机器人在上下料生产线中的应用

关 薇

(大连职业技术学院,辽宁大连 116037)

0 引言

随着智能制造时代的来临,越来越多的企业有自动化生产线智能化改造需求,用机器人代替人工给多台数控机床加工件上下料、零件抽检等,机器人上下料具有可靠性高,生产柔性化,自动化程度高等优势,具有广阔的市场前景。

1 上下料系统组成及工艺流程

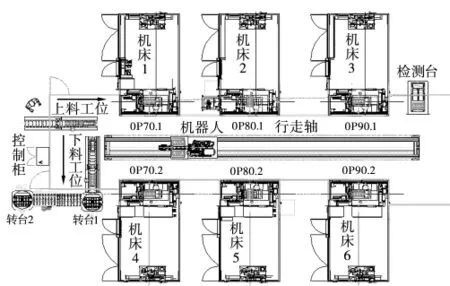

加工中心上下料系统由1台机器人完成对6台加工中心上下料任务。上下料系统由1台6轴机器人、机器人外部行走轴(第七轴)、存料台、上、下料输送辊道、人工抽检台、6台加工中心、安全门和防护栏组成,系统布局见图1。

在自动模式下,上下料系统生产流程可分为初始正常运转流程(包含上料)、工件抽检流程及清料流程等3种动作模式。工件正常运转流程:毛坯由机器人及外部第七轴来进行工件转序,上料工位→OP70.1→OP80.1→OP90.1→下料工位;上料工位→OP70.2→OP80.2→OP90.2→下料工位。毛坯经过3个工序的流转后,加工成品送至下料工位。

工件抽检为手动呼叫或自动抽检(根据工艺要求加工计数到规定数量进行抽检),机器人把相应工序的工件放到抽检台,检料滑台将工件送出,待操作者取走工件;检测完毕后,工件送回,机器人抓回,继续后序加工。

图1 上下料系统布局

清料流程:操作者在操作面板上预选清料按钮,即上料循环结束后或在系统初次启动时执行清料流程,清料时不再进料但会依序将加工中的工件循原流程送至下一工序,待机械手清空所有设备中的工件,清料结束。

2 系统硬件配置

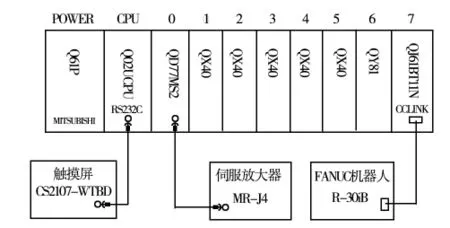

为了实现控制功能,协调上下料系统中各部件的信号交换与动作,整个控制系统以PLC(Programmable Logic Controller,可编程逻辑控制器)为控制核心,同时配有FANUC公司R-2000IC/210F型机器人、简易运动模块、触摸屏等装置,系统硬件配置如图2所示。

图2 系统硬件配置

主控部分以三菱Q系列PLC采用CCLINK现场总线与FANUC机器人控制柜R-30iB相连,通过梯形图设计实现了对机器人启动、暂停、急停、再启动等操作。根据机器人的反馈信号控制输送辊道上的上下料装置、抽检装置的动作等。

PLC通过QD77MS2运动控制模块和MR-J4伺服放大器驱动机器人第七轴,使机器人实现多工位准确定位。通过RS232串口与触摸屏相连,实时显示处理上下料线各种功能状态及操作。

3 PLC与机器人CCLINK的通信设置

3.1 PLC侧设定

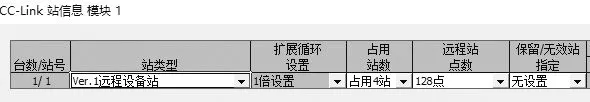

三菱QJ61BT11N主站硬件设置,站号设置开关为00,模式开关为2,即传送速度2.5 Mbps/s,设置值见图3。

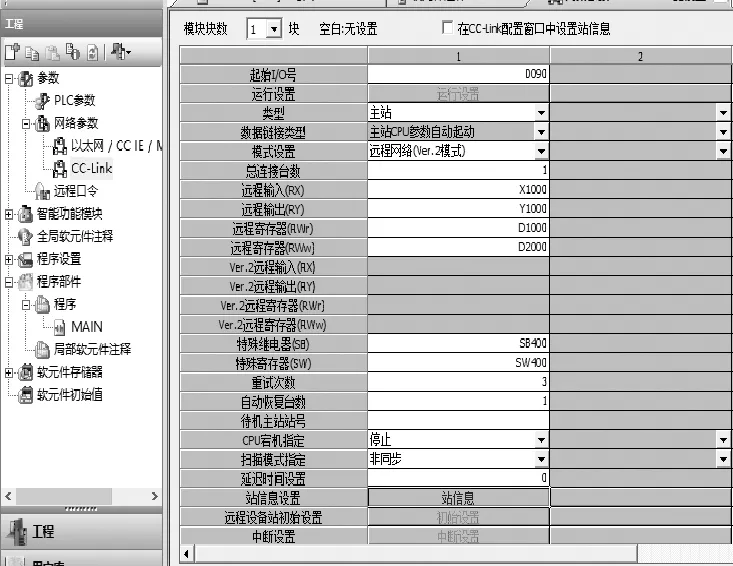

在三菱软件GXWORKS2编程软件的网络参数中进行CCLINK参数设置,在编程软件中选择参数-网络参数(CCLINK),如图4所示。

在PLC网络参数(CCLINK)必须正确设置如下参数才能与机器人进行信号交换。

图3 PLC侧的CCLINK硬件设置

图4 PLC网络参数(CCLINK)设置

起始I/O号:CCLINK模块的起始I/O地址,CPU(Central Processing Unit/Processor,中央处理器)为每个CCLINK模块的输入和输出分配32个地址,此地址与CCLINK模块的安装位置有关。

模式设置与CCLINK模块型号有关:对于Q系列QJ61BT11(Ver1.0模式),QJ61BT11N(Ver2.0模式)。

站信息设置时主要考虑PLC与机器人之间交换信号的数量进行设置,如图5所示.FANUC机器人在CCLINK系统作为远程设备站,占用站数最多可设置占用4站。

图5 CCLINK站信息设置

3.2 FANUC机器人侧设定

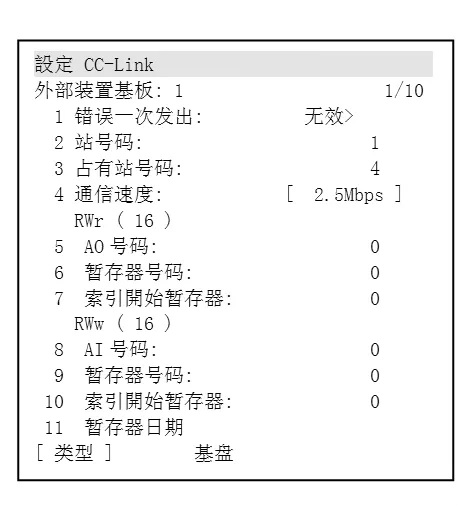

在FANUC机器人侧通过示教盒调出CCLINK设置画面,MENUS→6設定→F1类型→6,CC-LINK如图6所示。重点设置站号码、占用站数及通信速度,4~11为不用,皆设定为0。

设定好CC-LINK参数后,还要进行数字I/O配置,设置CC-LINK硬件卡的RACK号92,SLOT号为1,参数生效,需重新启动机器人控制柜。

3.3 CPU缓存区BFM地址和远程参数对应表

主站I/O信号(主站模块→PLC CPU)有X90-模块出错、X91-上位机数据链接状态、X93-其他站数据连接状态、X9F-模块准备好。

主站和机器人缓冲区地址及机器人专用信号UI[i]/UO[i]、通用信号数字输入/输出 DI[i]/DO[i]对应关系,设置4站,输入和输出共计128点,如图7所示。

4 FANUC机器人信号处理

4.1 FANUC机器人程序外部启动

4.1.1 利用外部信号选择并自动执行程序

机器人发送和接收来自PLC的I/O信号,来实现程序选择、启动、停止程序、报警复位等功能。外部启动的执行条件为TP开关置于OFF,非单步执行状态,自动模式为ROMOTE(外部控制)。

FANUC机器人程序外部启动通常有两种方式:一是通过机器人启动请求信号(RSR1-RSR8)选择和开始程序。二是程序号码选择信号(PNS1-PNS8和PNSTROBE)选择一个程序。FANUC机器人通过主程序PNS0001调用各个子程序来完成机器人在各工位的上料、下料、抽检及清料等动作循环。

图6 机器人侧CCLINK设置

图7 主站和机器人缓冲区地址对应关系

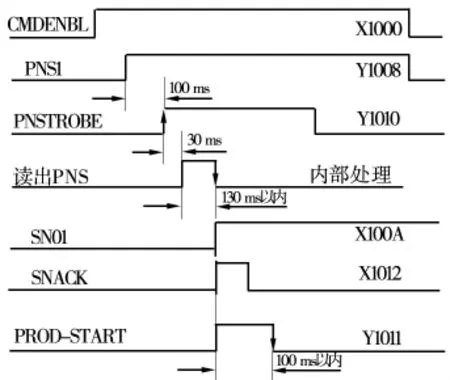

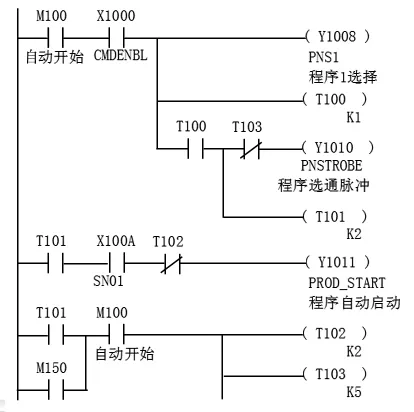

4.1.2 FANUC机器人程序启动梯形图编制

利用PNS启动机器人程序的时序如图8所示。当FANUC机器人程序自动启动条件满足且处于非报警状态,命令使能信号CMDENBL为ON,通过PLC选择程序号1送到机器人系统输入信号PNS1,同时或延时(100 ms)接通PNS脉冲选通信号,(当通过PNS选择程序时,程序编号被输出到机器人系统输出信号SNO中,而脉冲信号输出到SNACK(程序选择应答)信号,就可确定PLC选择了正确的程序),程序自动启动信号PROD_START保持为ON状态≥10 ms,此信号变为OFF产生下降沿时,执行所选程序。根据上述信号的时序要求,在PLC中编制机器人外部启动梯形图(图9)。

4.2 FANUC机器人手爪信号处理

上下料系统机器人手爪采用气动控制,机器人手爪上的输入输出信号接入机器人末端执行器接口(End effector interface),接线如图10所示。硬件连接的好处是机器人抓取工件时,可以直接通过机器人RI/RO信号判断与执行,不用与PLC进行信息交互,简化机器人程序。

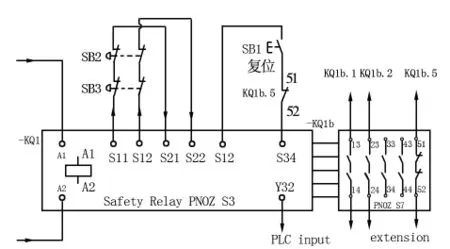

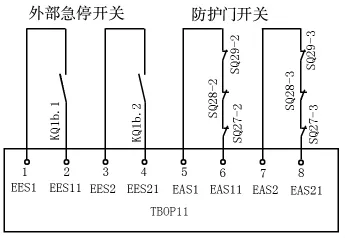

4.3 FANUC机器人急停及防护门信号处理

上下料系统的急停除了接入PLC还应接入机器人外部急停回路,急停信号逻辑部分通过安全继电器实现,采用双回路安全冗余结构(图11)。为保证人身安全,在上下系统设置防护围栏及2个防护门,通过门锁关闭确保机器人作业区域的安全防护,门锁采用小型安全门开关。在上下料过程中,在按下外部急停按钮或者防护门开关断开时,机器人必须停止工作。机器人控制装置TBOP11(R30iB机柜B型)上可以连接外部急停按钮和防护门开关,采用双回路安全链系统,机器人接线如图12所示。

图8 PNS启动机器人程序时序

图9 FANUC机器人程序启动梯形图

图10 机器人手抓信号接线图

图11 外部急停信号处理

图12 机器人外部急停及防护门接线

4.4 机器人清料信号的处理

上下料系统通常在系统停止工作之前需要清料,操作者通过面板上的按钮进行预选。清料过程分3次完成(图13)。

图13 清料工作示意图

PLC、数控机床及机器人之间的信号处理以OP70.1为例进行说明,信号功能见表1。

5 结束语

智能制造是中国制造2025的重要目标之一,机器人则是智能制造的重要环节。针对机器人作业系统的特点,提出通用性强的机床上下料解决方案,满足客户自动化的生产要求,降低工人的劳动强度,节省生产成本。

表1 PLC、数控机床及机器人之间的信号