1000 MW发电机组真空泵冷却水系统设计与优化

尹 诗

(广东粤电靖海发电有限公司,广东惠来 515223)

0 引言

靖海电厂3#,4#机为东方汽轮机厂生产的1000 MW超超临界机组,机组在凝汽器汽侧抽真空系统中,设置了3台50%容量、两用一备的水环式真空泵。真空泵冷却器冷却水取自循环水(海水),每台机组布置3台循环水泵,运行方式(循环水泵开启台数)根据海水温度决定。真空泵冷却器的冷却水从A,B侧凝汽器循环水进水母管上引出Φ250×12 mm的管道,经过DN250 mm的隔膜阀后合为1根Φ273×7 mm的管道,在真空泵区域分为3根Φ140×8 mm的管道进入3台真空泵(依次为A,B,C)的冷却器。

1 真空泵运行存在的问题

真空泵冷却器的冷却水取自循环水进水母管,由于母管水压低,而考虑到管道分压、管道及附件的阻力损失和流动损失加上真空泵冷却器本身的水阻,冷却器的冷却水量<30 t/h(现场实测),低于设计值的65 t/h,当换热管堵塞时,冷却器的换热效果变差,对机组的安全运行和经济效益都有较大的影响。

1.1 冷却器的冷却水压力较低,换热效果差

真空泵冷却器冷却水压力较低(3台循环水泵运行时为0.13 MPa,双泵运行时不到0.08 MPa),海水里面的活的或死的贝壳躯体进入真空泵冷却器取水管,造成真空泵冷却器的进水室堵塞(图1),换热效果恶化,真空泵抽吸能力降低,冷却器在运行中温度容易升高至40℃,清理换热器水室次数频繁,尤其是在夏季循环水温度较高时,换热器及水室的清理频率更高。

1.2 真空泵冷却水分配不均匀

真空泵冷却水母管依次经过A,B,C泵,由于真空泵位置不同致使冷却水分配不均匀,特别是C真空泵距离母管最远,由于被A,B真空泵“抢水”,冷却水量最小。4#机的真空泵冷却器由于位置及压损的原因,相比于3#机更容易堵塞。

1.3 真空泵抽气能力下降

真空泵冷却器温度较高,造成真空泵抽气能力急剧下降,机组真空降低,从而增加机组热耗,造成机组煤耗偏高。而且,真空泵冷却器若经常清理,大大增加了设备维护人员的工作量,影响机组运行的安全及经济效益。

图1 换热管内海生物寄生堵塞

1.4 管道腐蚀穿孔、聚集海生物

真空泵冷却器的进、出水母管为DN250 mm的钢塑管,在机组运行中检查发现3#机进出水母管均已破损,造成海水泄漏,4#机外侧循环水至真空泵冷却水的弯头也已破裂。反应出钢塑管在使用中的耐久性较差。同时在机组检修时,发现管道内附着较多的海生物,降低冷却器的进水量。

2 改造原理

改造分为3部分:①通过加装管道增压泵,保证真空泵冷却器在运行中足够的冷却水量;②在真空泵冷却水进口处加装节流孔,用来平衡3台真空泵的冷却水流量,且保证节流孔后的压力稳定;③将冷却水进、出水母管的材料更换为浸塑管,提高管道强度及耐腐蚀性能。

2.1 在供水母管上加装增压泵

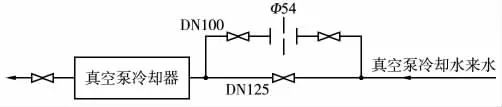

在真空泵冷却器供水母管上增加一台管道泵对冷却水增压,提高冷却水的流速,减少海水杂物在管道和冷却器中的沉积的几率,保证换热管的热交换效果,同时也减少冷却器的清理频率。为防止海水腐蚀,过流部分全部采用316L材料。为保证每台真空泵冷却器入口压力0.2 MPa(设计值),同时考虑到增压泵的高差(约3 m)和部分管道流阻,设计增压泵的扬程≥25 m。为不影响机组安全运行的情况下对增压泵检修,在泵的进口设置手动隔膜阀,出口设置不锈钢止回阀和手动隔膜阀,设置旁路管道和阀门。冷却水母管改造如图2所示。

2.2 在冷却水进口处加节流孔板

在真空泵的冷却水进口处加装节流孔板,用于平衡3台真空泵的冷却水流量。真空泵冷却水设计流量为65 t/h,按1.5倍的裕度,增加管道泵后需要冷却水流量G≈100 t/h。计算过程:取通过节流孔板的流量G为100 t/h,海水的密度为1030 kg/m3,孔板前后压差ΔP为0.2 MPa,计算得出节流孔板的孔径为54 mm。

图2 冷却水母管改造后的布置

式中dk——节流孔板的孔径,mm

G——通过孔板的流量,t/h

ρ——水的密度,kg/m3

ΔP——孔板前后压差,MPa

2.2 改变冷却水进、出水母管的材料

将冷却水进、出水母管的材料更换为浸塑管,提高管道的机械强度和承压能力,耐腐蚀能力得到加强。同时由于浸塑管内外表面硬度高且光滑,摩擦因数小,大大减小了海水中海生物沉积在管道内部的机会,保证冷却水流量的充足。

3 改造方案

根据项目方案的分析,增压泵的扬程选25 m,流量选G×3=300 t/h,根据水泵性能曲线,电机功率选用37 kW,接管尺寸Φ273×7 mm。增压泵管道设置旁路。

为了合理分配冷却水量,3台泵的冷却水进口处加装Φ54 mm的节流孔。而考虑到增压泵故障时,节流孔板布置在原进水管,会使本来就偏小的冷却水量更小,影响到机组安全。可以作以下设计:在3台真空泵冷却器进口管(Φ140×8 mm)加装DN100 mm的旁路,旁路包括隔离门以及Φ54 mm的节流孔,如图3所示。

图3 节流孔及管道布置

真空泵正常采用增压泵管路运行、冷却器进口旁路运行。增压泵故障时,增压泵旁路运行,冷却器进口主路运行,恢复到改造前的运行状态。管道上所有部件包括水泵、管道、阀门以及节流孔等材料均选用316L。

4 结语

3#,4#机真空泵冷却水系统增加增压泵与节流孔等设备及管道改造,费用大约每台机组10万元人民币。改造思路简单,费用低,通过加装管道增压泵可保证真空泵冷却器在运行中足够的冷却水量,保证换热管的换热系数和热交换量,真空泵的抽真空能力得到有效提高,可降低机组煤耗;同时减少真空泵冷却器清理的频率,可减少设备损耗及人工成本的支出,设备运行可靠性更高,具有非常优良的经济效益,适合在沿海真空系统的行业中进行全面实施和推广。