光学非球面磁性复合流体抛光运动控制算法设计

姚磊 姜晨 时陪兵 胡吉雄 严广和 张勇斌

摘要:为了实现高精度光学非球面元件超精密抛光加工的需要,设计了光学非球面磁性复合流体抛光运动控制算法。通过分析光学非球面磁性复合流体抛光加工原理,建立抛光头在加工过程中相对非球面表面的位態变换关系,采用D-H法建立抛光试验台运动学模型,求解抛光过程中抛光头位姿量,运用逆向运动学求解方法计算试验台运动量;开展工艺实验,对该运动控制算法进行验证。实验结果表明,所设计的抛光运动控制算法能够准确指导光学非球面元件抛光加工。

关键词:光学非球面;磁性复合流体抛光;运动控制算法;运动学建模;D-H法

中图分类号:TH164;TP273 文献标志码:A

引言

随着现代科学技术的高速发展,现代光学系统在航空航天、国防军工、医疗保健、卫星通讯等领域扮演着越来越关键的角色。光学非球面元件作为核心部件,应用日渐广泛,如激光聚变装置、热成像装置、空间望远镜、数码相机、投影仪等各类光学仪器。随着光学非球面元件的需求量越来越大,高精度光学非球面元件的加工技术也在不断改进。

磁性复合流体抛光技术作为超精密抛光技术成为了新兴的光学表面精密加工技术之一,近年来经历了飞速的发展。磁性复合流体抛光将电磁学、化学、流体动力学等结合在光学加工中,加工速度快、效率高、精度高,磨头不会磨损,抛光碎片能及时被带走,加工区域温度能有效降低,抛光后的工件不存在亚表面破坏层,可以得到较为理想的光学表面,是获得超光滑光学表面的理想工艺。另外,磁性复合流体(magne-tic compound fluid,MCF)结合了磁流体(magne-tic fluid,MF)和磁流变液(magnetorheologicalfluid,MRF)抛光的优点,与工件吻合度高,不存在工具磨损的问题,有助于实现数控抛光。与一般的单纯依靠流体动压冲刷元件表面的抛光方法相比,磁性复合流体抛光具有更高的抛光效率。正是由于以上诸多优点使磁眭复合流体抛光对光学非球面元件的加工具有十分广阔的应用前景。但由于国外的磁性复合流体抛光设备禁止对我国出口,因此迫切需要立足国内研制磁性复合流体抛光专用设备,开发能满足磁性复合流体抛光加工运动控制需要的算法,为今后类似的超精密光学元件加工设备的研发奠定技术基础。

本文以五轴联动磁性复合抛光试验台为基础,设计光学非球面磁性复合流体抛光运动控制算法,开展基于控制算法的工艺实验,推动实现光学非球面元件超精密磁性复合流体抛光技术。

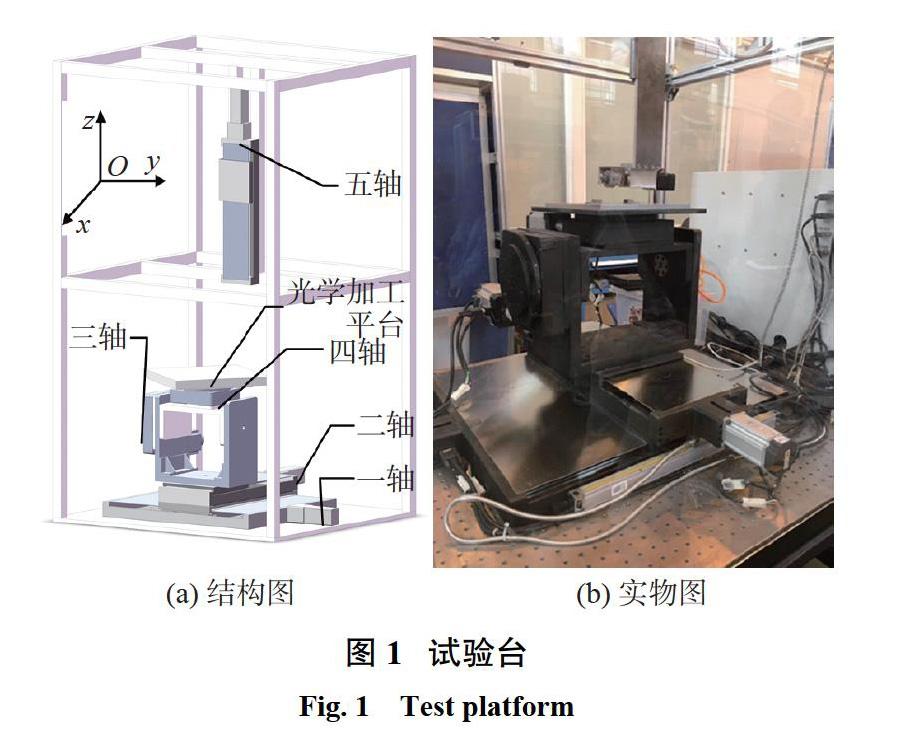

1试验台

本文采用五轴联动磁性复合流体抛光试验台为实验设备,该试验台的结构如图1所示:一轴溜板安装在试验台台身上,沿y轴左右运动;二轴溜板安装在一轴溜板上,沿x轴前后运动;五轴溜板安装在试验台的支架上,沿z轴上下运动;抛光头安装在五轴溜板上;三轴和四轴分别可以使光学加工平台绕y轴和z轴做旋转运动。

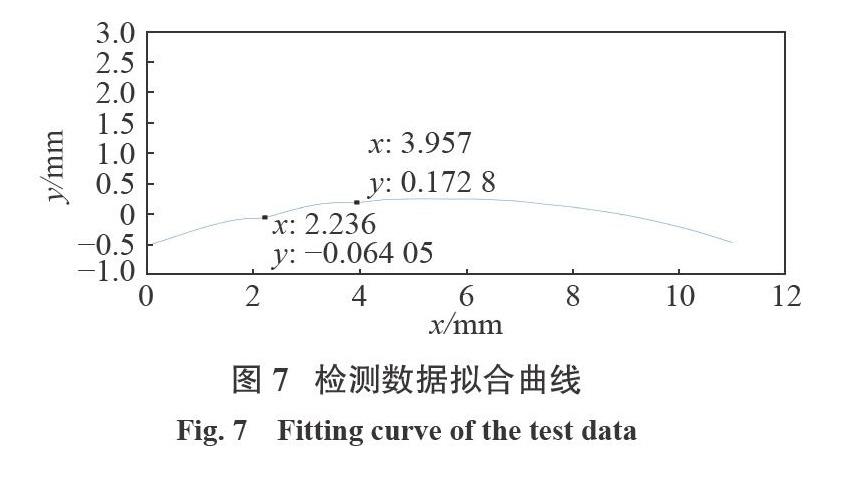

试验台控制系统采用“PC+运动控制卡”模式的开放式数控系统,在该控制系统中,PC做为上位机,主要用于实现编写人机交互界面程序、抛光运动控制代码输入、路径规划、轴运动量求解等功能。运动控制卡作为控制系统的中央逻辑控制单元的核心,安装在PC机主板的扩展PCI插槽中,通过标准PCI总线与上位机建立实时通信。运动控制卡附带的端子板安装在控制柜中,通过电缆线建立起运动控制卡与驱动器、编码器、限位开关和直线光栅尺之间的通讯联系。控制系统结构示意图如图2所示。

2磁性复合流体抛光运动控制算法

2.1磁性复合流体抛光加工原理

磁性复合流体抛光采用连续进动抛光方式,连续进动抛光方式的主要特点在于整个抛光过程中,抛光点的局部法线始终与抛光头中心点重合,且保持抛光点与抛光头中心点距离恒定,即抛光头位姿跟随抛光点的局部法线和位置变化而变化。光学非球面磁性复合流体抛光进动加工原理如图3所示。该加工方式优点在于:在整个抛光过程中,抛光头对每一个抛光点的材料去除率恒定,能够得到对称的近似于高斯分布的去除函数。

2.2抛光头位姿量求解

在实际抛光加工中,光学非球面抛光通常可采用直线光栅抛光轨迹、螺旋线抛光轨迹及非规则抛光轨迹,本文采用直线光栅抛光轨迹。设光学非球面方程为z(x,y),求解抛光头位姿量具体步骤如下。

步骤一:规划非球面光学元件表面加工点。基于光学非球面参数方程,设定x轴、y轴方向步长,采用直线光栅轨迹规划得到光学元件表面各加工点坐标,设其中一个加工点F的坐标为

2.3轴运动量求解

2.3.1D-H法

D-H法是由迪纳维特和哈坦伯格(Denavit和Hartenberg)于1955年提出,用D-H矩阵来表述连杆机构之间的关系,后来被广泛应用于机器人运动学建模,现已成为对机器人运动学建模的经典标准方法。D-H法的总体思想是:将机器人看作是从基座到末端执行器由一系列的杆件通过移动副和转动副链接而成的开环尺寸链,给每个杆件的关节都固连一个坐标系,用4x4的齐次变换矩阵来描述相邻两坐标系的空间变换关系,然后依次写出从基座到末端执行器之间两相邻坐标系的齐次变换矩阵,将这些齐次变换矩阵依次连乘起来就得到机器人的总变换矩阵,从而建立机器人运动学方程,进而求解出各关节相应运动量。如果已知某机构在末端执行器坐标系下的空间位置与姿态,利用总变换矩阵求解其在基坐标系下的空间位置与姿态,称之为运动学正问题求解。在运动学正问题得以求解的基础上,如果末端执行器在基坐标系下的空间位置与姿态已知,求解各运动关节的运动量,则称之为运动学逆问题求解。

2.3.2利用D-H法对试验台运动学建模

通常运用D-H法对串联开链结构进行运动学建模时,由于机械臂的基座固定,因此一般会将基坐标系建在基座上。而由上述试验台的结构可知,试验台台身是固定的,如果将基坐标系建立在台身上,而光学加工平台与抛光头都是相对运动的,因此无法将其类比机械臂的串联开链结构进行运动学建模。根据运动的相对性原理,假定光学加工平台固定不动,而台身和抛光头相对运动,这样光学加工平台到抛光头就可以看成类似于机械臂的串联开链结构,光学加工平台为基座,抛光头为末端执行器,将基坐标系建立在光学加工平台上。由于被加工的光学元件被固定在光学加工平台上进行加工,所以抛光平台的工件坐标系与基坐标系相互重合。

试验台坐标系传递链为:光学平台→四轴旋转工作台→三轴旋转工作台→二轴平移工作台→一轴平移工作台→台身→五軸平移工作台→抛光头。运用D-H法,根据上述坐标系传递链依次为各关节建立固连坐标系,末端执行器坐标系原点Q与抛光头中心点重合,基坐标系原点O与光学平台中心点重合。三、四旋转轴轴线相互正交,交点为P,为了进一步简化运动学求解过程,可在P点处为一、二、三、四、五轴工作台建立右手坐标系,各固连坐标系相互重合,使得相邻固连坐标系间的连杆参数和关节参数为零。建立试验台各运动构件的固连坐标系如图4所示。

根据运动的相对性,光学加工平台到台身这段坐标系传递链应对相应的D-H参数取反。列出试验台各构件坐标系间的D-H参数如表1所示。

表1中A、B分别表示三轴和四轴的旋转量;x、y、z分别表示一轴、二轴和五轴的平移量;θ表示绕z轴的旋转角;d表示在z轴上两条相邻的公垂线之间的距离(关节偏移);a表示每一条公垂线的长度(连杆长度);a表示两个相邻的z轴之间的角度(扭角)。

由表2可得从基坐标系到末端执行器坐标系的总齐次变换矩阵为

综上,磁性复合流体抛光运动控制算法流程图如图5所示。

3运动控制算法验证

为了验证光学非球面磁性复合流体抛光运动控制算法设计能够精准地加工光学非球面元件,以直径18mm的K9光学非球面玻璃为抛光对象进行抛光实验。该光学非球面玻璃参数方程可表示为:

设抛光头中心点Q到抛光点F距离h为24 mm,x轴步长为2 mm,y轴步长为1.7 mm。利用MATIAB进行仿真运算,生成抛光加工点轨迹与抛光头中心点轨迹如图6所示,运动控制算法部分计算结果如表4所示。

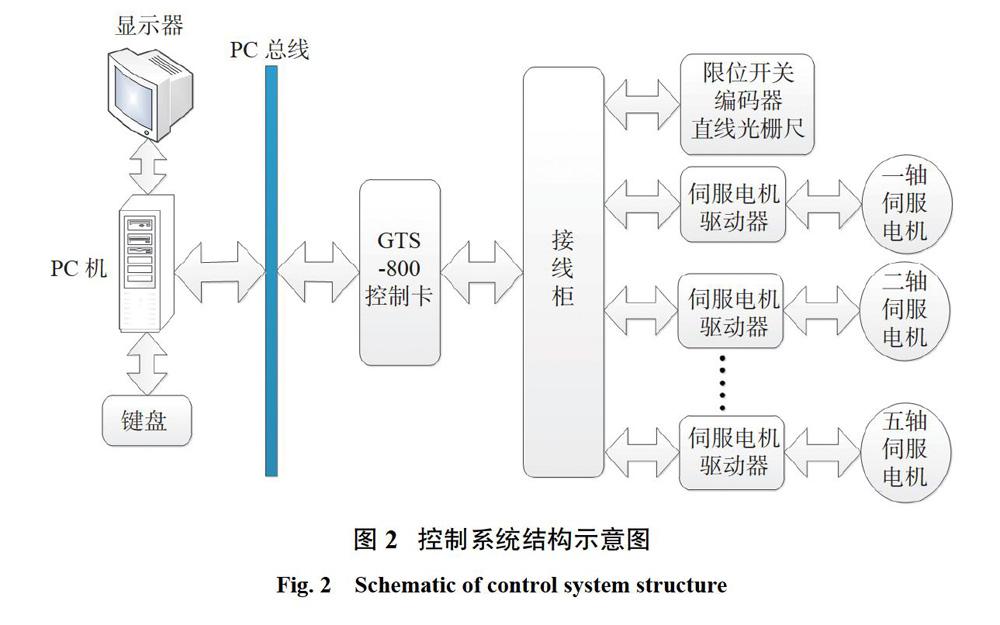

为了验证磁性复合流体抛光运动控制算法的准确性,选择基坐标系下平行于YOZ面的光学非球面母线上一点Ⅳ为抛光起始点,其在基坐标系下的坐标为(1,0.443,3.785),根据抛光运动控制算法以及3.1中相关参数可求出Ⅳ点相邻抛光点M在基坐标系下的坐标为(1,1.-256,3.64),各轴运动量分别为:一轴运动量为-1.091 54 mm;二轴运动量为4.173 05 mm;三轴运动量为0;四轴运动量为0.254 49 mm;五轴运动量为0.851 25mm。将各轴实际运动量输入试验台控制软件,对抛光点N、M各抛光5 min,利用Taylor Hobson轮廓仪检测光学非球面玻璃抛光表面,在MATLAB中对检测数据进行拟合,如图7所示。由于Taylor Hobson轮廓仪生成的检测数据是平行于YOZ平面的二维数据,所以数据拟合曲线的x轴和Y轴应分别对应基坐标系的y轴和z轴。由图7可知两抛光点在基坐标系下y轴方向步长为1.721mm,与算法初始设定y轴步长1.7mm基本吻合,因而验证了所设计的抛光运动控制算法能够合理地指导光学非球面元件抛光加工。

4结论

本文针对实现高精度光学非球面元件超精密抛光加工需要,通过分析光学非球面磁性复合流体抛光运动控制原理,建立抛光头在加工过程中相对非球面表面的位态变换关系;采用D-H法建立试验台运动学模型,设计光学非球面磁性复合流体抛光运动控制算法。利用直径18mm的K9光学非球面玻璃进行磁性复合流体抛光运动控制算法运算仿真,成功求解出抛光过程中所有加工点与抛光头中心点的位姿量以及各轴运动量。根据运动控制算法,利用试验台进行光学非球面磁性复合流体抛光工艺实验,实验结果成功验证了光学非球面元件磁性复合流体抛光运动控制算法的准确性。