手机摄像模组测试设备调校效率的优化

陈余天

摘要:随着手机拍照要求和性能的提升,相位检测自动对焦(PDAF)类模组广受关注。由于手动方式测试此类模组测试效率低、测量精度低、工人劳动强度大等不足,结合实际生产情况,综合机械设计、机械理论、工程材料等相关知识,通过理论计算与实际模拟相结合的方式,设计并制造了1台三工位自动对焦设备,其实际生产效率能够达到210片/h。为了更好地提高工作效率,进一步将三工位自动对焦测试设备改造成六工位自动对焦设备,改造后生产效率能够达到360片/h,测试效率提升了70%左右。

关键词:手机摄像模组;多工位自动对焦设备;测试;相位检测自动对焦

中图分类号:TH74 文献标志码:A

引言

随着人们对手机拍照性能要求和品质的提升,相位检测自动对焦(PDAF)类手机摄像模组已批量生产。为了保证批量生产的效率和质量,需要进行大量的PDAF手机摄像模组测试。手动测试具有效率低、劳动强度大、精度差、柔性制造能力差及不能满足高端客户的自动化能力要求等缺点。为了提升PDAF手机摄像模组测试效率和自动化水平,满足大规模的柔性化生产能力,迫切需要研发多工位PDAF手机摄像模组测试矫正设备。

在PDAF手机摄像模组组装测试阶段的流水线生产中,需对模组做近景测试矫正、远景测试矫正、感光单元损坏造成的坏点检测与模组上下表面沾染油污和灰尘构成的污点检验。在采用三工位自动对焦矫正设备测试时,单模组测试(自动对焦矫正+检测+取放)所需时间为20 s左右。因每次都是单一模组放置检测,每小时检测模组数为210片左右,所以人工成本高,设备利用率低,占用场地空间大。为此,需对三工位自动对焦矫正设备进行优化升级,通过对每个工位测试模组数量的增加提高测试效率。

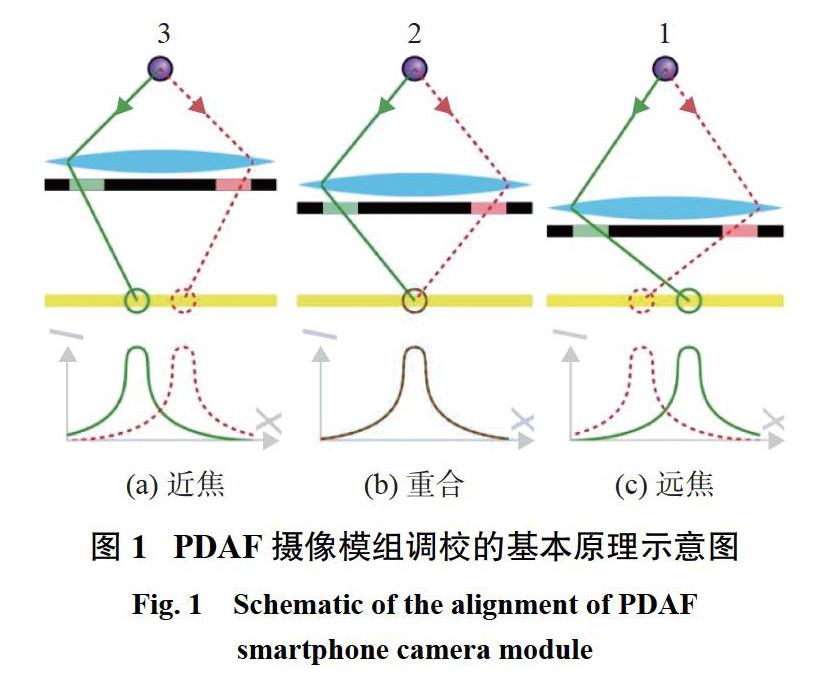

1手机摄像模组调校过程

手机摄像模组,特别是高像素(1 300万像素以上)模组的测校过程复杂且难度大。PDAF模组与普通手机摄像模组相比,对焦速度更快,第一步粗调直接一步到位,之后再进行细调得到更加清晰的图像。PDAF摄像模组调校的基本原理是在模组成像芯片中增加左/右相位差像素单元,其功能如图1所示。当左/右相位差像素单元接收的能量曲线重合时,如图1(b)所示,左和右两者的偏移量为0,即图像相位差值为0,说明当前处于焦点位置。当左/右相位差像素单元接收的能量曲线不重合时,如图1(a)与图1(c)所示,左和右两者的偏移量为当前图像相位差值,左/右曲线的位置前后关系代表马达的运动方向。图1(a)表示处于近焦位置,近焦调校过程是将模组放在近焦处,移动马达到对焦位置,并刻录下该位置信息。图1(c)表示处于远焦位置,远焦调校过程是将模组放在远焦处,移动马达到对焦位置,并刻录下该位置信息。坏点和污点的检测首先需要确定坏点或污点的图像坐标,然后再对图像进行分块并得到分块区域的平均亮度值,最后比较坏点或污点的亮度与平均亮度间的某种特定差别来确定坏点或污点。

基于PDAF摄像模组调校的测试原理,其测试步骤为产品摆放-污黑点测试-近焦测试-远焦测试-取产品。

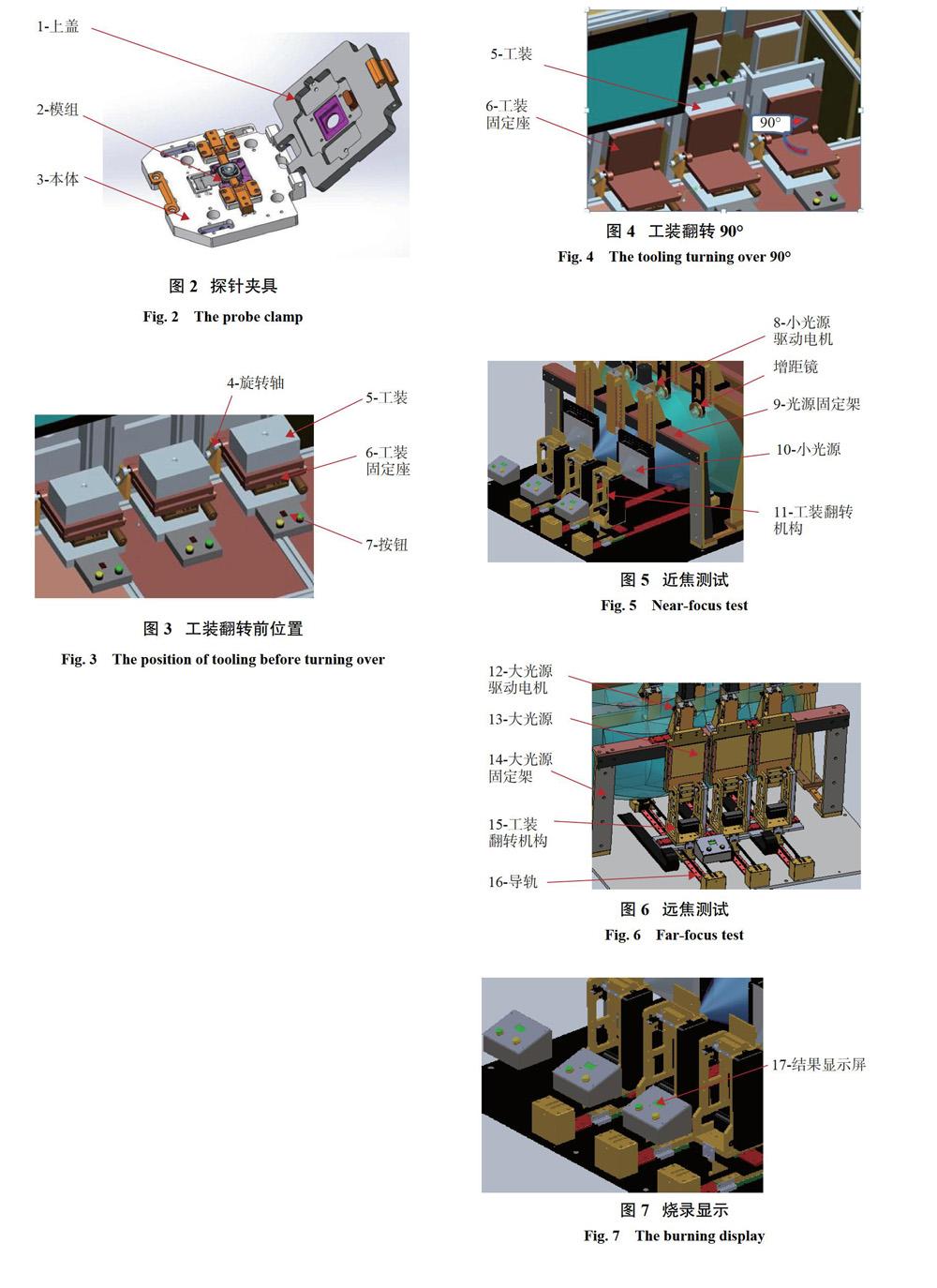

按照测试步骤,PDAF摄像模组测试设备包括4个部分。第一部分是工装夹具固定部分,通过固定装置将工装夹具固定,使工装、夹具之间不会发生相对位移,保证运动过程的平稳性。图2为探针夹具,包含上盖1与本体3两大部分,模组2放置于本体中,扣下压盖使模组压合。第二部分是工装翻转部分,其目的是使摄像模组在水平测试时翻转。测试模组放入夹具后,工装通过与翻转机构相连的旋转轴4翻转90°,模组跟着翻转90°,使模组从垂直面转动到水平测试平面。具体过程为:工装5通过螺丝固定在工装固定座6上,按下启动按鈕7,通过与工装固定座6相连的旋转轴4在电机的带动下翻转90°,从图3水平状态转至图4的竖直状态,从而保证镜头面与光源面平行。第三部分是近焦测试部分,通过直线电机带动工装沿着直线导轨16运动,当运动到近焦源测试点位置时(图5),小光源10在步进电机8的带动下,向下运动至测试点位,开始近焦功能测试,测试完成后,小光源步进电机反转,小光源开始向上运动,当到达最高点时,行程开关被触发,小光源停止运动。第四部分是远焦测试部分,当近焦测试完成后,工装会继续沿着导轨16向前运动至远焦测试位置,当工装到达远焦测试点位置时(图6),大光源机构13会在大光源驱动电机12的带动下向下运动至测试点位置,从而开始远焦功能测试。当所有功能均测试完成时,工装会在直线电机的带动下沿着导轨16原路返回,此时测试结果会在操作面板17上显示(图7),则整个测试过程完成,依此重复进行。

2三工位自动对焦设备测试时间分析

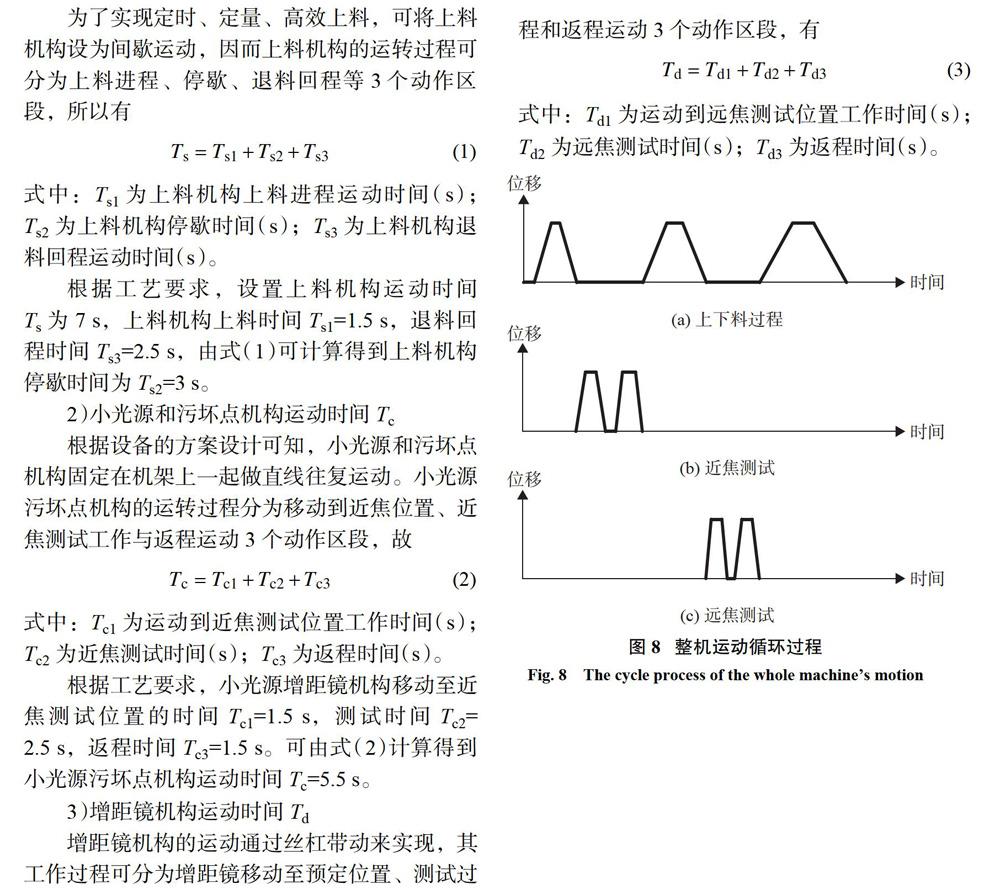

根据设备的工艺原理可知,该设备主要涉及上料、翻转、小光源下降、增距镜下降、工装沿导轨直线运动等动作。由于工装及翻转机构等部件都是直接或间接安装在上料组件安装板上,其运动情况一致,可被视为一个机构,即上料机构。同样,小光源和污坏点光源也固定在一起,所以也视为同一个机构,即小光源污坏点测试机构。故设备执行机构的运动分析只包含上料、小光源污坏点测试、增距镜等3个主要机构。又由设备设计可知,主要执行机构都由步进电机提供动力,故将其作为时序控制装置。

1)上料机构运动时间Ts

根据工艺要求,当增距镜机构的增距镜中心与模组镜头中心在同一条直线上时,开始测试工作。当远焦测试动作完成后,增距镜机构开始做回程运动,增距镜回程到距离工装上部250 mm时,回程运动结束。因增距镜机构运动至远焦测试位置的时间与返回行程时间相同,通过计算可知,增距镜机构运动至远焦测试位置时间为Td1=1.0 s,根据工艺要求,增距镜的测试时间为Td2=1.5 s,增距镜机构的回程运动时间Td3=1.0 s,根据式(3)可得,增距镜机构的运动时间Td=4.5 s。

4)设备整体的运动循环时间T

测试设备的最终目标是实现远近焦及污坏点测试。由设备设计可知,工装上料机构移动的准确与否,会直接影响后面执行机构能否安全运行,是需要控制的重要部分,所以在分析整机运动循环时,须以工装上料机构开始运行的时刻为工作起点。根据设备的工艺流程,结合对各机构运动情况的分析与整合,得出设备的工作循环图,如图8所示。

3实验与分析

3.1实验设计

为了准确分析三工位自动对焦设备测试效率,专门选择了同一批次的产品,所有产品均经过检测,确认都是合格品后再上机台测试,排除物料本身对测试效率的影响。在实验过程中安排了5台测试设备进行测试。

3.2实验结果与分析

在实验过程中选择不同时间段的测试数据进行记录,上午9:00至下午17:00测试的模组数量见表1。由实验结果可看出:同一台测试设备在不同时间段的测试模组数量略有差异,总体上在210片左右徘徊,差异不大;不同机台之间存在一定的差异,这主要是因为不同操作人员之间存在手法差异。

4优化与改进

4.1工装布局优化

目前可自动对焦的远近焦三工位测试设备,虽然测试功能能夠满足生产的要求,但设备空间并未充分利用,空间利用率较低。若能够提高空间利用率,将会极大地节省成本并提高生产效率。现有设备空间宽度为950mm,而工装宽度为90mm,3个工装并排时理论宽度为270 mm,因此还有很大的优化空间。图9为三工位测试设备的空间布局。

4.2小光源布局改进

小光源是用来测量模组近焦的,小光源数量越多,宽度上浪费的空间就越少。因此,为了尽可能利用内部空间,相比三光源并排布局的方式,本次优化时,考虑6个工装对应1个小光源或2个小光源;但6个工装对应1个小光源,会导致6个工装联动,当2个或更多模组出现烧录NG(no good)时,不能单独更换模组或重新烧录,引起UPH(unit per hour)的降低。所以,6个工装对应1个小光源不可行,考虑采用6个工装对应2个小光源,即每3个工装对应1个小光源。

由于设备宽度为620mm,因此在620mm宽度范围内,会有20mm的干涉。通过前后放置的方式,如图10所示,能有效解决此问题。图11为六工装并排的方案。

在选择2个小光源的最优方案中,通过前述分析可以发现,解决2个小光源的干涉问题是关键。因此将2个小光源前后放置,避开并排时的干涉。

根据小光源尺寸,小光源向下移动的距离至少为323.5mm,而选择的y轴和z轴丝杠运动行程最大为200 mm,因此难以满足要求。

所以,上下两排的工装放置形式不可取,只可单排放置。考虑采用小光源前后错位放置的方式,这样能够有效避开同排测试时的干涉,具体实施如下。

经过计算,将小光源尺寸增加至550 mm(主要增加外框尺寸),如图12所示,小光源可以充满3个工装,左工装中景与右工装不干涉,左工装近景与右工装不干涉。所以,左右工位工作时不会出现相互影响的情况。图13为改造前的三工位设备,图14为改造后的六工位设备。

4.3实验设计与结果分析

为了与三工位自动对焦设备进行对比,选择同一批产品、同一批次机器、同一批次人员进行实验,实验时间也选择上午9:00至下午17:00,每隔1小时统计1次数据,具体数据见表2。从实验结果可以看出,与三工位对焦设备相比,工位数增加1倍后,测试效率提高了70%左右。因此,工位数增加能明显改善测试效率。

5结论

基于PDAF摄像模组调校原理,设计了三工位自动对焦测试设备,实验发现其生产效率低。经优化,将三工位自动对焦测试设备改造成六工位自动对焦设备。在不同机台上的测试结果表明,三工位自动对焦测试设备每小时测试手机摄像模组数量约为210片,经过工位改造后,每小时测试手机模组的数量提升至360片左右。多工位改造后,自动对焦测试设备的生产效率提升了约70%。