水工混凝土缺陷和破坏的成因分析与修复方法

丁清杰,王亚飞

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 水工混凝土缺陷和破坏类型

水工混凝土的质量缺陷是混凝土施工过程中常见的质量问题,主要表现为蜂窝、麻面、露筋、孔洞、裂缝和渗漏[1-5]。基于混凝土的施工方面、设计方面及混凝土材料自身三大因素作用下,混凝土在浇筑、凝结和使用过程中容易形成各种缺陷,导致混凝土强度等级下降。

运行过程中产生的混凝土破坏主要表现为剥蚀,是由冲蚀磨损、气蚀、冻融剥蚀、碳化和钢筋锈蚀、化学侵蚀、碱骨料反应等原因造成混凝土出现磨损、坑槽、掉块等现象[6-9]。

2 水工混凝土缺陷成因

2.1 混凝土蜂窝、麻面、露筋、孔洞等缺陷的要因

混凝土浇筑过程中,需严格控制施工质量,否则容易产生混凝土蜂窝、麻面、露筋、孔洞等缺陷。例如,模板安装不牢固、不严密,表面不洁净、欠光滑;混凝土原材料质量不达标,骨料级配设计不合理,混凝土拌和计量有误;浇筑时振捣有欠振、过振、漏振现象,浇筑方式不妥当形成骨料分离;养护不当等施工工艺控制不严均会形成不同类型的混凝土缺陷[10-12]。

2.2 混凝土裂缝形成的原因

水工混凝土建筑物的裂缝非常普遍且常见。混凝土是一种多相复合脆性材料,凝结后的混凝土有许多微孔隙、气穴和微裂缝,当混凝土受到载荷、温差、干缩、地基变形、水泥水化热温升等作用时[13-14],混凝土拉应力大于其抗拉强度,混凝土微裂缝就会不断发展和连通成为宏观裂缝。裂缝经常也会引起其他混凝土质量缺陷和破坏的产生与发展。

3 水工混凝土破坏成因

水工混凝土剥蚀破坏是由于环境条件(水、气、温度、介质)与混凝土表面及其内部的水化产物、骨料、外加剂、钢筋相互之间发生的物理、化学的一系列复杂作用[14],导致混凝土强度不足以抵抗破坏应力所形成的破坏。按剥蚀破坏机理分类,主要包括冻融破坏、冲磨与空蚀、钢筋锈蚀以及水质侵蚀四种类型[6,15-18]。

3.1 冻融破坏

混凝土内部有许多毛细孔,孔内的自由水在低温下冷冻结冰会产生很大的膨胀压力,导致混凝土材料产生疲劳应力,从而降低强度,当混凝土内部结构的微裂不断扩展连通即产生表面的剥落破坏。影响混凝土的抗冻融性因素有很多,包括水灰比、含气量、气泡的类型、水泥类型及骨料等各种原材料性质的差异的内部因素和水结冰的速度、温度的高低、冻融介质等外部因素以及施工因素三类。其中,外部因素是形成水工混凝土冻融破坏的主要因素[19]。

3.2 冲磨和空蚀破坏

冲磨蚀破坏是指水工混凝土过流面在含砂石水流的相互摩擦和冲击碰撞下所导致的混凝土破坏。混凝土强度不足以抵抗不同粒径的固体介质冲击时,连续不规则的冲刷与冲击会使混凝土表面出现磨蚀坑,恶性循环逐步导致混凝土内部剥离、落骨等。冲磨破坏有单纯高速水流冲刷磨损、破坏和携砂石水流的推移质以及悬移质冲刷磨损、破坏。冲磨破坏与泄水水流的流速、流态以及固体介质的数量、粒径、形状和运动方式等有关[20]。

空蚀(气蚀)破坏是由于高速水流形态的突然变化,在局部产生的真空负压导致水气化形成空穴(气泡),当其运行到高压区时又迅速破灭,在高强压下于混凝土表面形成微射流的冲击力所带来的破坏。冲磨蚀破坏往往会诱发空蚀破坏。

3.3 钢筋锈蚀破坏

在混凝土生产过程中会形成大量的Ca(OH)2,在钢筋混凝土表面形成一层致密的钝化保护层。环境中的CO2、O2、水、氯离子(Cl-)向混凝土内部的渗透、迁移会引起钢筋保护膜局部腐蚀,发生电化学反应,使铁变成铁锈(氢氧化铁)[21]。铁锈的体积比原来铁的体积增长了2~4倍,从而使钢筋体积增大,使原来致密的混凝土保护层开裂和脱落,而脱落加速了钢筋进一步锈蚀。这一化学反应恶性循环下去,使构建物外部混凝土大量剥落、钢筋截面积不断减小,从而降低钢筋结构的力学性能和耐久性能,影响构建物的安全运行。

3.4 水质侵蚀

水质侵蚀导致的混凝土破坏是水中的可溶性侵蚀介质通过混凝土空隙渗透扩散到混凝土中,再与混凝土内部的水泥水化产物或其它组分产生化学反应和一系列的物理化学联合作用,在混凝土内部形成难溶于水的膨胀性产物或可溶性好的反应产物,致使混凝土产生胀裂剥蚀或溶出性剥蚀。一般水工混凝土在水质作用下产生三种类型的侵蚀破坏:①结晶性侵蚀(硫酸盐),属膨胀型破坏;②分解性侵蚀破坏(酸性介质);③分解、结晶复合型破坏(多种侵蚀介质)。结晶性侵蚀是硫酸盐离子与混凝土反应生成难溶于水且体积易膨胀的的钙矾石和硫酸钙,当混凝土的抗拉能力不足以抵抗不断增大的膨胀应力时,混凝土会出现开裂、剥落[21]。分解性侵蚀是酸性介质会促使混凝土中的水化硅酸钙和氢氧化钙等溶出,从而引起水泥水化产物分解、硬化后的水泥石出现软化,导致水泥石强度和粘接性降低,最后混凝土出现破坏。如果混凝土中骨料采用石灰岩碎石,酸性介质还会与骨料反应可生成可溶性物质,使骨料受侵。酸性介质侵蚀破坏是泄水建筑物混凝土侵蚀破坏的最主要形式。

4 水工混凝土缺陷的修复方法

4.1 混凝土纱线、麻面、气孔处理

混凝土浇筑过程中产生的纱线,一般采用电动角磨机磨平处理即可。

混凝土麻面处理一般是打磨凿除松动颗粒至密实混凝土,高压风清除浮尘,表面采用环氧胶泥等薄层修补材料修补,修补厚度一般小于2mm。

混凝土气孔产生后,如果按照要求需要填补混凝土表面气孔,宜选用不易流挂的环氧胶泥处理,作业时可大面积涂刮。无气孔混凝土表面材料可按要求涂刮2mm以下或全部刮走直至表面无涂层,将材料填进气孔即可;也可只对气孔进行点补。

4.2 混凝土蜂窝、孔洞、错台修复

在混凝土蜂窝、孔洞缺陷基础表面划定修补区,在修补区四周划成正方形、长方形或梯形等相对规则的图形,沿线进行切割处理,切割深度0.5~1cm。切割完成后凿除与基础混凝土同一平面的混凝土,凿除深度0.5~2cm。清除待修复区基面上蜂窝、孔洞处的松动颗粒及不密实部位,外露新鲜密实骨料。若修复区外露钢筋等构件,应锯除并低于原混凝土基础面;若表层存在油渍,可采取明火喷烤、凿除或丙酮、乙醇等有机溶剂擦拭等措施处理洁净;若有渗漏水现象,需进行止水堵漏。

对于错台部位,高出混凝土平面部分需要凿除磨平处理,低凹部分需要选用合适的修补材料修补回填至与混凝土整体平齐;

适用于以上缺陷的修补材料种类繁多,包括水泥砂浆、丙乳砂浆、BAC砂浆、传统环氧砂浆、弹性环氧砂浆、环氧玻璃丝布(玻璃钢)、改性环氧砂浆、水下环氧砂浆等。

4.3 混凝土裂缝修复

(1)表面处理法:包含表面涂抹法和表面覆盖法。表面涂抹法适用于修补建筑物表层细微裂缝,不漏水、不伸缩的裂缝,可以用水泥、改性沥青、NE环氧涂料等材料涂抹在裂隙表面。表面覆盖法通过在构建物表面粘贴钢板、碳纤维等进行修补及加固,大面积漏水浅裂缝通过贴补土工膜或其他防水片进行防渗堵漏。

(2)填充法:裂缝宽度大于0.3mm时,直接将水泥、环氧胶泥等修补材料填充裂缝;宽度小于0.3mm,深度较浅且对建筑物无危害的表层裂缝,可沿着缝隙开凿V型槽,采用环氧胶泥、聚合物砂浆等填充。如果表面过水,填充后再用环氧基液涂面或者喷涂致密高强的水泥砂浆以达到防渗抗裂。

(3)压力灌浆法:关于深层宽大裂缝,采用固体颗粒灌浆法(水泥、沥青、黏土等)和化学灌浆法进行修复处理,前者通常适用于宽裂缝。化学灌浆法根据用途不同,大致分两大类:一种是防渗堵漏类,包括水性聚氨酯、弹性聚氨酯、丙烯酸盐类、水玻璃等;是加固补强类,有环氧树脂、甲凝、油溶性聚氨酯等。

5 水工混凝土破坏的修复方法

5.1 冲蚀坑槽、剥蚀掉块修复

水工混凝土产生一般冲蚀坑槽、局部剥蚀掉块现象时,可采用混凝土常规缺陷处理的方法进行修补回填,对冲蚀掉块面积面积超过2m2或深度超过30cm的冲蚀坑槽,可采取比原混凝土强度高出一个级次的混凝土浇筑回填,并布设锚筋焊接钢筋网,浇筑混凝土之前涂刷界面粘接剂,以保证新浇筑体与原混凝土粘接牢固。

钢筋锈蚀破坏产生的剥蚀掉块,应凿除锈蚀钢筋周围混凝土,并对钢筋除锈。钢筋除锈后可采用钢筋表面涂刷防锈漆(剂)然后回填修补材料的方式,也可采用对钢筋中的离子不产生置换的材料进

行回填修补,后一种方式可省去钢筋表面涂刷防锈漆(剂)工序[22]。

5.2 气蚀破坏修复

水工混凝土因气蚀产生破坏时,若破坏强度和范围较大,需考虑改造、改进掺气设施,尽可能找出产生气蚀的原因并予以解决,然后使用比原混凝土高出1~2个级次以上的高强修补材料进行补强处理。如果不具备改善掺气设施的条件,修补处理时建议采用植筋挂设钢筋网,使用强度等级80MPa以上的高强抗冲蚀修补材料回填修补。

5.3 冲磨损破坏修复

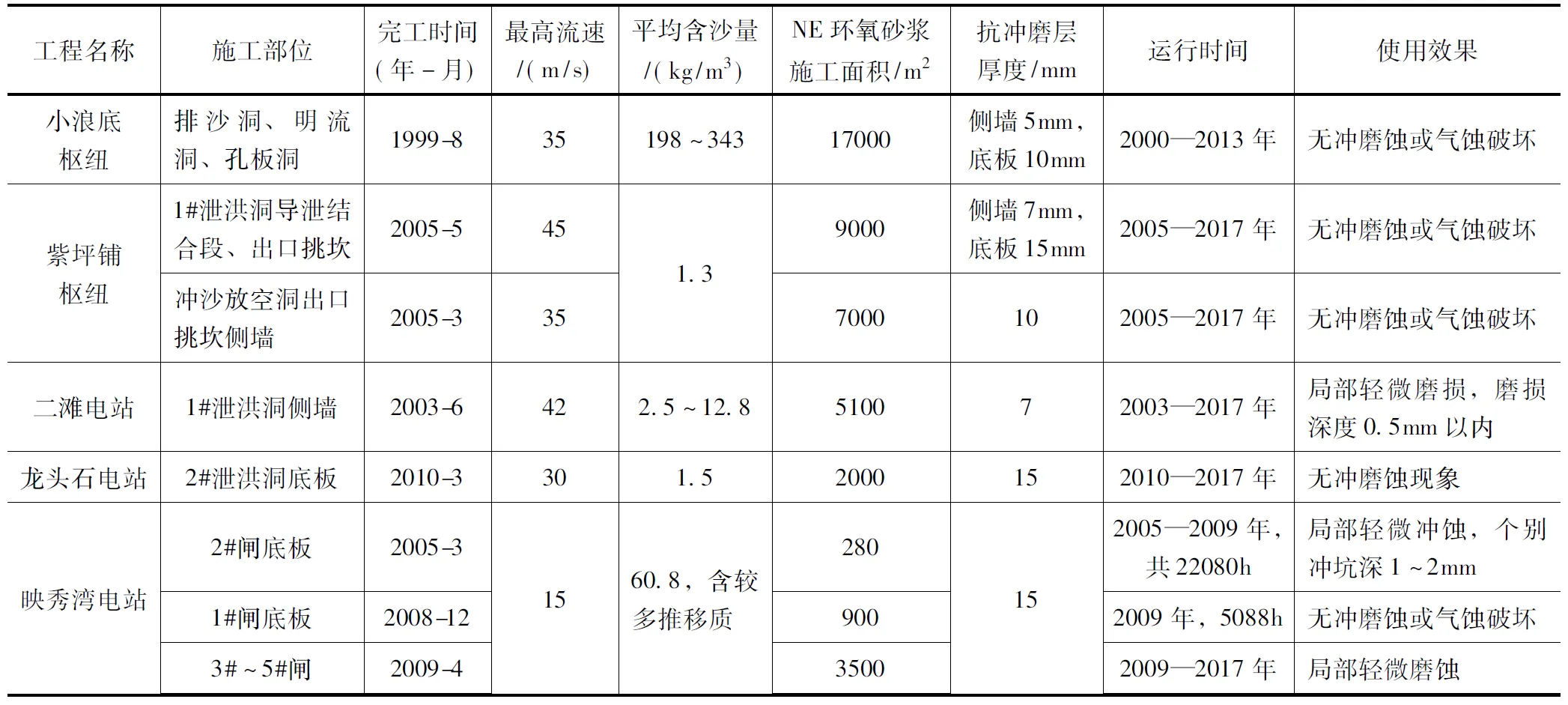

水工混凝土表面冲磨损破坏,致使骨料裸露、普遍冲磨蚀深度大于3mm并伴随有冲蚀坑槽时,需进行表面抗冲磨蚀层保护施工。目前国内大部分携沙石、高流速过水建筑物抗冲磨蚀保护大部分采用改性NE系列环氧砂浆[20]。如:小浪底水利枢纽孔板洞、明流洞、排沙洞——以悬移质(携沙水流)冲磨破坏为主;四川二滩电站泄洪洞——以高流速(设计最高流速42m/s)冲磨、气蚀破坏为主;四川紫坪铺水利枢纽泄洪洞、排砂放空洞、溢洪道——以高流速(设计最高流速45m/s)冲蚀破坏为主;四川映秀湾电站闸首底板——以推移质冲磨破坏为主;黄河拉西瓦水电站水垫塘(2012年4—5月抗冲磨施工)——以高水头(落差111m)冲击磨损破坏为主。以上所列工程基本上涵盖了国内各种水工建筑物过流面的冲磨蚀破坏情况,使用NE系列环氧砂浆进行大面积抗冲磨蚀保护层修复后,据调查运行效果良好。见表1。

表1 部分水电站过流面表面抗冲磨修复调查统计表

6 结语

水工混凝土缺陷和破坏的存在是影响构筑物安全的潜在隐患,这一普遍现象也是很多运行管理单位需亟待解决的实际问题。本文对水工混凝土缺陷和破坏的成因及其修复方法进行了剖析,并结合工程案例对抗冲磨修复效果进行了简要总结,认为要在技术上和经济上消除诱发缺陷和破坏的主要因素难度较大,且仍有一些病险水库因影响因素较多且较杂,目前没有合适的处理方法。我们需要深入研究缺陷检测、评估方法和高性能抗冲磨材料,不断探索更为有效的修复技术和预防措施,降低水工建筑物的破坏、提高混凝土建筑物的结构耐久性和使用寿命。