浅谈复合材料C型梁的制造工艺

房晓斌,郭俊刚,王宏博,李奇辉

(航空工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

由于复合材料具有比强度较高、比刚度较大、耐疲劳性和可设计性较好等优点而广泛应用于结构制造领域。现在飞机结构中复合材料C型梁已用作承力件和次承力件,该零件的精确制造是航空企业和科研院所研究的一大方向[1]。目前,大多数研究人员和学者主要针对复合材料C型梁固化变形控制和厚度控制方面进行研究,而在实际生产中更需要注重全方位制造工艺设计,以降低零件制造风险。

1 材料性能和工艺性研究

1.1 材料的性能研究

材料性能研究是按照工艺规范和技术文件要求铺贴及固化不同规格材料性能试板的。首先按照测试规范加工试样并完成性能测试,然后按照工艺规范和技术文件中的验收指标,判断该材料的物理和化学性能是否能满足工程应用要求。若材料的测试结果未达标,反馈给相关部门和材料供应商,共同改进和提高材料的各项性能;若材料的测试结果达标,确认材料性能试板和性能测试试样的制造工艺,将其作为复合材料C型梁制造工艺的主要参数,复合材料C型梁选用的材料,通常为高温环氧体系预浸料。

1.2 材料的工艺性研究

材料的工艺性主要是指适用性和可塑性这2个方面。适用性通常表现为材料数控下料操作和铺贴操作的好坏等;可塑性表现为内部质量合格和外部质量合格等。简单来说,在材料各项性能满足工艺规范和技术文件要求条件下,工程技术人员设计与复合材料制件结构相似、材料相同、铺层相同的试验件,采用专用成型模具,完成试验件的全流程制造,观察制造过程中材料的下料机铺贴操作,检测试验件内部质量和外部质量,判定该材料的适用性和可塑性是否满足要求。

2 复合材料C型梁外形设计和铺层设计基本要求

2.1 复合材料C型梁外形设计基本要求

复合材料C型梁设计初期,结构设计人员与工程技术人员需紧密联系,在不增加飞机部件装配难度的情况下,设计成便于热压罐固化成型的结构。如将大尺寸复合材料C型梁分段设计,复杂接头设计在连接杆上,以简化复合材料C型梁成型模具制造难度,降低C型梁铺贴及铣切难度等。

2.2 复合材料C型梁铺层设计基本要求

复合材料C型梁的铺层设计在满足结构强度要求的条件下,制件内、外表面的材料需选用碳纤维织物预浸料,用于降低制造过程中外形铣切和制孔难度。若复合材料C型梁内、外表面材料选用单向带预浸料,则外形铣切和制孔操作时经常性会出现边缘分层和边缘毛刺现象。

3 复合材料C型梁固化变形控制

3.1 复合材料C型梁固化变形的影响

复合材料C型梁普遍采用热压罐固化成型,由于固化过程中产生的残余应力和应变,产品脱模后易产生“收口变形”,影响了飞机部件的装配工作[2~4]。复合材料C型梁缘条固化变形使其外形偏离了设计要求,从而导致蒙皮与梁间螺栓连接装配孔错位。若对装配件进行强制装配将会产生残余应力、密封不好等问题,亦会降低结构的强度和疲劳寿命,甚至造成制件报废。

3.2 复合材料C型梁固化变形的影响因素

复合材料C型梁产生固化变形的影响因素主要有3个方面:①工艺因素,主要包括固化时的升降温速率、固化压力等;②结构设计因素,主要包括零件铺层角度、铺层厚度等;③模具因素,主要包括模具材质、表面光洁度和模具结构形式等。

3.3 复合材料C型梁固化变形控制方法

结构设计人员基于强度及外形尺寸等方面考虑,规定了复合材料C型梁选用材料和铺层信息[5];而复合材料C型梁采用热压罐固化成型时通常参照工艺规范中的固化参数。结构设计因素和工艺因素在某种程度上的确定性,可以降低固化变形控制的难度。目前,国内相关单位都在开展复合材料C型梁固化变形控制研究工作。航空企业较多采用模具型面补偿量试错及修正的方法,以消除复合材料C型梁固化变形的影响,满足型号研制需求。而科研院所则较多开展复合材料C型梁固化变形有限元模拟仿真方面的工作。

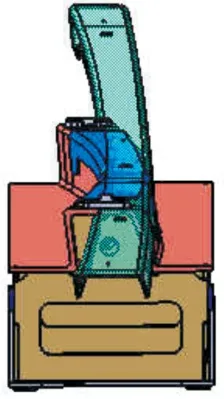

(1)模具型面补偿量试错及修正

模具型面补偿是航空企业消除复合材料C型梁固化变形影响的有效方法[6,7]。通常,按照复合材料C型梁选用材料进行分类,结合铺层信息计算出模具型面补偿量。第1步,汇总已生产完工制件的选用材料、铺层信息、外形检测数据和模具补偿量等,作为新制复合材料C型梁零件模具补偿量的参考数据,初步设计模具补偿量θ1;第2步,提取复合材料C型梁外形特征设计小尺寸试验件,在小尺寸试验件模具设计时带入补偿量θ1,并完成模具制造(图1为小尺寸模具试验件示意图);第3步,利用小尺寸试验件模具完成试验件制造,采用数字化检测设备完成小尺寸试验件的外形检测,分析计算出合理的模型型面补偿量θ2,将其作为1∶1制件模具型面补偿量;第4步,根据模型型面补偿量θ2,设计并制造复合材料C型梁模具,实现复合材料C型梁固化变形控制。

(2)复合材料C型梁固化变形的有限元分析

ABAQUS软件是国际上先进的大型通用有限元软件之一,其可以分析复杂的工程力学问题,具有驾驭庞大求解规模的能力,在非线性力学分析功能方面能够达到世界领先水平[8]。未来随着复合材料制造水平的发展,针对复合材料C型梁固化变形,有效的解决方法是使用有限元模拟仿真软件分析复合材料C型梁固化变形并计算出固化变形补偿量。具体做法是,通过将多场耦合数值模拟模型计算出的温度、固化度、黏度和树脂流动情况等;再通过固化变形模型求解出的残余应力导入到C型构件固化变形模型中,将材料的各向异性和化学伸缩效应采用结合实验校正与ABAQUS有限元建模的方法进行模拟仿真。通过实验来确定复合材料厚度方向上的化学伸缩系数,利用实验得到的参数和温度场模拟得到的结果,在ABAQUS中建立几何模型,定义物理性能参数、选择合适的边界条件和划分适当的网格,从而进行复合材料C型梁固化变形的有限元分析,图2为有限元模拟流程图。通过有限元分析得出复合材料C型梁固化变形量,由工程技术人员计算出固化变形补偿量。

图1 小尺寸试验件模具Fig.1 Mould for small size test specimen

图2 有限元模拟流程Fig.2 Flow path of finite element simulation

4 复合材料C型梁厚度控制

复合材料C型梁制造过程中,经常会出现厚度超差,超差部位主要集中在R区。通常采用阳模固化后R区偏薄、采用阴模固化后R区偏厚[9]。如何控制复合材料C型梁R区厚度,常用的方法有2种:①是AIRPAD压力垫控厚;②是AIRCAST3700压力垫控厚。但是这2种方法都有局限性,不能作为通用的厚度控制方法。

(1)AIRPAD压力垫控厚

AIRPAD压力垫与阳模模具配合使用(如图3所示),其内表面是工作表面,制作时需要借助与制件外表面尺寸相同的假件或者专用压力垫模具,热压罐固化成型。AIRPAD压力垫与阴模模具配合使用(如图4所示),其外表面是工作表面,制作时需要借助与制件内表面尺寸相同的假件或者专用压力垫模具,热压罐固化成型。

图3 阳模配合用AIRPAD压力垫Fig.3 AIRPAD pressure pad for positive die mould

图4 阴模配合用AIRPAD压力垫Fig.4 AIRPAD pressure pad for die mould

AIRPAD压力垫组合方式为1层AIRPAD+若干层高温预浸料+1层AIRPAD,高温预浸料牌号、层数和尺寸大小由工程技术人分析复合材料C型梁外形结构、选用材料和铺层信息等确定。实践结果表明,AIRPAD压力垫无论与阳模模具还是与阴模模具配合使用,均可有效控制复合材料C型梁全型面厚度。

(2)AIRCAST3700压力垫控厚

AIRCAST3700压力垫通常与阴模模具配合使用时(如图5所示),AIRCAST3700压力垫需要借助与制件内表面尺寸相同的假件或者专用压力垫模具,并且放置内芯模,室温硫化成型。

图5 阴模配合用AIRCAST3700压力垫Fig.5 AIRCAST3700 pressure pad for die mould

AIRCAST3700压力垫控厚的稳定性比较差,使用时经常不能达到理想效果,如果压力垫厚度不合适,则会造成制件内表面出现不平整。同时,由于AIRCAST3700压力垫伴随制件固化多次使用会出现收缩,不推荐经常性使用。若复合材料C型梁研制批次少,且尺寸不大时,可使用AIRCAST3700压力垫,厚度设计为30~35 mm时可保证较好的控厚效果。

5 复合材料C型梁模具设计基本要求

复合材料C型梁制造过程中,除了使用成型模固化成型,还需使用真空铣具铣切外形,使用检验型架辅助检测外形。当使用阴模成型模时,还需配套铺贴模,根据需要配套翻转机构。

(1)成型模设计基本要求

复合材料C型梁成型模一般选用金属材料,比如殷钢和普通钢,鉴于复合材料C型梁制造精度要求越来越高,建议尽可能选用殷钢材料。待复合材料C型梁工艺状态稳定后,可以考虑将成型模的殷钢型板更换为复材型板。

复合材料C型梁成型模分为阳模成型模和阴模成型模2种,选择哪一种形式需要根据制件外形尺寸和配合精度综合考虑。一般飞机襟翼和副翼复合材料C型梁,其缘条面宽度变化在50~150 mm范围内,且厚度不大于3 mm,建议选用阳模成型模;外翼和尾翼复合材料C型梁,其缘条面宽度若大于200 mm、厚度大于3 mm时,由于制件厚度公差带来的影响,建议选用阴模成型模。

为了保证模具的刚性,较大尺寸成型模需设计为整体框架结构,利用软件模拟热压罐中气流方向,设计合理的气流通道;根据工装设计手册,设计合理的导气槽和真空管路。(2)铺贴模和翻转机构设计基本要求

铺贴模主要用于复合材料C型梁的铺贴成型,不用于固化成型,一般选用金属材料,铝合金或者普通钢,根据实际需要可整体也可分块,只要保证模胎的刚性即可。由于制造工艺有时需要进行预压实,建议铺贴模设计为整体模胎。

翻转机构作用是将铺贴模进行翻转,用于将铺贴模与凹成型模进行组合的一个辅助装置。翻转机构目前常见的是机械式,由2组翻转装置和2组连接装置组成。翻转装置固定在地面上,位置根据铺贴模长度进行调节,连接装置一端与铺贴模连接,另一端与翻转装置连接。

(3)真空铣具设计基本要求

真空铣具是复合材料C型梁数控铣切的辅助装置,要求整体刚性较好,吸附力较好。铣具结构为框架式,框架上设置铣具型板,材质以铝和钢为主,高度满足机床主轴头摆动90°要求。铣具型板宽度比梁腹板宽度小2~5 mm,设计抽气孔和抽气槽,边缘处设置一圈真空圈凹槽,放置真空圈,用来防止真空漏气。零件外形轮廓对应的型板区域设计退刀槽,退刀槽边缘按照零件边缘向内偏移2 mm,宽度及深度满足数控加工要求,如图6所示。复合材料C型梁缘条面宽度较窄,与真空铣具吸附面较小,需要设置可卸式压板,图7为真空铣具设计图。

图6 真空铣具草图Fig.6 Vacuum milling tool sketch

图7 真空铣具设计图Fig.7 Vacuum milling tool design drawing

(4)检验型架设计基本要求

检验型架用于复合材料C型梁外形检测,一般为框架结构,带有可灵活拆卸的检验卡板,根据复合材料C型梁结构特征设计定位孔。当选择依据检验型架上检验卡板检测制件外形时,将制件固定在型架上,检测制件表面与卡板之间的间隙,计算出外形偏差;当选择使用数字化设备检测制件外形时,将检验卡板拆卸掉,固定后,完成制件外形的数字化检测,通过计算机分析实际检测外形与理论外形的偏差。

6 展望

当前,先进复合材料在飞机制造领域应用不断增加,已成为航空制造领域一个发展趋势,大型复合材料制件、承重件研制已成为各国着力发展的方向[1]。复合材料C型梁可用于飞机结构的承力件和次承力件,在减轻飞机重量,提升结构强度方面有着重要意义。在我国复合材料C型梁普遍采用手工铺贴、热压罐成型的方法,其人为因素影响很大,不利于产品质量的控制。为了提高产品加工精度,保证质量稳定性,有关科研技术人员应学习国外先进经验,加强自主创新,掌握复合材料C型梁加工制造中的核心和关键技术。自动铺贴工艺和热隔膜压实工艺技术研究已在我国许多企业广泛开展,待技术成熟后,有望进一步实现复合材料C型梁的精确制造[10]。随着科学技术的不断提高,复合材料C型梁的精确制造技术应成为一套规范化、标准化的技术,采用该项技术,可以缩短研制周期,降低生产成本。