差速锯切式水稻秸秆粉碎还田机设计与试验

孙妮娜,王晓燕,李洪文,何 进,王庆杰,王 将,刘正道,王英博

差速锯切式水稻秸秆粉碎还田机设计与试验

孙妮娜,王晓燕※,李洪文,何 进,王庆杰,王 将,刘正道,王英博

(中国农业大学工学院,北京 100083)

为解决东北稻区秸秆粉碎质量不达标、影响后期作业的问题,该文基于差速锯切原理,设计了一种秸秆粉碎还田机,可实现锯盘刀与粉碎刀同向差速配合,提高切削秸秆的摩擦力及相对线速度,以达到支撑锯切的目的,改善秸秆粉碎效果。通过理论分析,对粉碎刀和锯盘刀等关键部件进行设计;利用Fluent仿真分析,得到正扇叶型粉碎刀能够提高粉碎腔内风速;对秸秆切碎过程进行动力学分析,确定影响粉碎效果的主要因素为粉碎刀转速及其与锯盘刀间的倾斜角度。选取粉碎刀转速和倾斜角度作为试验因素,以秸秆粉碎平均长度和秸秆粉碎长度合格率为评价指标,进行二因素三水平田间试验,结果表明:粉碎刀转速和倾斜角度对秸秆粉碎平均长度和秸秆粉碎长度合格率均有显著影响。综合考虑秸秆粉碎效果和功耗等因素,最终确定优化组合为粉碎刀转速1800 r/min,倾斜角度65°,相应的锯盘刀转速为600 r/min。优化组合条件下的田间试验结果为:秸秆粉碎平均长度9.58 cm,长度10 cm以下的秸秆占93.23%,秸秆抛撒不均匀度20.89%,满足东北稻区秸秆粉碎抛撒质量要求。通过与现有秸秆粉碎还田机进行性能对比试验,得出研制的差速锯切式水稻秸秆粉碎还田机秸秆粉碎效果更优,后期翻耕秸秆掩埋率达98.92%。机具的设计对解决东北稻区秸秆还田关键技术问题具有重要意义和应用价值。

农业机械;秸秆;设计;东北稻区;锯盘刀;粉碎刀;差速锯切;田间试验

0 引 言

东北稻区是国内重要的水稻生产区,2017年其种植面积为526.24万hm2,产量达3 925.7万t,单位面积产量为7.46 t/hm2,对应的水稻秸秆量为7.24 t/hm2,秸秆量大增加秸秆的粉碎难度[1-2]。另外,该地区一般在霜降后收获水稻,秸秆含水率较低[3-4],且秸秆经联合收获机滚筒的揉搓后韧性进一步增强,秸秆粉碎难度进一步增大。而秸秆粉碎效果差会严重影响后期整地、插秧作业质量,并影响秸秆腐解速度[5-6],出现整地时机具堵塞、插秧前秸秆漂浮、插秧时秧苗漂秧等问题,解决秸秆粉碎问题对于秸秆还田技术在东北稻区的推广具有重要意义。

目前,国内外研制的秸秆粉碎还田机主要有2种机具配套形式:1)联合收获机配套的秸秆粉碎抛撒机[7-8]。该机具在收获的同时实现秸秆粉碎,在东北稻区以收获机厂家配套的秸秆粉碎抛撒机为主,如约翰迪尔、久保田、常发佳联等厂家配套的秸秆粉碎抛撒机,秸秆粉碎质量受收获机喂入量、留茬高度、前进速度等影响较大。2)拖拉机配套的秸秆粉碎还田机。该机具在收获后进地粉碎秸秆,是目前秸秆粉碎还田机的主要形式。现有水稻秸秆粉碎还田机切割方式以动刀与定刀配合形成有支撑切割的方式为主,且多采用Y型或直刀型粉碎刀与定刀配合进行秸秆粉碎[9],如Singh 等[10]针对印度地区的水稻特性研制的秸秆粉碎还田机,采用倒“Y”型粉碎刀与定刀配合的方式,粉碎合格率(小于15 cm)为87.4%以上;针对中国南方稻田留茬高、土壤黏重的问题,邱进等[11]研制的动刀与定刀及风送叶片同轴安装的稻麦秸秆切碎装置,在“站秆”和“残茬”2种工况下均有较好粉碎效果,稻秸秆切碎长度合格率(小于15 cm)分别为95.78%、96.98%;针对中国稻麦轮作区水稻秸秆还田过程中的倒茬残留问题,赵博等[12]研制的具有扶禾功能的水稻灭茬机,采用“L”型扶指将倒伏残茬扶起后喂入粉碎室,其粉碎机构采用“Y”型甩刀与定刀配合的方式,秸秆粉碎长度合格率(小于11 cm)为91.04%。这种方式结构简单,在南方地区、秸秆含水率高的情况下,秸秆粉碎效果较好。但由于东北稻区秸秆量较大,收获时秸秆含水率低、秸秆韧性强等方面的差异,导致这类砍切为主、滑切为辅的切割方式,在东北稻区作业时仍存在秸秆粉碎不彻底、粉碎合格率不达标等问题,而锯切对秸秆钳住能力强,作业时一般有一个或几个刀齿参与切割,能够提高秸秆切削效率及切削性能[13]。廖庆喜等[14]研究的免耕播种机新型锯切防堵装置采用锯齿圆盘刀的形式切割秸秆,功率消耗低,防堵效果好。邢立冉[15]设计的锯盘式秸秆粉碎还田机,通过捡拾机构和锯盘式粉碎装置配合,能够显著提高秸秆粉碎质量,但额外增加了捡拾机构,增加机具动力消耗,且对捡拾机构捡拾性能要求较高。

本文针对东北稻区秸秆粉碎质量不达标,影响后期整地、插秧作业的问题,在综合分析现有秸秆粉碎还田机的优缺点及东北稻区秸秆特性的基础上,提出了粉碎刀与锯盘刀同向差速配合实现有支撑锯切的方法,增加切削秸秆的线速度和作用力,以改善秸秆粉碎效果。基于此思路,本文优化设计了一种差速锯切式水稻秸秆粉碎还田机,通过理论分析确定机具的主要结构参数,并设计二因素三水平田间试验优化机具的具体作业参数,以期为东北稻区秸秆粉碎还田机的研发提供机具和技术支撑。

1 整机结构及工作原理

1.1 整机结构

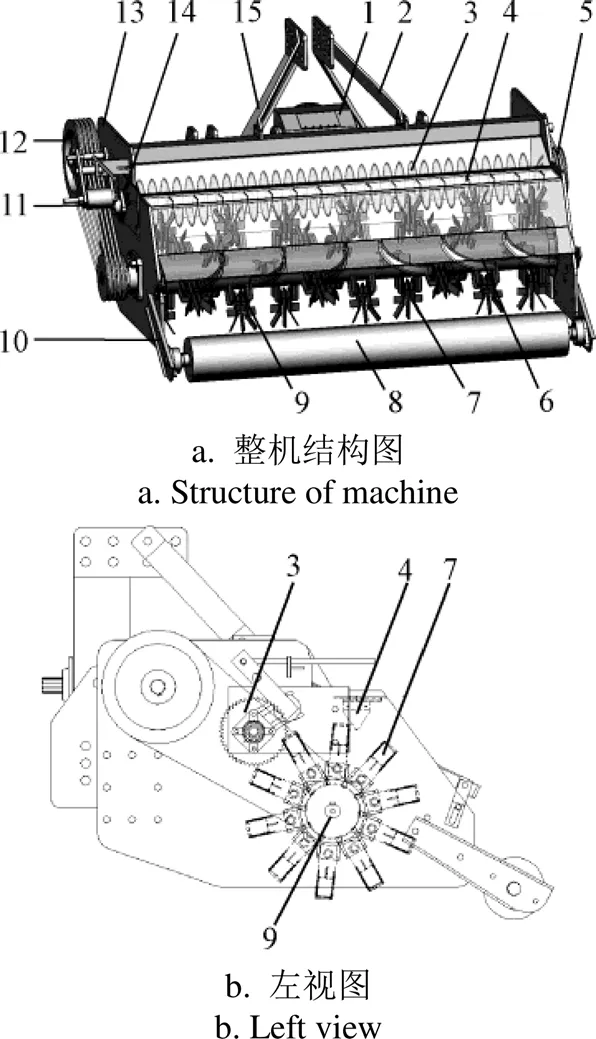

差速锯切式水稻秸秆粉碎还田机主要由机架、粉碎装置(粉碎刀辊、粉碎刀)、锯盘装置、传动装置、镇压装置、变速箱、导流板等部分组成,如图1所示。锯盘轴设置在粉碎刀辊斜上方,二者转向相同,与机具前进方向相反;切削秸秆时二者线速度方向相反,增加了切削秸秆的相对线速度。锯盘轴在圆弧形调节滑槽内位置可调,在保持粉碎刀与锯盘刀间距离不变的同时实现锯盘刀与粉碎刀之间倾斜角度的调节。

1.变速箱 2.后悬挂架 3.锯盘装置 4.后定刀 5.锯盘带传动装置 6.导流板 7.粉碎刀 8.镇压辊 9.粉碎刀辊 10.镇压板 11.张紧装置 12.粉碎带传动装置 13.机架 14.调节滑槽 15.悬挂装置

1.2 工作原理与技术参数

工作时,拖拉机的动力经变速箱向左右两侧传动,经粉碎带传动装置增速后带动粉碎刀辊高速旋转,粉碎刀辊上的粉碎刀将地表的秸秆捡拾并向后抛,同时,锯盘带传动装置减速后带动锯盘刀旋转。锯盘刀与粉碎刀之间形成有支撑切割,且二者之间的相对运动增加了切削秸秆的线速度,此时秸秆受到粉碎刀和锯盘刀的切削及撕扯作用进行第一次粉碎;随后秸秆在粉碎刀和后定刀产生的冲击力作用下进行第二次粉碎,粉碎后的秸秆随导流板落到地表,镇压装置碾压秸秆,为后期整地提供好的作业条件。整机主要技术参数如表1所示。

表1 差速锯切式水稻秸秆粉碎还田机技术参数

2 关键部件设计及参数确定

2.1 粉碎装置设计及参数确定

2.1.1 粉碎刀刀型设计

常见用于水稻等软秸秆的粉碎刀主要有L型刀和直刀2种[16],本文设计的粉碎刀采用改进的L型刀和直刀组合的方式,兼有L型刀的捡拾性能和直刀的粉碎性能[17-18]。东北稻区秸秆含水率低、韧性强导致砍切的方式不能完全切断秸秆纤维,本文设计的粉碎刀采用锯齿刀,与光刃刀相比[19],采用锯齿刀使秸秆能够更好的附着在刀片上[20],对秸秆既有切削又有撕扯作用,能更好的切断秸秆纤维。

在粉碎刀辊上安装扇叶,能够增大粉碎腔内风速,同时提高粉碎室入口处秸秆喂入功能[21],由于粉碎腔内秸秆-空气作用力较小[17],本文忽略气流对秸秆附着能力的影响。本文在L型刀两侧增加扇叶,以提高机具的粉碎腔内风速及秸秆喂入性能。扇叶的形状和安装位置对风速影响较大,为此设计3种扇叶形式与无扇叶时进行仿真对比分析,以选择适合增大风速的扇叶形式,扇叶形式如图2所示。

图2 不同的粉碎刀扇叶形式

正扇叶型与反扇叶型粉碎刀的扇叶形状、尺寸一致,仅安装方向不同;正扇叶型粉碎刀的叶片面与粉碎刀的刀柄面平行(如图3所示),反扇叶型粉碎刀的叶片面与粉碎刀的刀柄面垂直。正扇叶型与异扇叶型的扇叶安装位置一致,但扇叶形状不同,异扇叶型的扇叶是在正扇叶型的扇叶基础上,外缘去掉2个直角三角形。综合考虑刀座与L型刀刀柄间的距离,本文设计的扇叶尺寸为35 mm×30 mm×3 mm,以正扇叶为例(如图3所示),此时扇叶一端距刀座为22 mm,不易与刀座发生干涉,扇叶另一端安装在L型刀弯角处,不易与土壤发生扰动。

注:图中尺寸单位为mm,下同。

2.1.2 粉碎刀扇叶对粉碎腔内流速影响仿真分析

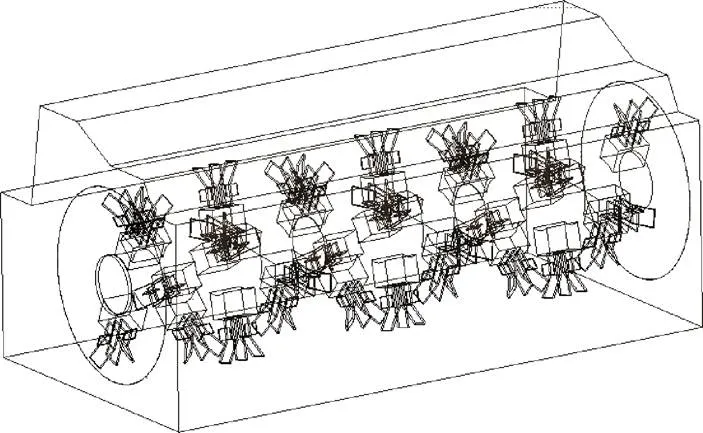

为选择适合增大风速的扇叶形式,采用Fluent软件对4种粉碎刀刀型进行仿真分析,研究不同扇叶对粉碎腔内气流速度的影响。为提高模拟效率,在尽可能保证模拟精度的前提下,对粉碎室三维结构模型进行简化,将锯齿刀改为无锯齿、忽略粉碎刀辊上的轴承座、轴承、螺栓等,简化后的粉碎室结构如图4所示。

在分析粉碎腔内气相流场时,将流场视为不可压缩,运用多重参考系模型(MRF)解决粉碎刀辊旋转问题,定义粉碎刀辊流域为旋转流域,采用旋转坐标系,设置转动速度为粉碎刀辊的转速(1 800 r/min),其他流域为静止流域。入口和出口边界条件均采用压力型,压力大小为一个标准大气压。在粉碎刀辊区域和机壳区域的分界面定义一对Interface用于处理2个区域之间数据的传递。

图4 简化的三维模型图

本文利用Realizable k-ε模型来计算粉碎腔内湍流[22-23]。动量、湍动能和耗散率的离散格式均为计算精度较高的二阶迎风格式,压力—速度耦合采用SIMPLE算法求解并利用CFD-Post软件进行后处理。

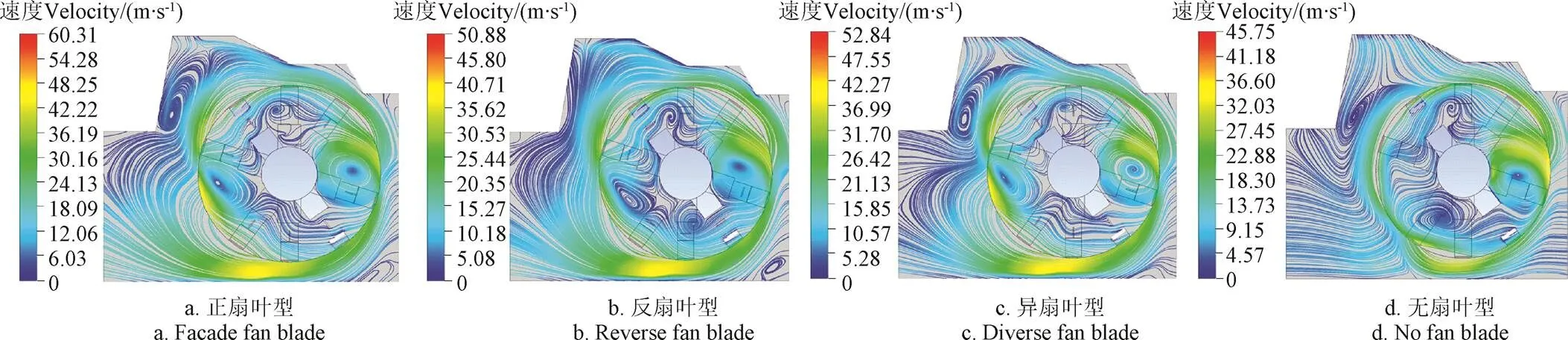

将Fluent中的三维数值模拟结果生成相应的二维平面图形,能够细致的描述流场特性,通过粉碎腔内气相流场的特点来反映秸秆的运动形式。本文在机壳宽度方向的中间位置选取截面,不同粉碎刀形式在该截面上的速度分布情况如图5所示。观测4种刀型在机壳出口处的气流情况,正扇叶型粉碎刀出口处气流速度范围为12.06~18.09 m/s;反扇叶型粉碎刀出口处气流速度范围为10.18~15.27 m/s;异扇叶型粉碎刀出口处气流速度范围为10.57~15.85 m/s;无扇叶型粉碎刀出口处气流速度范围为9.15~13.73 m/s。通过仿真对比分析,正扇叶型粉碎腔内流体速度最大,显著比无扇叶情况下增加了粉碎腔体内的气流速度,有助于提高秸秆的粉碎效果。主要是因为当粉碎刀辊旋转时,正扇叶型粉碎刀的叶片面与旋转方向垂直,起到增大风速作用的扇叶面积较其他3种形式更大,更有利于增大风速,最终选择正扇叶作为粉碎刀的扇叶形式。

图5 粉碎腔内速度流线图

为验证仿真的准确性,采用热线风速仪分别测量粉碎刀上无扇叶和焊接正扇叶后的气流速度。将探头放置在粉碎腔出口处同一位置,经多次测量,在粉碎刀辊转速为1 800 r/min时,无扇叶的情况下气流平均速度为10.3 m/s,正扇叶的情况下气流平均速度为14.8 m/s,与仿真结果基本一致。

2.1.3 粉碎刀布置

根据《农业机械设计手册》[24]粉碎刀数量设计原则并参考东北稻区秸秆粉碎还田机粉碎刀数量,本文设计的粉碎刀数量为32组,粉碎刀排列方式为双螺旋线型[25-26],如图6所示。若粉碎刀工作时紧贴地表,则会打土使其产生反冲击力,导致刀具磨损和断裂,缩短刀具使用寿命[27];同时粉碎刀入土会将地表的土粒抛到锯盘刀上,造成锯盘刀磨损,本文取粉碎刀离地距离为40 mm。考虑整机结构设计配置关系、工作幅宽并参考目前国内外秸秆捡拾粉碎装置动刀回转半径范围为240~350 mm[28],本文选取粉碎刀的回转半径为255 mm。

图6 粉碎刀双螺旋线排列展开图

2.2 锯盘装置设计及参数确定

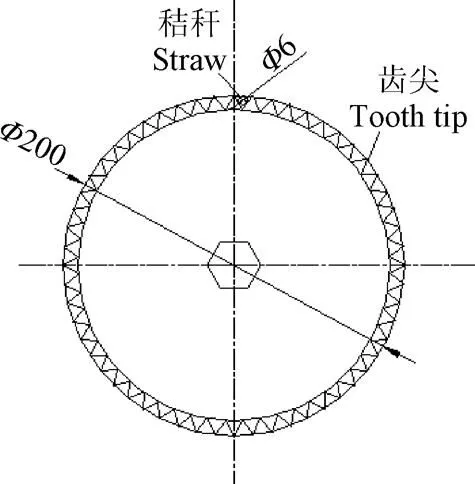

2.2.1 锯盘刀设计及参数确定

经测量东北地区常见的水稻品种(龙粳31号、龙粳36号、垦稻12号等)的秸秆直径在3.5~5 mm之间,多集中在4~4.5 mm之间。根据东北稻区的秸秆直径,进行锯盘刀锯齿的设计。若相邻锯齿间距离过小,则秸秆处于2个锯齿的齿尖上,粉碎时秸秆被完全撕碎,会额外增加机具动力消耗。若相邻锯齿间距离过大,则部分秸秆未经粉碎即随锯齿刀流出。综合考虑,本文设计的锯盘刀相邻锯齿之间内切圆直径为6 mm,锯盘刀直径为200 mm,锯盘刀厚度为4 mm,锯盘刀结构如图7所示。设计的锯盘刀上布满锯齿,锯盘刀与粉碎刀存在转速差,可以避免对单一锯齿面的磨损,提高锯盘刀的使用寿命;同时锯盘刀上的锯齿,有助于撕扯秸秆。

图7 锯盘刀结构

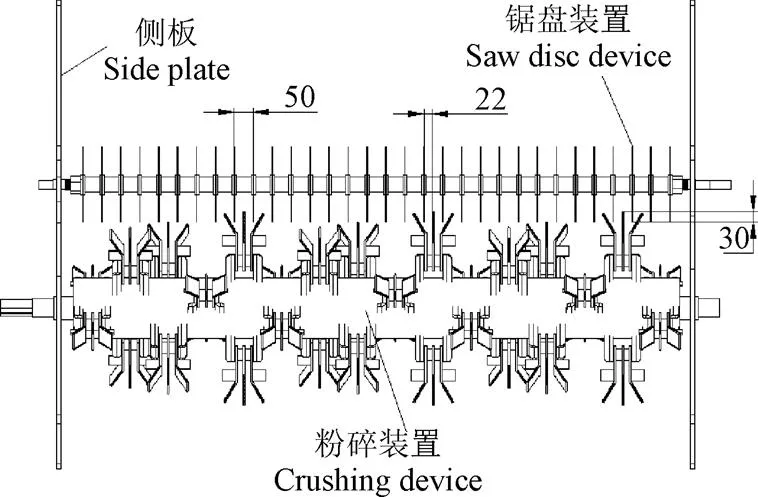

2.2.2 锯盘刀布置

锯盘装置的动力由锯盘带传动装置减速传递到锯盘轴,锯盘轴直径过小,则带轮张紧时易造成轴弯折;锯盘轴直径过大,则相应锯盘刀也需增大,会增加动力消耗。综合考虑锯盘轴的强度、锯盘装置动力消耗及其与粉碎装置的配合关系,同时为防止锯盘刀旋转时与锯盘轴发生相对转动,本锯盘轴采用27 mm的六方轴。锯盘刀沿锯盘轴的轴线上均匀设置,相邻锯盘刀之间设置间管,相邻锯盘刀之间的距离为50 mm,相应的锯盘刀与粉碎刀中的直刀的轴向间隙为22 mm。锯盘刀与粉碎刀的配合示意图如图8所示,1组粉碎刀同时与2把锯盘刀配合作业,粉碎刀与锯盘刀之间配合重叠区为30 mm。

图8 锯盘装置与粉碎装置配合示意图

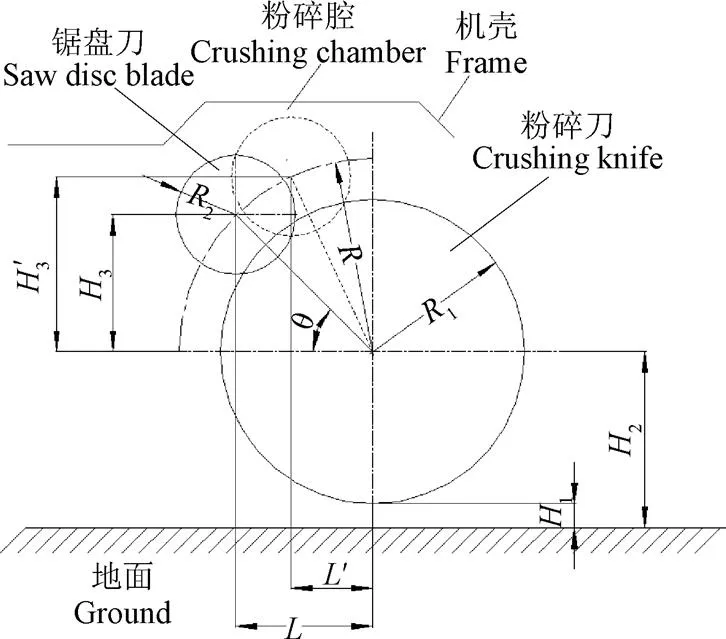

锯盘刀与粉碎刀的相对位置如图9所示,其中粉碎刀离地距离1为40 mm,粉碎刀辊中心离地距离2为295 mm。锯盘刀与粉碎刀中心距离保持不变,为325 mm;锯盘刀与粉碎刀间倾斜角度可调,根据粉碎腔内速度流线图(图5),粉碎刀斜上方区域气流速度大,秸秆流动性强,所以设计锯盘刀与粉碎刀在此处切割秸秆,最终确定二者间倾斜角度调节范围为45~65°;锯盘刀轴心从点(=45°)到点(=65°)之间可调;对应的锯盘刀与粉碎刀的水平距离调节范围为137~230 mm;锯盘刀与粉碎刀中心的竖直距离3调节范围为230~295 mm。

注:H1表示粉碎刀离地距离,mm;H2为粉碎刀辊中心离地距离,mm;H3和H'3分别为θ为45°和60°时锯盘刀与粉碎刀中心的竖直距离,mm;R1为粉碎刀回转半径,mm;R2为锯盘刀半径,mm;R为锯盘刀与粉碎刀中心距离,mm;L和L'分别为θ为45°和60°时锯盘刀与粉碎刀中心的水平距离,mm;θ为锯盘刀与粉碎刀的之间的倾斜角度,(°)。

2.3 粉碎刀和锯盘刀转速计算

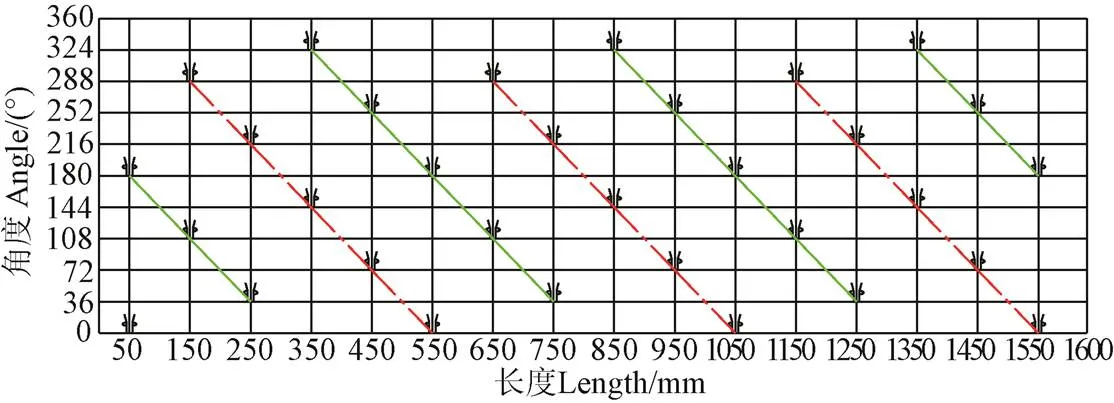

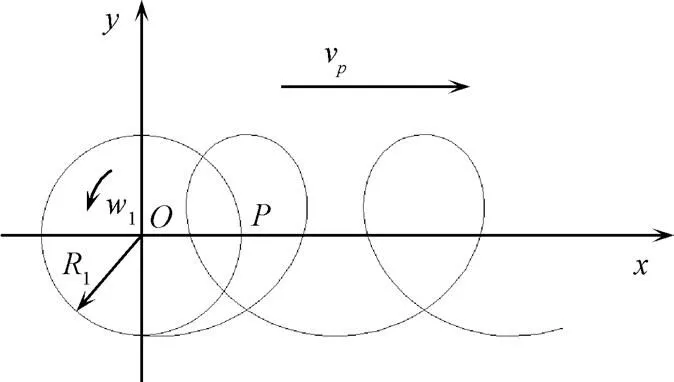

粉碎刀和锯盘刀转向相同,都与前进方向相反,二者运动轨迹相似,此处以粉碎刀为例进行分析,其运动轨迹示意图如图10所示。

注:vp为机具前进速度,m/s;ω1为粉碎刀角速度,rad/s;O为粉碎刀回转中心。

设粉碎刀轨迹上任一点坐标(,),则粉碎刀的运动轨迹参数方程为

式中为粉碎刀运动时间,s。

由式(1)微分得

由公式(2)可得出粉碎刀的绝对速度为

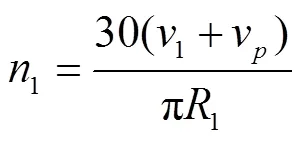

研究表明在单动刀条件下动刃刀远心端(以动刀转轴为轴心)线速度在30~43 m/s时,能达到良好的切碎效果[29],为保证粉碎效果,本文取1为43 m/s。秸秆粉碎还田机前进速度v一般为0.83~1.39 m/s[30],本文前进速度v为1 m/s。本文中粉碎刀的回转半径1为255 mm,代入式(5)中,得出粉碎刀转速最小值为1min=1 650 r/min。

东北稻区秸秆量大,若粉碎刀转速过低,则容易造成秸秆漏捡,降低秸秆整体粉碎质量。考虑到实际工作中其他未知影响因素,取1=1.1~1.51min[24, 31],则粉碎刀转速1的取值范围为:1 815~2 475 r/min。本文选取了1 800、2 100、2 400 r/min 3种转速进行对比,研究转速对秸秆粉碎效果的影响。

本文设计的锯盘刀与粉碎刀相互作用,为切削秸秆提供线速度,考虑到若锯盘刀转速过高,有将秸秆重新带回地表的趋势,且会阻碍秸秆随粉碎刀后抛,降低秸秆向后抛的速度,不利于秸秆抛撒;若锯盘刀转速过低,则无法达到提高切削秸秆线速度的目的。综合考虑,设计的锯盘刀转速为粉碎刀转速的1/3,二者保持固定传动比,即锯盘刀转速2的取值范围为605~825 r/min。

2.4 粉碎质量影响因素分析

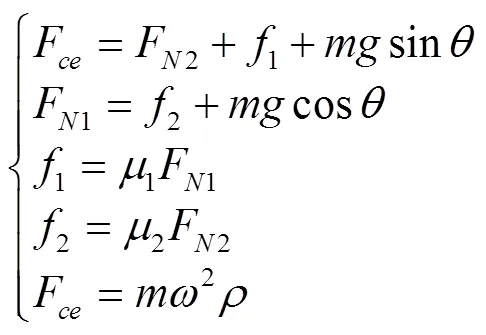

秸秆在粉碎刀与锯盘刀的共同作用下首先发生局部塑性变形,随着粉碎刀的进一步运动,秸秆发生较大的弯曲和压缩变形直至断裂[32-33],秸秆粉碎过程受力如图11所示。

注:mg为秸秆重力,N;FN1为粉碎刀对秸秆的支持力,N;f1为粉碎刀与秸秆之间的摩擦力,N;FN2为锯盘刀对秸秆的支持力,N;f2为锯盘刀与秸秆之间的摩擦力,N;Fce为秸秆离心力,N;vp为机具前进速度,m/s;ω为秸秆旋转角速度,rad/s;ω1为粉碎刀角速度,rad/s;ω2为锯盘刀角速度,rad/s;ρ为秸秆的回转半径,mm。

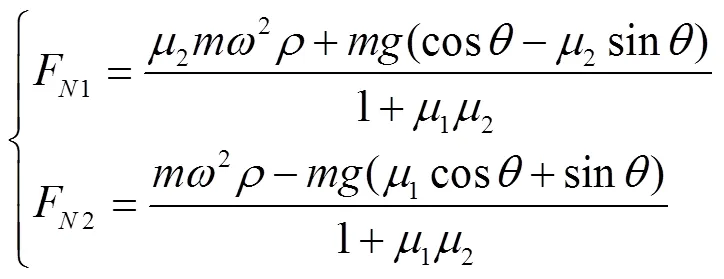

粉碎刀上的秸秆与锯盘刀接触后瞬间被切断,切碎过程持续的时间极短,由于惯性作用,此时秸秆仍留在粉碎刀表面并保持原来的运动状态。切断瞬间,秸秆随粉碎刀运动,加速度为离心加速度。秸秆切断瞬间的受力可以表示为

解上述方程得

式中1为粉碎刀对秸秆的摩擦系数;2为锯盘刀对秸秆的摩擦系数。

秸秆受力将直接影响其粉碎效果,由公式(7)得1和2的大小与1、2、、有关,其中,粉碎刀与锯盘刀均采用锯齿形,相比于光刃刀增大1和2,提高秸秆与刀的摩擦力,降低秸秆未经粉碎即随粉碎刀抛出的现象。大小主要与粉碎刀的转速有关,与锯盘刀和粉碎刀之间的相对位置有关,这2个因素都是影响秸秆粉碎效果的主要因素。为进一步明确粉碎刀转速及其与锯盘刀间的倾斜角度对秸秆粉碎效果的影响,确定优化参数,本文进行二因素三水平田间试验。

3 田间试验

3.1 试验条件与测试指标

进行后期整地时,秸秆粉碎长度过长容易造成秸秆掩埋不实及堵塞机具的现象,本试验选取秸秆粉碎平均长度及秸秆粉碎长度合格率作为机器作业效果的评价指标。本试验以农业机械化管理司最新提出的《主要农作物秸秆机械化还田技术模式》中要求的东北稻区秸秆还田需秸秆粉碎长度小于10 cm为合格[34];秸秆粉碎长度合格率根据GB/T 24675.6-2009《保护性耕作机械秸秆粉碎还田机》要求计算而得[35]。试验地为黑龙江省哈尔滨市民主试验田(126°15′~127°30′E,45°20′~46°20′N),试验时间为2018年10月14日,收获后秸秆留茬高度为18.8 cm,秸秆平均长度为43.5 cm,秸秆含水率为19.2%,秸秆量为8.6 t/hm2,秸秆抛撒不均匀度为75.7%。

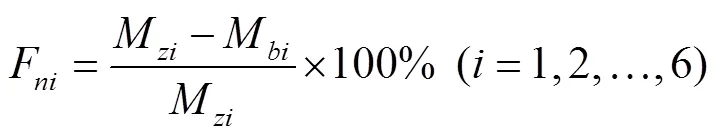

秸秆粉碎长度合格率的测试方法:拖拉机每个行程在测区长度方向上等间距测定3点,每点随机测定1 m2,收集所有秸秆用振动筛清除秸秆里混有的泥土、碎石等杂物并称质量。从中选出粉碎长度不合格的秸秆(大于10 cm)称质量。计算每点秸秆粉碎长度合格率

式中F为测点秸秆粉碎长度合格率,%;M为测点秸秆总质量,kg;M为测点不合格秸秆质量,kg;为测试点序号。

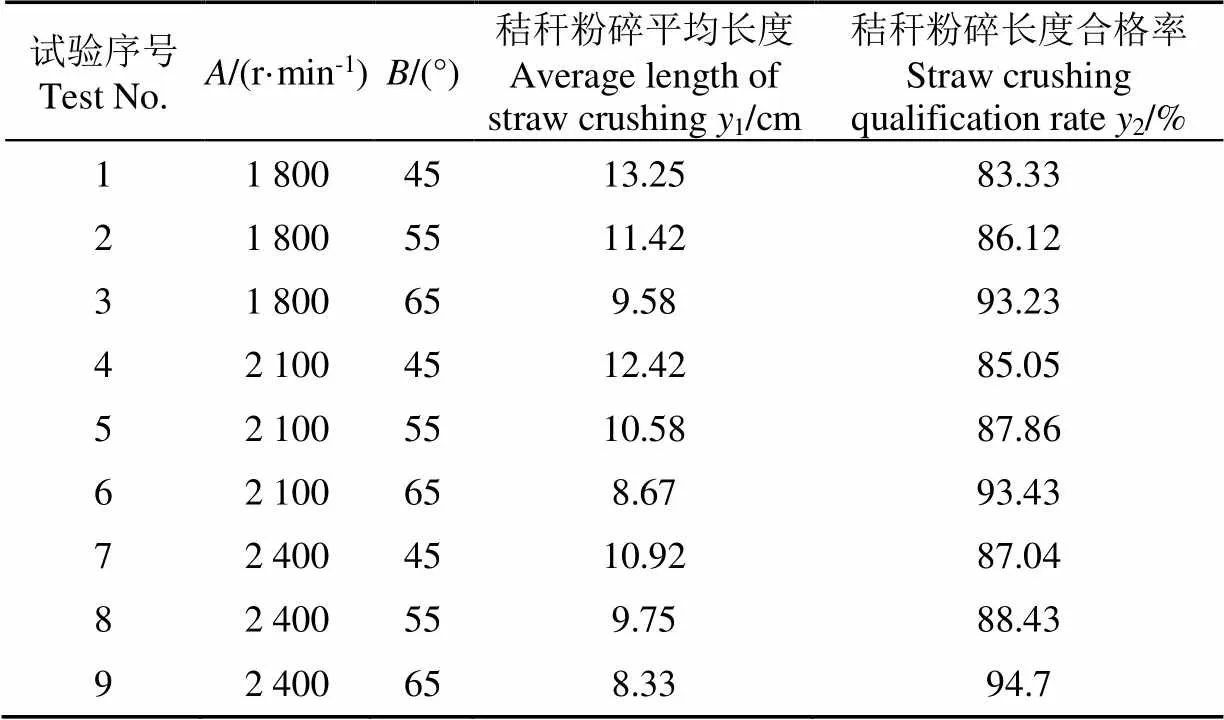

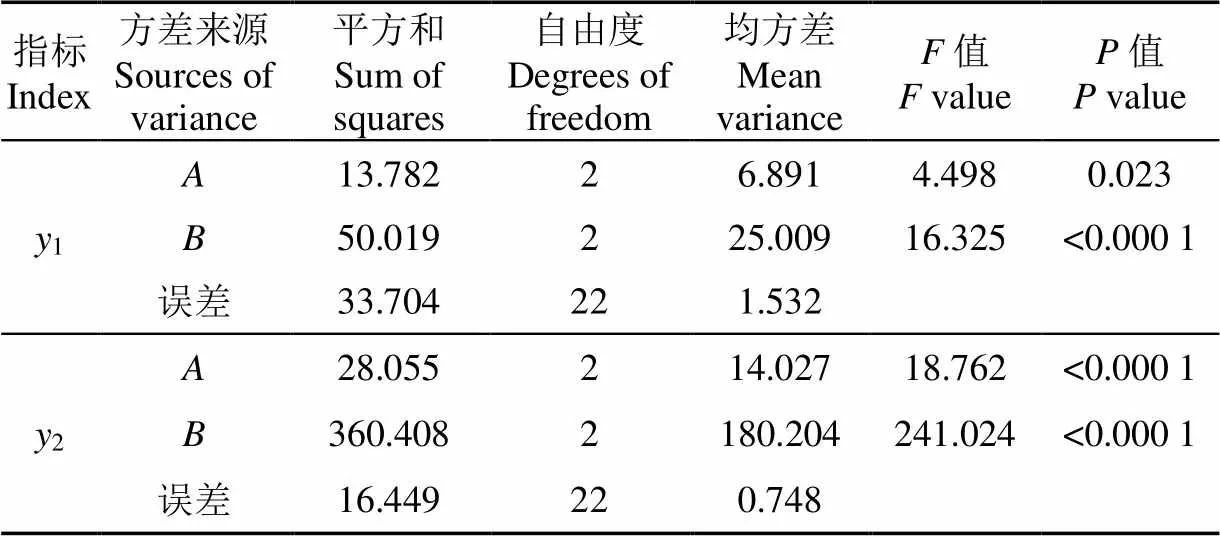

3.2 试验设计

为优化秸秆粉碎还田机参数,得到较好的秸秆粉碎效果,以粉碎刀转速、粉碎刀与锯盘刀间倾斜角度为试验因素,考察各因素对秸秆粉碎效果的影响,进行二因素三水平的田间试验,试验因素水平如表2所示。每组试验重复3次。田间试验方案和结果如表3所示。

表2 田间试验因素水平表

3.3 田间试验结果与分析

应用SPSS 22.0软件对结果数据进行数理统计分析,给定显著性水平0.05,秸秆粉碎平均长度1和秸秆粉碎长度合格率2的方差分析如表4所示。

表3 田间试验方案及结果

表4 试验结果方差分析表

根据表3及表4分析可得,倾斜角度对秸秆粉碎平均长度1及秸秆粉碎长度合格率2均有极显著影响(<0.000 1),在倾斜角度为65°时,秸秆粉碎平均长度1更短,秸秆粉碎长度合格率2更高。主要是因为随着倾斜角度的增大,秸秆随粉碎刀运动的时间变长,秸秆受粉碎刀作用力及扇叶风力影响,其流动速度逐渐变大,所以在倾斜角度大的位置秸秆与锯盘刀的相对速度更大,更有助于切削秸秆;但若倾斜角度过大,则秸秆下落趋势较明显,所以本文设计选取的优化倾斜角度为65°。

粉碎刀转速对秸秆粉碎平均长度1有显著性影响,对秸秆粉碎长度合格率2有极显著影响。随着粉碎刀转速的增大,秸秆粉碎平均长度1逐渐减小,秸秆粉碎长度合格率2变高。通过表3可得,在倾斜角度为65°,粉碎刀转速为1 800 r/min时,秸秆粉碎平均长度1已达到10 cm以下,秸秆粉碎长度合格率2满足秸秆粉碎还田机质量要求;在倾斜角度为65°,粉碎刀转速为2100、2 400 r/min时,秸秆粉碎平均长度1和秸秆粉碎长度合格率2效果更好,但提高粉碎刀转速会降低整机稳定性且增加机具能耗[36]。综合考虑秸秆粉碎效果、能耗等因素,本文最终选取的优化组合为13,即:粉碎刀转速1 800 r/min,倾斜角度65°,此时相应的锯盘刀转速为600 r/min。

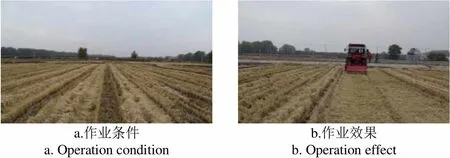

在优化组合为13时,差速锯切式水稻秸秆粉碎还田机的作业效果如图12所示。试验结果表明,秸秆粉碎平均长度为9.58 cm,小于10 cm的秸秆粉碎长度合格率为93.23%,秸秆抛撒不均匀度为20.89%,满足GB/T 24675.6-2009《保护性耕作机械秸秆粉碎还田机》对秸秆粉碎质量要求。

a.作业条件a. Operation conditionb.作业效果b. Operation effect

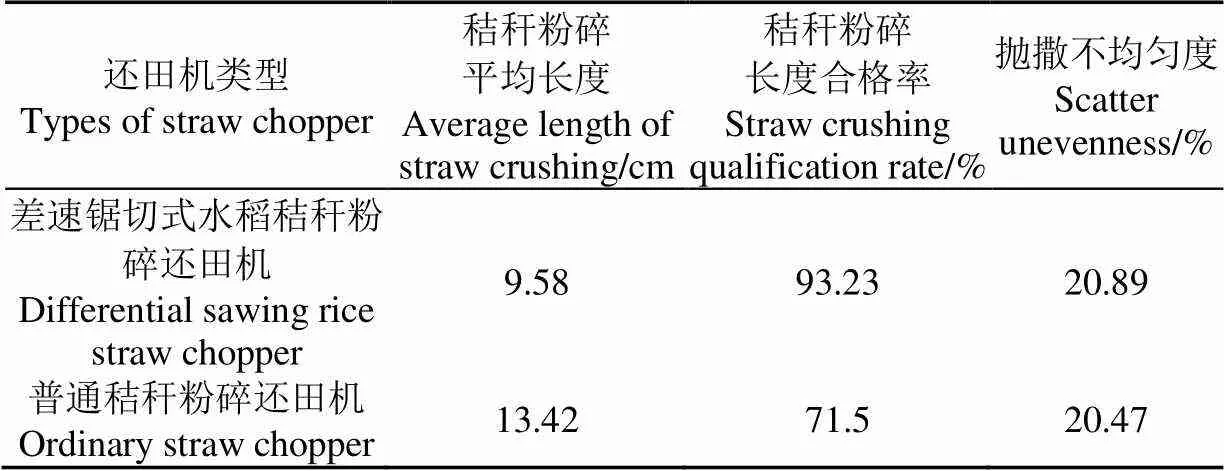

4 对比试验

4.1 试验设计与结果分析

为检验差速锯切式水稻秸秆粉碎还田机各项性能指标,将样机与黑龙江常见的布谷1JH-150秸秆粉碎还田机(采用Y型粉碎刀与定刀配合砍切秸秆)共同进行田间试验,试验地点仍选在黑龙江省哈尔滨市民主试验田,试验条件与上述3.1节试验条件相同。2台秸秆粉碎还田机的前进速度均控制为1 m/s,秸秆粉碎刀转速均设置为1 800 r/min,分别在2台秸秆粉碎还田机作业后试验田内随机选取5个长10 m,宽1个幅宽的测量区域,通过上述3.1节试验指标测试方法计算出每个测量区秸秆粉碎长度合格率和抛撒不均匀度,取5次试验结果的平均值,得到试验结果如表5所示。

表5 对比试验结果

该试验对二者在秸秆粉碎平均长度、秸秆粉碎长度合格率以及抛撒不均匀度3个方面进行比较。试验结果表明:差速锯切式水稻秸秆粉碎还田机的秸秆粉碎平均长度、秸秆粉碎长度合格率均明显优于普通秸秆粉碎还田机,秸秆抛撒不均匀度方面无明显差异。

4.2 不同切割形式秸秆还田对后期翻耕影响

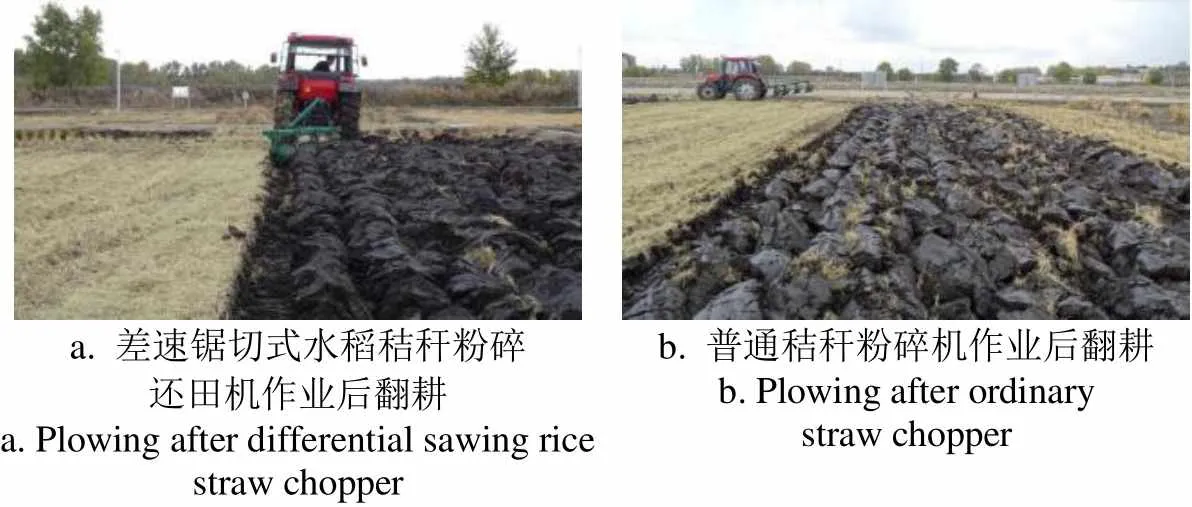

秸秆粉碎质量影响后期翻耕作业质量,进而影响春整地作业质量及插秧质量。在2台秸秆粉碎还田机作业后,采用同一台犁进行了翻耕作业,翻耕作业效果如图13所示。

a. 差速锯切式水稻秸秆粉碎还田机作业后翻耕a. Plowing after differential sawing rice straw chopperb. 普通秸秆粉碎机作业后翻耕b. Plowing after ordinary straw chopper

经取样测量,差速锯切式水稻秸秆粉碎还田机作业后翻耕的秸秆掩埋率为98.92%,普通粉碎机作业后翻耕的秸秆掩埋率为90.21%。采用差速锯切式水稻秸秆粉碎还田机粉碎秸秆,更有利于后期整地作业,进而提高春整地作业质量及插秧质量[6],为水稻生长提供好的作业条件。

5 结 论

1)基于差速锯切原理,设计了一种秸秆粉碎还田机,可实现锯盘刀与粉碎刀同向差速配合,达到有支撑锯切的效果;提高了秸秆与刀具的摩擦力及切削秸秆的相对线速度,可有效改善东北稻区秸秆粉碎效果。

2)设计了一种新型粉碎刀,通过在L型刀两侧增加扇叶来提高机具粉碎腔内风速及秸秆喂入性能,通过Fluent仿真分析,得出正扇叶型粉碎刀的风速增大效果最好,为秸秆粉碎还田机提高粉碎腔内风速提供一种新方式。

3)通过二因素三水平田间试验,确定优化参数组合为粉碎刀转速1 800 r/min,粉碎刀与锯盘刀间倾斜角度为65°,此时秸秆粉碎平均长度为9.58 cm,秸秆粉碎长度合格率为93.23%,秸秆抛撒不均匀度为20.89%,各项性能指标均满足相关标准规定。

[1]国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2018.

[2]中华人民共和国国家发展和改革委员会. 国家发展改革委办公厅农业部办公厅关于开展农作物秸秆综合利用规划终期评估的通知[EB/OL]. (2015-12-09) [2018-10-09] http://www.ndrc.gov.cn/ zcfb/zcfbtz/201512/t20151216_767695.html.

[3]陈海涛,张颖,黄振华,等. 含水率对水稻秸秆流动力学特性的影响[J]. 东北农业大学学报,2013,44(11):90-94.

Chen Haitao, Zhang Ying, Huang Zhenhua, et al. Effect of different moisture contents on flowability parameters of chopped rice straw[J]. Journal of Northeast Agricultural University, 2013, 44(11): 90-94. (in Chinese with English abstract)

[4]马永昌,李庆东,张建军. 稻秸秆受切特性的试验研究[J]. 农机化研究,2006(8):165-167.

Ma Yongchang, Li Qingdong, Zhang Jianjun. Experimental study on cutting velocity of straws[J]. Journal of Agricultural Mechanization Research, 2006(8): 165-167. (in Chinese with English abstract)

[5]王金武,唐汉,王金峰. 东北地区作物秸秆资源综合利用现状与发展分析[J]. 农业机械学报,2017,48(5):1-21.

Wang Jinwu, Tang Han, Wang Jinfeng. Comprehensive utilization status and development analysis of crop straw resource in northeast China[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 1-21. (in Chinese with English abstract)

[6]孙妮娜,王晓燕,李洪文,等. 东北稻区不同秸秆还田模式机具作业效果研究[J]. 农业机械学报,2018,49(增刊1):68-74,154.

Sun Nina, Wang Xiaoyan, Li Hongwen, et al. Performance of straw returning equipment under different mechanized straw returning pattern in Northeast rice area[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 68-74, 154. (in Chinese with English abstract)

[7]陈玉仑,丁为民,方志超,等. 全喂入式联合收割机碎草脱粒装置的改进设计[J]. 农业工程学报,2013,29(24):11-16.

Chen Yulun, Ding Weimin, Fang Zhichao, et al. Improved design of straw-cutting type threshing mechanism of full-feeding combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(24): 11-16. (in Chinese with English abstract)

[8]陈黎卿,王莉,张家启,等. 适用于全喂入联合收割机的1JHSX-34型秸秆粉碎机设计[J]. 农业工程学报,2011,27(9):28-32.

Chen Liqing, Wang Li, Zhang Jiaqi, et al. Design of 1JHSX-34 straw crusher for whole-feeding combine harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(9): 28-32. (in Chinese with English abstract)

[9]Verma A, Singh A, Singh A, et al. Performance evaluation of tractor operated paddy straw mulcher [J]. Journal of Krishi Vigyan, 2016, 4(2): 70-75.

[10]Singh A, Dhaliwal I S, Dixit A. Performance evaluation of tractor mounted straw chopper cum spreader for paddy straw management[J]. Indian Journal of Agricultural Research, 2011, 45(1): 21-29.

[11]邱进,吴明亮,官春云,等. 动定刀同轴水稻秸秆切碎还田装置结构设计与试验[J]. 农业工程学报,2015,31(10):11-19.

Qiu Jin, Wu Mingliang, Guan Chunyun, et al. Design and experiment of chopping device with dynamic fixed knife coaxial for rice straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 11-19. (in Chinese with English abstract)

[12]赵博,汪小旵,杨四军,等. 水稻灭茬机扶茬机构设计与试验[J]. 华南农业大学学报,2018,39(4):100-104.

Zhao Bo, Wang Xiaochan, Yang Sijun, et al. Design and experiment of lifting mechanism of rice stubble cleaner[J]. Journal of South China Agricultural University, 2018, 39(4): 100-104. (in Chinese with English abstract)

[13]廖庆喜. 免耕播种机防堵与排种装置试验研究[D]. 北京:中国农业大学,2003.

Liao Qingxi. Experimental Study on Anti-blocking and Metering Mechanism of No-Tillage Planter[D]. Beijing: China Agricultural University, 2003. (in Chinese with English abstract)

[14]廖庆喜,高焕文,王世学,等. 免耕播种机新型锯切防堵装置的试验研究[J]. 农业机械学报,2003,34(6):91-95.

Liao Qingxi, Gao Huanwen, Wang Shixue, et al. Experimental study on sawtooth anti-blocking mechanism for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(6): 91-95. (in Chinese with English abstract)

[15]邢立冉. 锯盘式秸秆粉碎还田机研制与试验[D]. 泰安:山东农业大学,2013.

Xing Liran. Development and Test of Saw Disc of Straw Crushing Returning Machine[D]. Taian: Shandong Agricultural University, 2013. (in Chinese with English abstract)

[16]贾洪雷,姜鑫铭,郭明卓,等. V-L型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报,2015,31(1):28-33.

Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 28-33. (in Chinese with English abstract)

[17]章志强. 玉米秸秆粉碎抛撒还田机的设计与秸秆运动特性研究[D]. 北京:中国农业大学,2018.

Zhang Zhiqiang. Research on Corn Straw Chopping and Spreading Machine Design and Dynamic Characteristic of Straw[D]. Beijing: China Agricultural University, 2018. (in Chinese with English abstract)

[18]付雪高,李明,卢敬铭,等. 秸秆粉碎还田机甩刀的研究进展[J]. 中国农机化,2011(1):83-87.

Fu Xuegao, Li Ming, Lu Jingming, et al. Research on the cutter of straw crushing machine to field[J]. Chinese Agricultural Mechanization, 2011(1): 83-87. (in Chinese with English abstract)

[19]Lundin G. Chop length capability and wearing qualities for two types of straw chopper knives at combine harvesting[J]. Journal of Agricultural Machinery Science, 2008, 4(1): 99-103.

[20]郭俊,张庆怡,Muhammad S M,等. 仿鼹鼠足趾排列的旋耕-秸秆粉碎锯齿刀片的设计与试验[J]. 农业工程学报,2017,33(6):43-50.

Guo Jun, Zhang Qingyi, Muhammad S M, et al. Design and experiment of bionic mole’s toe arrangement serrated blade for soil-rototilling and straw-shattering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(6): 43-50. (in Chinese with English abstract)

[21]Zhang Zhiqiang, Mchugh A D, Li Hongwen, et al. Global overview of research and development of crop residue management machinery[J]. Applied Engineering in Agriculture, 2017, 33(3): 329-344.

[22]Li Xianhua, Zhang Shujia, Zhu Baolin, et al. The study of the k-ε turbulence model for numerical simulation of centrifugal pump[C]//Hangzhou: 7th International Conference on Computer-Aided Industrial Design and Conceptual Design, 2006.

[23]Tutar M, Oguz G. Large eddy simulation of wind flow around parallel buildings with varying configurations[J]. Fluid Dynamics Research, 2002,31: 289-315.

[24]中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[25]林静,马铁,李宝筏. 1JHL-2 型秸秆深埋还田机设计与试验[J]. 农业工程学报,2017,33(20):32-40.

Lin Jing, Ma Tie, Li Baofa. Design and test of 1JHL-2 type straw deep burying and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 32-40. (in Chinese with English abstract)

[26]薄鸿明,林静. 玉米秸秆还田机的设计与参数研究[J]. 农机化研究,2016,38(11):99-103.

Bao Hongming, Lin Jing. The design and simulation analysis of maize field straw chopper[J]. Journal of Agricultural Mechanization Research, 2016, 38(11): 99-103. (in Chinese with English abstract)

[27]田阳,林静,李宝筏,等. 气力式1JH-2型秸秆深埋还田机设计与试验[J]. 农业工程学报,2018,34(14):10-18.

Tian Yang, Lin Jing, Li Baofa, et al. Design and test of pneumatic 1JH-2 style straw deep burying and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 10-18. (in Chinese with English abstract)

[28]郑智旗,何进,李洪文,等. 动定刀支撑滑切式秸秆粉碎装置设计与试验[J]. 农业机械学报,2016,47(增刊1):108-116.

Zheng Zhiqi, He Jin, Li Hongwen, et al. Design and experiment of straw-chopping device with chopping and fixed knife supported slide cutting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.1): 108-116. (in Chinese with English abstract)

[29]薛惠岚,薛少平,杨青,等. 秸秆粉碎覆盖与施肥播种联合作业的实现及机具设计[J]. 农业工程学报,2003,19(3):104-107.

Xue Huilan, Xue Shaoping, Yang Qing, et al. Implementation of combined work of straw crushed for mulching and seeding with fertilizer and design of the machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(3): 104-107. (in Chinese with English abstract)

[30]章志强,何进,李洪文,等. 可调节式秸秆粉碎抛撒还田机设计与试验[J]. 农业机械学报,2017,48(9):76-87.

Zhang Zhiqiang, He Jin, Li Hongwen, et al. Design and experiment on straw chopper cum spreader with adjustable spreading device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 76-87. (in Chinese with English abstract)

[31]张佳喜,王学农,陈发,等. 秸秆粉碎还田回收机刀辊工作参数的研究[J]. 农业机械学报,2007,38(6):82-85,37.

Zhang Jiaxi, Wang Xuenong, Chen Fa, et al. Study on working parameters of knife roller of field straw chopper for mulching or reclaiming[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(6): 82-85, 37. (in Chinese with English abstract)

[32]陈海涛,李昂,史乃煜,等. 玉米秸秆残茬侧向抛出动力学模型建立与试验[J]. 农业机械学报,2018,49(5):76-83.

Chen Haitao, Li Ang, Shi Naiyu, et al. Kinetics modeling and experiment of lateral throwing of corn straws[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 76-83. (in Chinese with English abstract)

[33]贾洪雷,马成林. 曲面直刃刀切碎与抛送变量的研究[J]. 农业机械学报,2002,33(6):41-43.

Jia Honglei, Ma Chenglin. Study on chopping and throwing parameters of the chopping knife with curved surface and straight edge[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(6): 41-43. (in Chinese with English abstract)

[34]农业机械化管理司. 主要农作物秸秆机械化还田技术模式[EB/OL]. (2017-12-22) [2018-09-12] http://www.njhs. moa.gov.cn/keji/201712/t20171227_6129152.htm.

[35]中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会. 保护性耕作机械秸秆粉碎还田机:GB/T 24675.6-2009[S]. 北京:中国标准出版社,2009.

[36]张喜瑞,甘声豹,郑侃,等. 滚割喂入式卧轴甩刀香蕉假茎粉碎还田机设计与试验[J]. 农业工程学报,2015,31(4):33-41.

Zhang Xirui, Gan Shengbao, Zheng Kan, et al. Design and experiment on cut roll feeding type horizontal shaft flail machine for banana pseudostem crushing and returning[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 33-41. (in Chinese with English abstract)

Design and experiment of differential sawing rice straw chopper for turning to field

Sun Nina, Wang Xiaoyan※, Li Hongwen, He Jin, Wang Qingjie, Wang Jiang, Liu Zhengdao, Wang Yingbo

(,,100083,)

In the rice area of the Northeast China, the large amount of rice straw with low moisture content is tough to chop. However, the existing method of chopping combined auxiliary slitting could not meet the requirements of chopping under such condition, which could cause some problems such as incomplete straw crushing and unqualified rate of straw crushing. It would affect the subsequent land preparation and transplanting operations and caused problems such as machine blocking, straw floating before transplanting and seedling floating during transplanting. In order to solve these problems, this paper designed a straw chopper based on the principle of differential sawing, which could realize the same direction with different speed between the saw disc blade and the crushing knife to achieve supporting sawing. The friction force and relative linear velocity of crushing straw were increased to improve the crushing effect. Structural parameters of saw disc blade, crushing knife and other key components were designed through theoretical analysis, and the structure and operating parameters of the machine were preliminarily obtained. In order to improve the wind velocity and straw feeding performance of the crushing chamber, three kinds of fan blade forms, namely facade fan blade, reverse fan blade and diverse fan blade, were designed to compare with no fan blade through simulation analysis. Simulation results by Fluent showed that the facade fan blade could improve the wind velocity in the crushing chamber and contributed to improving straw fluidity, and the verification test was in accordance with the simulation results. According to the movement track of crushing knife and saw disc blade, the rotation speeds of them were designed. The rotation speed of crushing knife ranged from 1815 to 2475 r/min, accordingly, and the saw disc blade rotation speed ranged from 605 to 825 r/min, to be specific, the ratio of rotation speed between saw disc blade and crushing knife was 1/3 constantly. The dynamics analysis of straw crushing process showed that rotation speed of crushing knife and the tilt angle between the saw disc blade could affect crushing performance. Therefore, a field experiment of two factors with three levels was designed by using the average length of straw crushing and the crushing qualification rate as an evaluation index. The test results showed that the crushing knife rotation speed and angle of slope had a significant impact on average length of straw crushing and straw crushing qualification rate. Considering straw crushing performance and energy consumption, the optimal combination was determined as follows: The crushing knife rotation speed was 1800 r/min and the angle of slope was 65°, the corresponding saw disc blade rotation speed was 600 r/min. The field test results under the optimized combination conditions were as follows: the average length of straw crushing was 9.58 cm, the proportion of straw under 10 cm was 93.23%, and the scatter unevenness was 20.89%, which met the quality requirements of straw crushing and scattering in the northeast rice region. In the paper, a comparison test between the differential sawing rice straw chopper and the ordinary straw chopper was carried out. The filed test showed that the average length of straw crushing of the ordinary straw chopper was 13.42 cm, and the proportion of straw under 10 cm was 71.5%, which was not as good as the differential sawing rice straw chopper, and there was no obvious difference in the scatter unevenness between them. After the chopping operation, the same plow was used for the plowing operation, and the straw burying rate was 98.92% of the differential sawing rice straw chopper while the ordinary straw chopper was 90.21 %. Its successful implementation could greatly improve the operation effect for chopping rice straw and stubble on one hand, and on the other hand provided better growing surface conditions for rice. The design of the machine provided a basis for the popularization and application of straw mulching technology in northeast China.

agricultural machinery; straw; design; northeast rice area; saw disc blade; crushing knife; differential sawing; field test

孙妮娜,王晓燕,李洪文,何 进,王庆杰,王 将,刘正道,王英博. 差速锯切式水稻秸秆粉碎还田机设计与试验[J]. 农业工程学报,2019,35(22):267-276.doi:10.11975/j.issn.1002-6819.2019.22.032 http://www.tcsae.org

Sun Nina, Wang Xiaoyan, Li Hongwen, He Jin, Wang Qingjie, Wang Jiang, Liu Zhengdao, Wang Yingbo. Design and experiment of differential sawing rice straw chopper for turning to field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(22): 267-276. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.22.032 http://www.tcsae.org

2019-05-27

2019-08-27

“十三五”国家重点研发计划项目(2016YFD0300909-03);教育部创新团队发展计划项目(IRT13039)

孙妮娜,博士生,主要从事保护性耕作技术与装备研究。Email:sunnina92@163.com

王晓燕,教授,博士生导师,主要从事可持续机械化生产和保护性耕作技术与装备研究。Email:xywang@cau.edu.cn

10.11975/j.issn.1002-6819.2019.22.032

S244.29

A

1002-6819(2019)-22-0267-10

——稻(二)