隔热套管完井工艺设计与现场实践

杨书港

中国石油辽河油田钻采工艺研究院钻井工程设计中心 (辽宁 盘锦 124010)

0 引言

根据辽河油田稠油热采井多年开发过程的套损分析, 热流体对套管所产生的热应力是稠油热采井套损的主要原因之一[1-2]。 所以,稠油热采井在蒸汽吞吐过程中需要采用井筒隔热措施[3],一是为了防止温度变化造成套管损坏或水泥环破坏; 二是可以降低井筒热损耗,保证注入蒸汽的干度和热焓,提高热注效果。

国内稠油热采井隔热工艺普遍采用封隔器+隔热油管的隔热方式, 这种方式在注汽时需要下入隔热管柱,转抽下泵时转换普通油管生产,因此其生产过程中作业频繁、配套入井工具多、生产成本高[4]。随着钻井油田的精细化开发, 部分非均质性油藏需要采用分层汽驱工艺以提高各油层均匀动用程度。目前所采用的偏心式分层汽驱工艺,其测试、投捞工作量巨大,为简化施工工艺,提高层间配汽的准确性及可操作性,提出了隔热套管完井工艺研究和试验。

根据隔热套管应用初步调研, 国内目前只有河南油田在2008 年开展过两口Φ139.7 mm 隔热套管现场试验,并取得了初步成功[5-6],但并未进行规模推广。辽河油田通过借鉴国内外隔热套管应用经验,根据稠油热采井开发需求,开展了Φ177.8 mm 隔热套管的工艺研究,并进行了现场试验。

1 隔热套管工艺设计

1.1 隔热系统

隔热套管不同于普通套管, 其采用内外双层套管结构, 双层套管之间根据填充隔热材料不同分为3 种隔热系统: 常规真空隔热系统、 高真空隔热系统、气凝胶+铝箔隔热系统。 其不同的隔热原理,形成的视导热系数、隔热等级、使用寿命以及价格有较大的差异(表1)。

隔热套管不同于隔热油管[7-9],其入井后作为完井井筒永久埋入地下,不可取出。根据试验井完井要求、隔热工艺、隔热等级、套管寿命、市场估价等,综合评价3 种隔热系统的性能差异, 优选高真空隔热系统。

1.2 连接方式

根据连接方式不同, 隔热套管内外双层套管又可分为:内管连接和外管连接(图1)。 工艺上两种方式其焊环和接箍在内外层间相互对调, 两种方式各自有不同的优缺点(表2)。根据试验井油藏深度、下套管要求以及对后期生产影响考虑[10],宜选用内管连接方式的隔热套管。

表1 不同隔热系统性能差异

图1 内、外管连接结构示意图

1.3 保温接箍

隔热套管在接箍处由于内、 外套管与接箍外径尺寸的差异,隔热系统出了局部漏失,其可能成为整个完井管柱的一个薄弱点, 为此需要专门研究接箍处的保温措施。由于接箍作为套管的连接源,除了要承受套管柱重力, 还必须要承受套管钳上扣时的机械力,所以研究设计了套管接箍真空保温套筒。

表2 不用连接方式优缺点分析

真空保温套筒需要在套管接箍连接完毕后,套在接箍外侧, 通过小法兰盘与顶丝锚定在接箍外壁(图2),从而形成真正的隔热管柱。

1.4 预应力工艺设计

隔热套管在加工时, 通过内部加热对内管提前施加一定的预应力。 根据加热温度和时间来控制内管伸长量,确保内管的热伸长量符合要求,保证焊缝在抽空时的受力合理及产品长期高温工作时的可靠性。

图2 接箍与真空保温套筒示意图

考虑套管力学性能及焊接工艺要求, 隔热套管内外管初步选用L80 套管。 由于采用隔热套管注汽,外管温度一般在60~80 ℃,故可以不考虑外管的热应力。

1)内管在工作温度假设260 ℃时,不考虑预应力,内管线膨胀系数:

式中:αt2为线膨胀系数,1/℃;t2为温度,℃。

2)温度升至260 ℃时,每米热伸长量为:

式中:L2为伸长量,mm;ΔT2为温度变化量,℃。

3)内管在工作温度260 ℃时,不考虑预应力,内管所受热应力为:

式中:ε2为热应力,Pa;E2为弹性模数,260 ℃时取值1.9×1011Pa。

4)在工厂加工隔热套管时,对内管施加了预应力(伸长量为1.88 mm/m ):

式中:ε1为热应力,Pa;E1为弹性模数;αt1为常温下线膨胀系数,1/℃; ΔT1为预应力条下温度变化量,℃;室温取值2.0×1011Pa。

5)故隔热套管在工作温度260 ℃时,内管实际所受的热应力为:

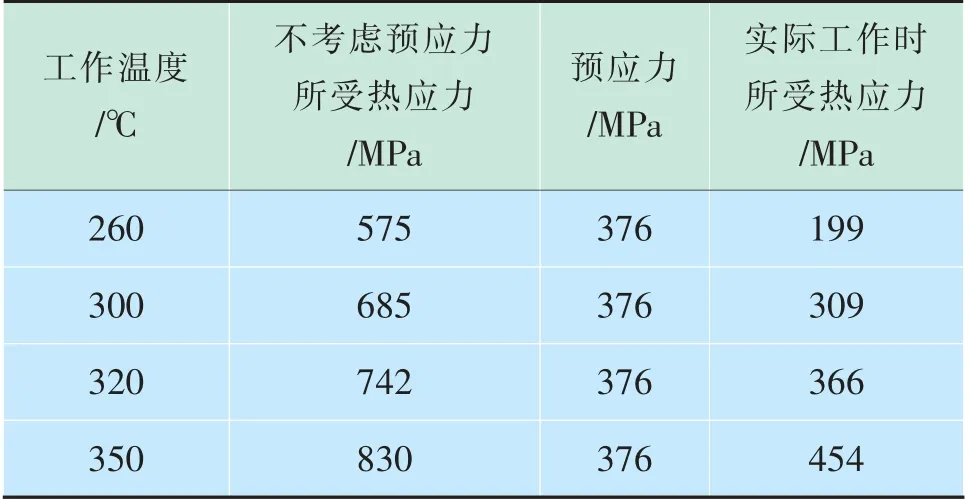

同样, 不同温度下预应力及热应力的计算值详见表3。

表3 不同温度下预应力及热应力计算值

由于隔热套管内管在加工过程中施加了预应力, 内管在实际工作状态时所受热应力最大为454 MPa,L80 管材350 ℃时最小屈服强度值为469 MPa,可满足强度要求。

2 隔热套管完井设计

2.1 井身结构设计

完井管柱,一开井段选用外径Φ273.05 mm、钢级J55 表层套管;二开井段选用Φ177.8 mm 内管连接、高真空隔热套管下至油层以上5~10 m,油层部位采用Φ139.7 mm、钢级110H、壁厚9.17 mm 套管柱。

由于生产管柱采用Φ177.8 mm+Φ139.7 mm 复合管柱, 考虑固井时环空返速会因管串外径差异出现一定差值。 根据环空返速计算公式,进行计算:

式中:V返为环空返速,L/s;Q泵为排量,L/s;D外为井径,mm;d内为管柱外径,mm。

如果井眼为Φ241.3 mm,固井注水泥排量按照2 m3/min,则上、下井段环空返速值分别为1.596 L/s和1.097 L/s,差值较大。 为保证顶替效率,提高固井质量,考虑二开井段采用复合井眼(图3),上部隔热套管井段采用Φ241.3 mm 钻头钻进,下部油层套管井段选用Φ215.9 mm 钻头钻进,计算上、下井段环空返速值为1.596 L/s 和1.567 L/s,二者几乎接近。

图3 复合井眼井身结构示意图

2.2 完井及固井设计

由于完井管柱采用隔热套管+热采套管的复合管柱,与常规热采套管完井有以下特殊之处:①上部隔热套管采用Φ177.8 mm 接箍丝扣连接,下部热采套管Φ139.7 mm 接箍丝扣连接, 故中间需加一个Φ177.8 mm×Φ139.7 mm 变扣短节;②由于隔热套管在车间已施加了一定的预应力,为安全起见,不推荐完井管柱加地锚进行二次预应力完井; ③隔热套管内管为Φ139.7 mm 套管与下部套管尺寸一致,故采用Φ139.7 mm 浮鞋、浮箍、胶塞及注水泥头等配套工具; ④隔热套管接箍与本体内通径差别大(158 mm 接箍内通径,121 mm 隔热套管内通径),且存在焊口、胶塞尾翼易损,需采用特制加长固井胶塞,以保证固井顺利; ⑤采用热采固井水泥返至地面以满足热采需求,由于真空不能传播声波,因此油层段以上不做固井质量评价。

2.3 射孔工艺设计

油层段Φ139.7 mm 套管,其内径约111 mm。按照常规射孔枪与套管间隙合理距离为10 mm[8-9],故选用89 复合射孔枪, 孔密每米16 孔、60°相位角螺旋布孔,孔径12 mm。

2.4 注汽工艺设计

由于采用了隔热套管完井, 注汽时不用考虑下入隔热油管, 因此简化了工艺流程, 提高了注汽效率。 根据工艺要求,设计注汽参数为:注汽压力8.6 MPa、注汽温度(井口)300 ℃、日注汽量1 000 m3/d、井底干度≥50% 。

3 现场工艺试验

2018 年6 月,隔热套管完井工艺在辽河油田锦州采油厂进行了Q12-71-K453、Q12-73-K457 两口井的试验,两口井严格执行了工艺设计方案,钻井、完井、固井、注采均顺利实施,投产一次成功,隔热套管试验井数据详见表4。

表4 隔热套管试验井数据表

目前两口井注汽量与邻井相比基本相当, 通过与邻近6 口普通汽驱井的注汽干度进行对比, 发现试验应用的Φ177.8 mm 隔热套管完井技术与普通汽驱井热损失相差不大,能够满足注汽要求。

4 结论

1)根据隔热效果、综合成本及后期影响等综合因素,考虑优选应用内管连接、高真空隔热套管,接箍处外套隔热接箍。 隔热套管完井设计采用复合管柱完井,在井身结构、套管附件、固井工艺等方面进行了针对性优化设计。

2)首次采用Φ177.8 mm 隔热套管完井及注采工艺,两口井的现场试验成功,可为国内稠油热采完井提供新的借鉴和尝试。

3)隔热套管完井可以简化施工工艺、降低后期作业成本;同时其自身具有隔热功能,可以有效降低套损,提高井筒寿命。

4)由于目前油田采用的热采套管焊接工艺要求较高,建议开展更高钢级的隔热套管应用试验,并进行隔热套管强度研究与分析。