51408放顶煤工作面回采设备选型核验研究

韩志君(霍州煤电吕临能化庞庞塔煤矿, 山西 临县 033200)

1 前言

某矿井514采区5号煤层厚度为10.31~19.31m,平均14.68m,采用走向长壁综采分层放顶煤采煤法,分两层开采。上分层厚度7.36~9.30m,下分层厚度5.65~7.52m;上分层平均厚度7.4m,机采高度2.4m,放顶煤厚度5.0m,采放比1∶2.083。5号煤层含夹石1~3层,夹石厚0.15~0.60m,一般小于0.50m,属结构简单- 中等,为特厚煤层;倾角16°~23°,一般约20°。

煤层直接顶为砂岩、泥岩,厚度1.03~5.02m,平均2.15m,岩性为深灰- 灰黑色,含植物化石,质较软,属软弱- 半坚硬岩石。根据钻孔采样试验,顶板为泥岩时,抗压强度40~60MPa,平均49.80MPa;抗拉强度1.50~4.00MPa,平均2.70MPa;抗剪内摩擦角34°27′~38°31′,内聚力4.40~9.70MPa,平均7.10MPa。基本顶为中细粒、中粗粒砂岩,厚度7.45~16.27m,平均11.7m,岩性为灰白色,质硬,裂隙发育,成分主要以石英为主,属半坚硬~坚硬岩石。

目前514采区正在回采51404工作面,掘进51408运输巷道、回风巷道,采用走向长壁综采放顶煤一次采全高采煤法,采用前、后部刮板输送机运煤,全部垮落法控制顶板。现有设备:MG300/730- WD型电牵引采煤机,ZF8000/22/35型液压支架、ZFG8000/22/35型过渡液压支架、ZTZ11000/22/33F(A)型端头液压支架,前、后刮板输送机型号为SGZ- 730/160×2,转载机型号为SZZ/764/132,破碎机型号为PLM1000。设备运行平稳,设备之间匹配良好,运输能力也满足使用要求。为了更好的回采51408工作面,对工作面的采煤机、刮板运输机进行选型核验,保障工作面的正常生产。

2 工作面设备选型检验

2.1 工作面采煤机

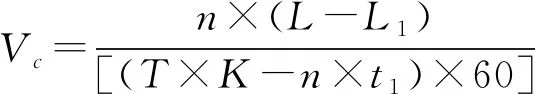

1)采煤机平均牵引速度

(1)

式中:Vc——正常条件下割煤时采煤机平均牵引速度,m/min;

n——采煤机日进刀数,刀;

L——工作面长度,m;

L1——进刀长度,m;取30m;

T——工作面生产班时间,取18h;

t1——每循环进刀时间,h;

K——采煤机开机率,50%~80%,设计取50%。

工作面日进刀数为

(2)

式中:n——工作面日进刀数,个;

Q年——工作面年设计产量,t/a;

B——机采煤厚占总煤厚的百分比,%;

330——年工作天数,天;

K——不均衡系数,0.90~0.95;

Q刀——工作面一刀产量,t/刀。

工作面每进一刀产量为[1]

Q刀=B×H×L×C×r

(3)

式中:Q刀——工作面一刀产量,t/刀;

B——采煤机滚筒截深,m;

H——平均割煤厚度,m;

L——工作面长度,m;

C——工作面煤的采出率,%;

r——煤的密度,t/m3。

代入计算得出,n=900 000×0.22/(330×0.6×3.3×118×0.93×1.47×0.90)=2.1,考虑正规循环取3个。

因此,Vc=3(118-30)/[(18×0.5-3×0.4)×60]=0.56m/min。

2)采煤机平均生产能力

Qm=60H×B×Vc×r×C

(4)

式中:Qm——正常条件下采煤机平均生产能力,t/h;

H——工作面煤层机采厚度,m;

B——采煤机滚筒截深,m;

Vc——正常条件下割煤时采煤机平均牵引速度,m/min;

r——煤的密度,t/m3;

C——工作面采出率,%。

代入计算得出,Qm=60×3.3×0.6×0.56×1.47×0.93=90.95t/h。

3)采煤机装机功率

P=60Kb×B×H×Vmax×r×Hw

(5)

(6)

式中:P——采煤机装机功率,kW;

Kb——备用系数,1.3~1.5;

B——采煤机滚筒截深,m;

H——工作面煤层平均采高,m;

r——煤的密度,t/m3;

Hw——采煤机单位能耗,kW·h/t,设计取0.7;

Vmax——采煤机最大割煤速度,m/min;

Kc——采煤机割煤速度不均衡系数,1.2~1.5;

V——采煤机平均割煤速度,m/min。

计算得出,P=60×1.4×0.6×3.3×1.3×0.56×1.47×0.7=125kW。

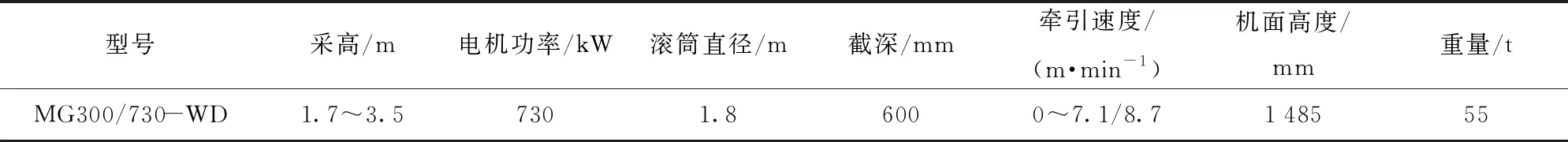

采煤机具体特征见表1。结合目前国内安全高效采煤工作面设备配置,现有的MG300/730- WD型采煤机满足设计要求。

表1 采煤机技术特征表

2.2 工作面刮板输送机

1)前部刮板输送机运输量

一次采全高刮板输送机及放顶煤工作面前部刮板输送机,同时满足下列公式[2],并取大值。

Q运1≥K1×K2×K3×Qm

(7)

Q运2≥K×Qmax

(8)

(9)

式中:Q运1——刮板输送机运输能力,t/h;

Qm——采煤机平均生产能力,t/h;

K1——输送机装载不均衡系数,1.5;

K2——采煤机与刮板输送机同向运行时的修正系数;

Ve、Vc——刮板输送机链速和采煤机平均割煤速度,方向相同时取“-”,相反取“+”;

K3——煤层倾角及运输方向的系数,取0.9;

K——能力富裕系数,取1.2。

Q运1≥1.5×[1.1/(1.1±0.56)]×0.9×90.95≥250

Q运2≥1.2×250≥300

2)放顶煤工作面后部刮板输送机输送量

Qf=60Hf×B×m×r×Cf(1+Cg)×Vf

(10)

式中:Qf——工作面平均放顶煤能力,t/h;

Hf——综放工作面平均顶煤厚度,m;

B——采煤机滚筒截深,m;

m——放煤步距与采煤机截深之比;

Cf——顶煤采出率,%;

Cg——放出顶煤的含矸率,%;

Vf——沿工作面平均放煤速度,m/s。

Qf=60×11.92×0.6×1×1.47×0.93×(1+0.03)×0.56=338t/h

后部刮板输送机运输能力为

Q运≥Kf×K3×Qf

(11)

式中:Q运——后部刮板输送机运输能力,t/h;

Kf——放煤流量不均衡系数,取1.8;

K3——煤层倾角及运输方向的系数,取0.7。

Q运≥1.8×0.7×338≥426

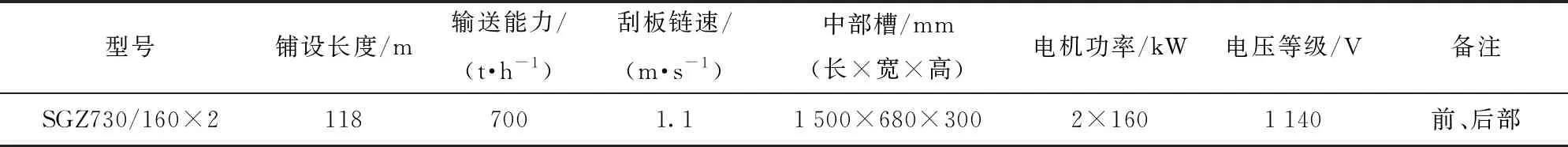

已有的刮板输送机参数见表2。设计5号煤层工作面选用矿方已有的SGZ730/160×2型可弯曲刮板输送机,满足要求。

表2 刮板输送机技术特征表

2.3 顺槽转载机

顺槽转载机的转载能力为

Qz=KzQc

(12)

式中:QZ——转载机输送机能力,t/h;

KZ——转载机富余系数,1.20;

QC——刮板输送机能力,426t/h。

则QZ=1.20×426=511t/h

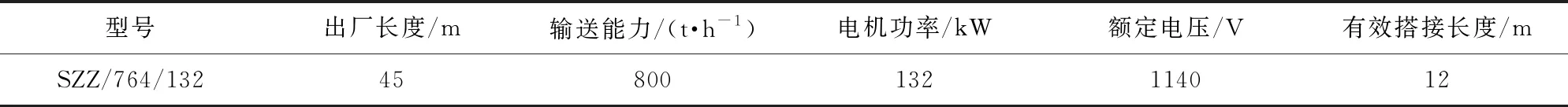

转载机技术特征见表3。设计利用现有1台SZZ/764/132型桥式转载机可满足本次设计的要求。

表3 转载机技术特征表

顺槽破碎机的破碎能力也应不小于工作面的生产能力,并与刮板转载机相配套,利用现有1台PLM1000型破碎机,具体特征见表4,能满足本次设计的要求。

表4 破碎机技术特征表

2.4 顺槽可伸缩带式输送机

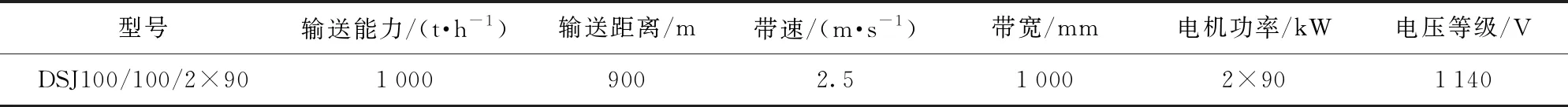

顺槽胶带输送机要与工作面推进长度相适应,每小时运量应与工作面生产能力相匹配,选用可伸缩带式输送机见表5。51408工作面顺槽选用1部DSJ100/100/2×90型号的可伸缩带式输送机可满足本次设计的要求。

表5 可伸缩带式输送机技术特征表

3 结论

在以51408放顶煤工作面为研究背景,通过对工作面回采设备进行了选型核验,工作面回采设备选型符合工作面的生产能力,能够保证工作面的安全生产。