基于PolySim电子级多晶硅还原炉三维数值模拟

李有斌,张胜涛,何银凤,梁世民,韩金豆,付 昊,赵丽丽

(1.青海黄河上游水电开发有限责任公司光伏产业技术分公司,西宁 810000; 2.哈尔滨工业大学化学与化工学院,哈尔滨 150001)

1 引 言

近年来,我国的电子信息技术产业发展快速,尤其是高科技领域对于电子级高纯多晶硅的需求量增长迅速[1-2]。高纯硅材料已成为电子信息、电力产业和太阳能光伏产业最主要、最基础的功能性材料[3]。集成电路对多晶硅材料的纯度和杂质含量有着非常高的要求,其纯度需达到99.999999999%(11N)以上。虽然随着国内多晶硅企业对国外引进技术的不断学习和改进,我国多晶硅行业的技术水平得到了较快的发展,但电子级多晶硅材料的生产工艺与国外先进的多晶硅企业相比,仍存在很大差距。稳定、批量的生产电子级多晶硅,对打破电子级多晶硅完全依赖进口的现状,助力半导体元件产品早日实现国产化有着十分重要的意义。应用计算机数值模拟对生产作出指导建议,具有成本低廉、模拟精度高的双重优点。梁志武等[4]利用吉布斯自由能最小原理,在Aspen Plu的Gibbs反应器模块中对传统西门子法还原过程进行模拟分析。考察了主要操作参数对多晶硅和副产物的转化率及能耗的影响。Coso等[5-6]在假设还原炉内气体流动为层流的条件下,建立了西门子反应器的完全模型,并对反应器中硅棒的热辐射损失进行了数值模拟研究,研究表明,增加炉内硅棒数目,增强内壁材料发射率可以明显降低还原能耗。侯彦青等[7]通过研究Si-H-CI三元系热力学得到:以TCS为原料时,硅沉积过程中的最佳操作条件。但是已有模拟研究往往是针对光伏级多晶硅的还原过程。尽管光伏级多晶硅和电子级多晶硅生产工艺均可通过改良西门子法制备,但是电子级多晶硅的生产有着更加苛刻的工艺条件要求,除了要满足11N及以上的纯度,还要避免因沉积不均匀产生的非致密料。因此,对现有电子级多晶硅还原炉内流场分布、温度分布等进行建模研究就显得尤为必要。

实验采用PolySim软件3D模块首次完成了国内电子级多晶硅生产使用的9对棒CVD还原炉的建模,对90 mm硅棒直径时还原炉内部的温场、流场分布,以及硅棒表面的温度分布情况进行了分析和探讨,指出了现役还原炉内部流场结构的优化方向。

2 实 验

实验通过PolySim软件完成9对棒CVD还原炉模型建立。去除对还原炉内部影响极小的视镜、夹套冷却管道等附属结构后,将还原炉内壁、底盘以及内部硅棒、进气喷嘴、出气口等关键结构抽象出来,可以在保证精度的情况下减少模拟计算的工作量。建模时CVD还原炉的几何参数见表1。

表1 9对棒CVD还原炉的3D模型的几何参数Table 1 The geometrical dimensions of the 3D model of 18-rod CVD reactor

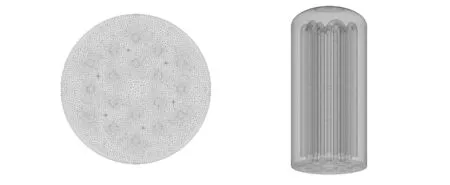

图1 完成网格建立后的还原炉模型 Fig.1 Meshed reactor model

进行数值模拟前,需要先通过网格化分将物理空间映射到计算空间。进而用数学模型描述还原炉内的流动、传热问题,通过非线性偏微分方程的求解,得到模拟结果。网格划分通过软件内置的网格生成器模块实现,完成网格建立后的还原炉模型如图1所示,网格质量参数见表2,网格质量符合要求。

实验方案选定的建模对象是硅棒直径90 mm时的CVD还原炉,该生长时刻对应进料情况、硅棒加热电流,以及硅棒、炉体等材料的物理参数作为边界条件,模型的边界条件定义见表3。

表2 网格质量参数Table 2 The quality parameters of the grid model

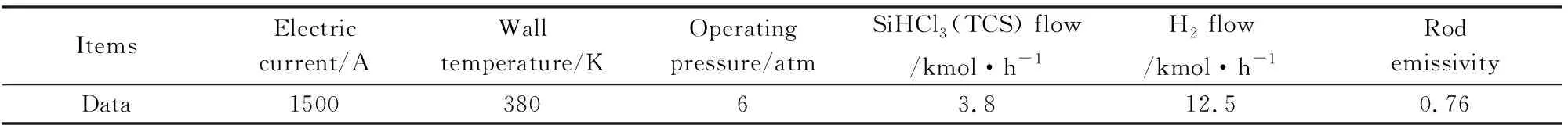

表3 还原炉模型的边界条件定义Table 3 The boundary conditions of the meshed model

3 结果与讨论

在软件求解器迭代运算超过62000次后,各项残差均小于0.0001,功率和各组温度曲线趋于平稳,热量和辐射不平衡均低于1.5%、质量不平衡低于0.5%,建模结果达到收敛。通过后处理软件ParaView对原数据进行处理,分别得到了还原炉内流场、温场等云图,以及硅棒表面的温度分布图。

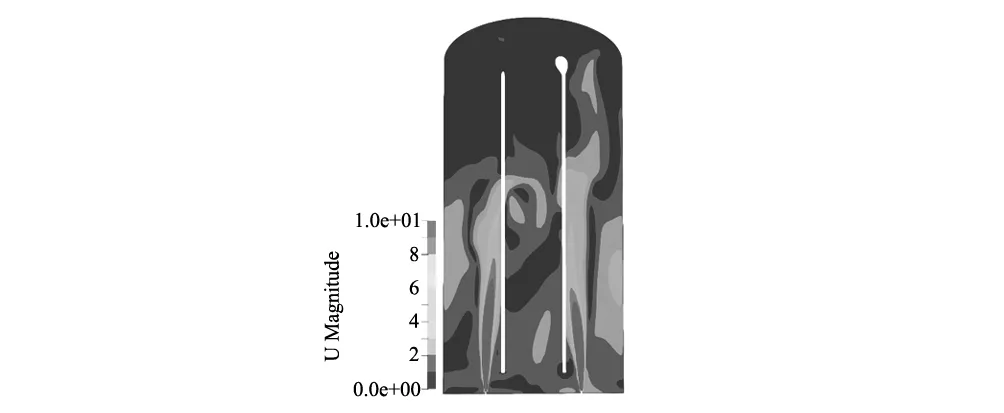

图2 通过进气喷嘴竖直截面内流场分布 Fig.2 Flow field distribution in the vertical plane which across the outlet of the reactor

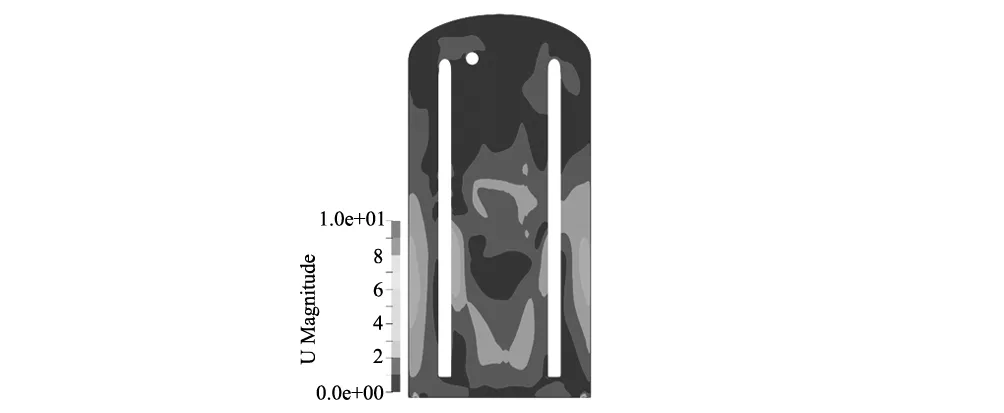

图3 通过出气口竖直截面内流场分布 Fig.3 Flow field distribution in the vertical plane which across the inlet of the reactor

3.1 还原炉内流场分布

在多晶硅沉积区域,适宜的流速有利于传质边界层厚度的降低、TCS的补充和反应尾气的驱离,同时,均匀的硅棒表面流速对温度分布也有利。

建模的CVD还原炉的进气喷嘴和出气口分别均匀分布在底盘不同内径的圆环上。图2为通过位置关于底盘圆心对称分布的两个进气喷嘴的竖直截面内流场分布云图,仅进气喷嘴和出气口上方附近有着较高的流速,达到3 m/s及以上。图3为还原炉底盘0°竖直截面内流场分布云图,该截面穿过还原炉底盘中心和对侧两个出气口,和图2进行比较还可以发现,还原炉内部流场分布并不均匀,在炉体中心一小部分区域,流速最低约1 m/s,而最高达到7 m/s。整体而言,进料气体经由进气喷嘴高速喷射到还原炉内,在1/2还原炉高度附近,流速骤降到2 m/s以下,而整个还原炉上方1/3 区域里流速仅有0~1 m/s,即存在较多的气体停滞区。

图4 不同高度水平截面流场分布(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m Fig.4 Flow field distribution in the horizontal planes of different height(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m

图4为还原炉内不同高度水平截面流场分布云图。比较各个截面不难发现,气体流速较高的区域均位于喷嘴上方,其中0.3 m高度水平截面上,喷嘴上方位置之外大部分区域气体流速处于2 m/s以下,0.8 m高度水平截面上,喷嘴上方流速仍可保持8 m/s以上,在1.5 m高度上,该区域流速迅速降到4 m/s左右,在2.2 m高度截面上,绝大多数区域流速在1 m/s以下,仅有小部分区域流速还能保持在2~3 m/s。除了喷嘴上方位置,靠近炉壁附近区域也有较高的流速,在0.8 m高度水平截面上,炉壁附近流速甚至能达到3 m/s,这验证了进料气体上行后沿还原炉内壁向下流动的环状流线的存在。可见,提高炉内气体流动强度必须要考虑改善炉内气体循环。

图5 不同高度水平截面温场分布(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m Fig.5 Temperature distribution in the horizontal planes of different heights(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m

还原炉内气体流动以强制对流为主,进料气体经过进气喷嘴向上方以接近100 m/s的初始速度喷射到还原炉内,混合气体和反应尾气经过出气口排出。因此,进气喷嘴和出气口的位置和结构对气体流动起着至关重要的作用,是优化炉内流场的重点。

3.2 还原炉内温场分布

基于和还原炉内流场建模时相同的边界条件,应用后处理软件得到了还原炉内部温度分布情况。图5是还原炉内不同高度水平截面的温度分布云图。由图可知,在0.3 m高度处水平截面上,硅棒附近气体温度达到900 K以上,和进气喷嘴上方及炉壁附近低于750 K的气体温度相差达到250 K以上,这是因为高温硅棒表面与气体之间的热对流是气体温度升高的重要原因,而该水平截面仅仅比石墨夹具上端高不到10 mm,说明喷嘴处气体需要继续上行一段时间才能实现比较充分的混合。低温的进料气体迅速被加热到炉体温度,在0.8 m和1.5 m高度截面上,也就是还原炉炉体中段,绝大部分区域温度在850~900 K之间,且气体温度分布较为均匀,可以预见该部分硅棒表面多晶硅沉积较为均匀。而在2.2 m高度上,也就是硅棒桥接部位附近,硅棒附近存在过热的现象,如图5(d)所示,标记区域气体温度达到1000 K,这意味着该处会有较多的硅微粒生成。硅微粒的生成一方面消耗了更多的TCS等原料,降低了还原过程的转化率,另一方面,过多的硅微粒还会带来电气系统短路等风险。

炉体上方气体温度偏高也从侧面反映了低温的进料气体进入还原炉上行时流速衰减很快,在还原炉上方气体循环不强,对该处温场未造成明显影响。不难理解,还原炉内部气体被高温的硅棒表面加热的同时,硅棒表面流动的气体会带走硅棒表面的热量,因此,优化还原炉内部温度分布的关键是优化炉体内部流场结构。

3.3 硅棒表面温度分布

还原炉内热量传输包括对流传热和辐射传热,对流传热通过高温的混合气体进行,辐射传热的热量则源自1200 K以上的高温硅棒。因为炉壁温度较低,将接受来自高温硅棒的辐射传热,而对于内圈硅棒,既有电流热效应存在,又要受高温的外圈硅棒的影响,外圈硅棒对内圈硅棒向外辐射的屏蔽作用不可忽视。因此,除了硅棒通过气体的对流换热,硅棒与硅棒之间辐射功率对硅棒表面温度分布也有着重要的影响。通过引入辐射传热模型还得到了硅棒及硅棒表面温度分布情况。

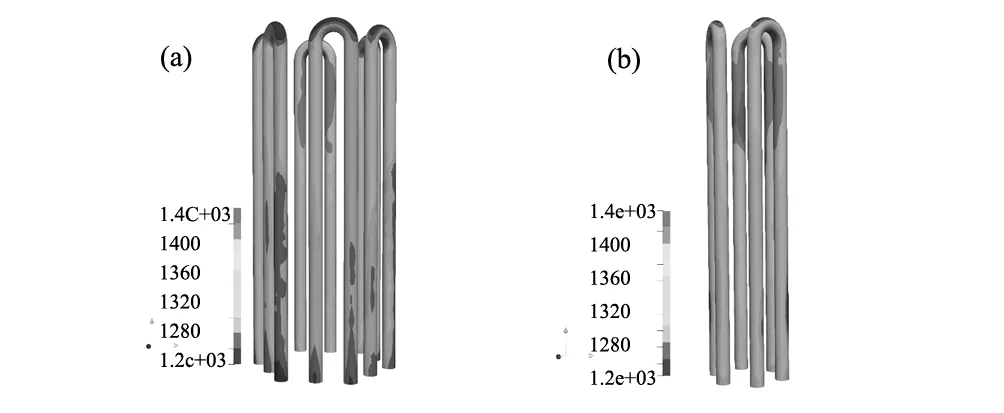

图6 (a)外圈(b)内圈硅棒表面温度分布 Fig.6 Temperature distribution of (a)outer and (b)inner ring rods

图7 实际开炉时硅棒外观 Fig.7 Actual production of silicon rods

图6(a)和图6(b)分别是外圈硅棒和内圈硅棒表面温度分布云图。和还原炉内较高温度气体分布区域相近,在硅棒桥接处及桥接下方区域,硅棒表面温度较高,且内圈硅棒表面温度明显高于外圈。该区域硅棒表面特别是内圈每对硅棒内侧,表面温度达到1400 K以上,存在硅棒过热的情况。由阿伦尼乌斯公式,过高的沉积区域温度必然会导致局部区域沉积速度过快,这对于电子级多晶硅所需要的均匀的硅棒表面十分不利。上述结论也得到了实际生产的验证,如图7所示,硅棒中段表面沉积均匀,而桥接处及桥接处下方附近非致密料较多。

4 结 论

本文同时考虑了质量、能量和动量传递,利用PolySim软件网格划分模块建立了符合要求的电子级多晶硅CVD还原炉模型,并进而计算得到还原炉内流场与温场等的分布情况。结果表明,建模结果与实际生产情况是十分吻合的,以还原炉单位多晶硅电耗为例,模拟值与实际值相差小于5%,而对于外圈硅棒上端测温点处温度,模拟计算值与实际测量值分别为1416 K和1380 K,误差小于3%。实验验证了还原炉内气体循环的存在,模拟结果表明,现役还原炉内部气体循环较弱,这表现在内部进料气体在上行到硅棒中部时,气体流速大幅降低,在还原炉上方桥接附近形成了较大区域的气体停滞区,这在一定程度上促使硅棒桥接附近硅棒表面过热和气体温度过高,导致该区域硅棒表面沉积不均匀,这也解释了硅棒桥接处大量的非致密料的产生。因此,有必要从提高还原炉内气体循环强度的角度,进一步研究底盘喷嘴和出气口的布置,优化还原炉内流场,实现更加均匀的硅棒表面温度分布,从而提升每炉次电子级多晶硅料的比重。