搅拌摩擦加工对Mg-Zn-Y-Nd合金厚板组织与性能的影响

徐雪雪, 朱世杰, 王 青, 王利国, 孙玉峰, 关绍康

(郑州大学 材料科学与工程学院 河南省先进镁合金重点实验室,郑州 450000)

镁合金具有重量轻、比强度高、可降解、优良的生物相容性和力学相容性等特点,成为新一代最具发展潜力的航空航天、汽车等领域金属结构材料和生物医用金属材料[1];但镁合金在应用中一直存在着两大难题:力学性能较低和腐蚀速率过快且不均匀。近年来,许多研究者采用大塑性变形技术来获得镁合金细晶材料,从而提高其性能。搅拌摩擦加工技术(friction stir processing,FSP)是Mishra等[2]根据搅拌摩擦焊技术(friction stir welding,FSW)原理提出的一种新型大塑性变形加工技术,其主要通过搅拌头的高速旋转和移动,在材料内部引入摩擦热和剧烈的塑性变形,使材料发生动态再结晶,达到细化晶粒和第二相、均匀组织,从而提高综合性能的效果。与其他大塑性变形技术相比,FSP具有高效、加工尺寸变化范围广、不改变工件形状及尺寸和绿色节能等优势[3-4],且具备塑性变形大、应变率高的特点,可获得表面平整、无宏观缺陷的材料,在制备细晶或超细晶材料领域得到广泛的应用[5-10];但目前镁合金搅拌摩擦加工技术多应用于厚度为6 mm以下的材料改性中[11-15],得到细晶组织的样品尺寸较小,无法有效的利用,因此,有必要选用较大尺寸搅拌头对镁合金进行搅拌摩擦加工。由于单面搅拌摩擦加工时在板材厚度方向上存在温度梯度[16-18],造成加工区域组织不均匀,文献研究表明双面搅拌摩擦焊能够获得组织均匀且晶粒细小的搅拌区[19-21]。本工作以Mg-Zn-Y-Nd合金为研究对象,选用搅拌针长度为10 mm的搅拌头对其进行单面和双面搅拌摩擦加工,研究其微观组织、力学性能和在模拟体液中的耐腐蚀性能。

1 实验材料与方法

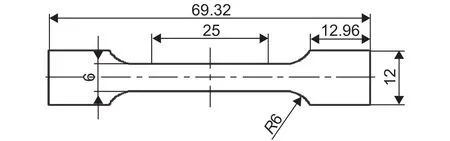

实验材料为铸态Mg-2Zn-0.5Y-0.5Nd合金(成分见表1)。FSP前对Mg-Zn-Y-Nd合金铸锭进行均匀化退火,退火工艺为430 ℃下保温72 h。均匀化退火处理之后采用电火花线切割机将圆柱锭合金加工成尺寸为300 mm × 70 mm × 12 mm的板材,对板材表面进行清洗和打磨,以去除表面的油污和氧化皮。实验使用的是FSW-LM-AM16-2D龙门式搅拌摩擦焊设备,选用的搅拌头的轴肩为平面内凹型,搅拌针长度为10 mm,焊机主轴倾斜角度为2.5°。其单面和双面搅拌摩擦加工工艺参数为旋转速率800 r/min、前进速率60 mm/min,双面FSP过程如图1所示。

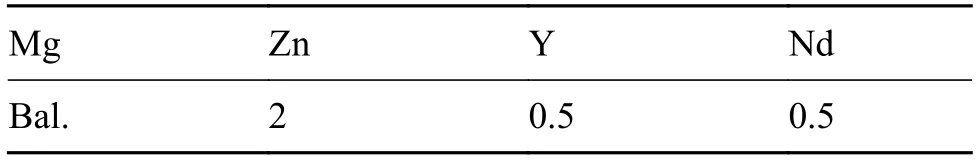

表1 Mg-2Zn-0.5Y-0.5Nd合金成分(质量分数/%)Table1 Composition of Mg-2Zn-0.5Y-0.5Nd alloy(mass fraction/%)

图1 双面FSP过程示意图Fig.1 Schematic diagram of double-side FSP

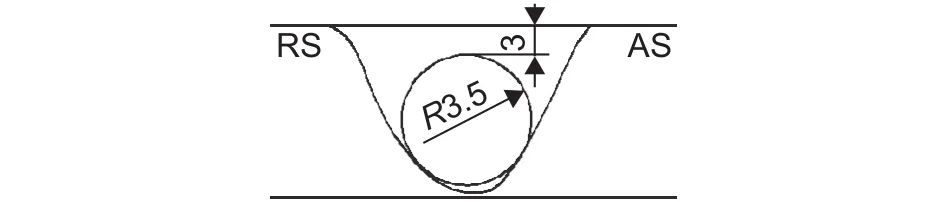

采用Leica DM4000M型金相显微镜对加工区域分区进行显微组织观察分析。采用配有EDAX能谱仪(energy dispersive spectrometer,EDS)的Philips-Quanta-2000型扫描电子显微镜(scanning electron microscopy,SEM)分析铸态、均匀化退火态和FSP态合金中第二相的成分、大小形貌和分布情况等。采用HXD-1000TMSC/LCD型数字式显微硬度计对均匀化退火态和FSP态镁合金进行显微硬度值的测定,实验加载载荷为0.98 N,载荷保持时间为15 s。选用SHIMADZU(AG-1C)50 KN立式材料万能试验机来测量均匀化退火态和FSP态合金的抗拉强度和伸长率,拉伸速率设为0.5 mm/min,根据GB/T1685—2013并结合搅拌摩擦加工试样搅拌区的尺寸制定拉伸试样的加工尺寸,具体拉伸试样尺寸如图2所示,试样厚度为3 mm。

图2 拉伸试样示意图Fig.2 Schematic diagram of tensile specimen

根据搅拌摩擦加工态合金搅拌区的组织特征,按图3所示进行取样,采用失重分析方法对其在模拟体液(simulated body fluid, SBF)中的耐腐蚀性能进行测试,模拟体液的主要成分如表2所示。失重分析选取的浸泡时间分别为24 h、48 h、72 h、96 h和120 h,每个参数的合金设置三个平行试样,计算三个试样的腐蚀速率后求平均值,得到该合金在SBF中的腐蚀速率。腐蚀速率v/(mg·cm-2·h-1)的计算公式如下[22]:

式中:ΔW为测试试样浸泡前后的质量差,mg;S为试样的测试面积,cm2;t为浸泡时间,h。

图3 腐蚀性能测试试样的取样位置示意图Fig.3 Schematic diagram of specimen location for corrosion test

表2 模拟体液的主要成分(1000 mL)Table2 Main components of SBF(1000 mL)

2 结果与分析

2.1 微观组织

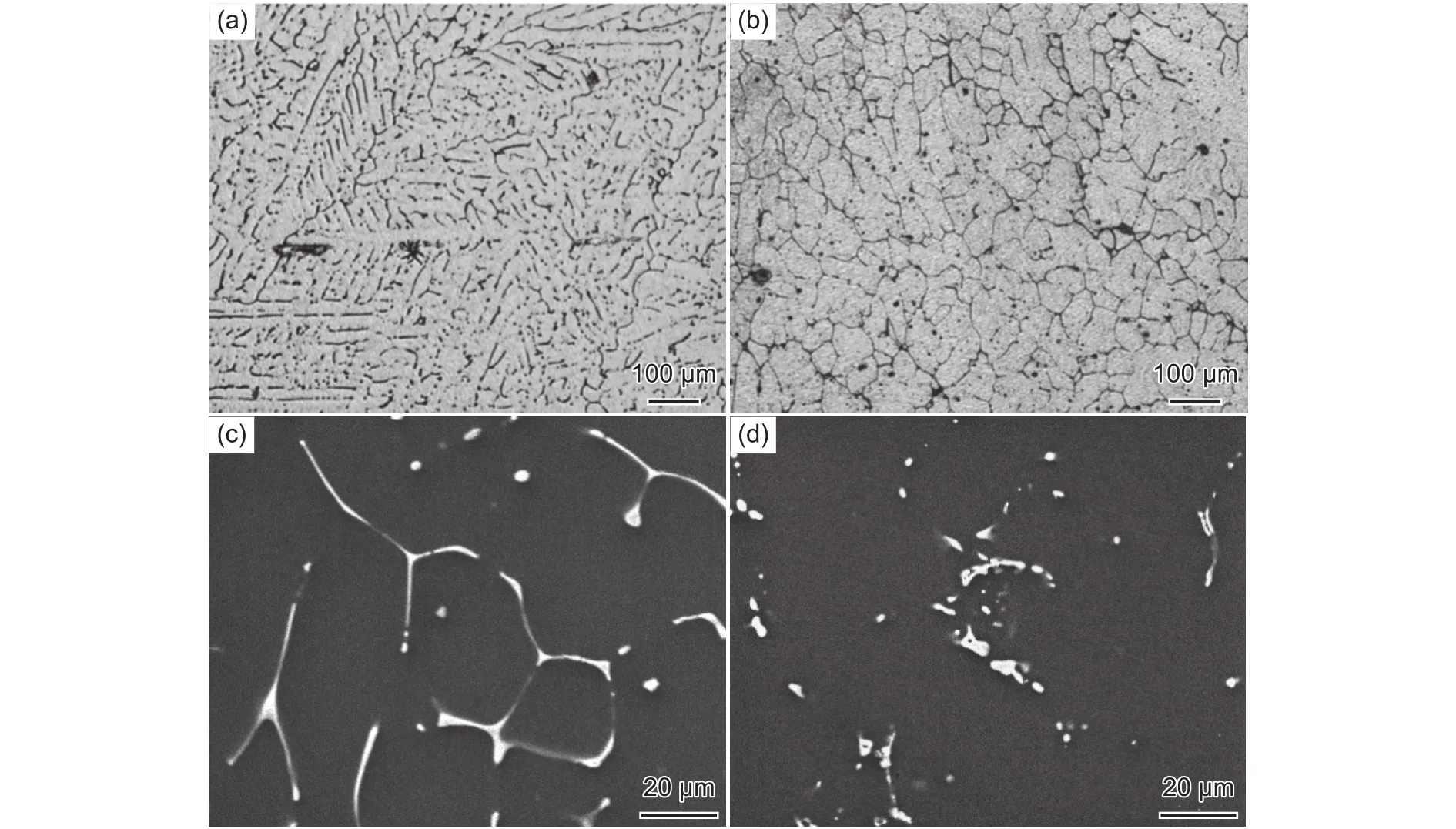

图4是铸态Mg-Zn-Y-Nd合金经430 ℃ × 72 h均匀化退火前后的微观组织。从图4可以看出,铸态Mg-Zn-Y-Nd合金第二相较为粗大,主要为沿晶界分布的长条状第二相和晶粒内部的颗粒状第二相。合金经均匀化退火后,组织中沿晶界分布的长条状第二相部分固溶到基体中,晶粒逐渐趋于等轴。

图4 Mg-Zn-Y-Nd合金均匀化退火前后的微观组织(a),(c)铸态;(b),(d)均匀化退火态Fig.4 Microstructures of Mg-Zn-Y-Nd alloy before and after homogenizing annealing(a),(c)as-cast;(b),(d)homogenizing annealing

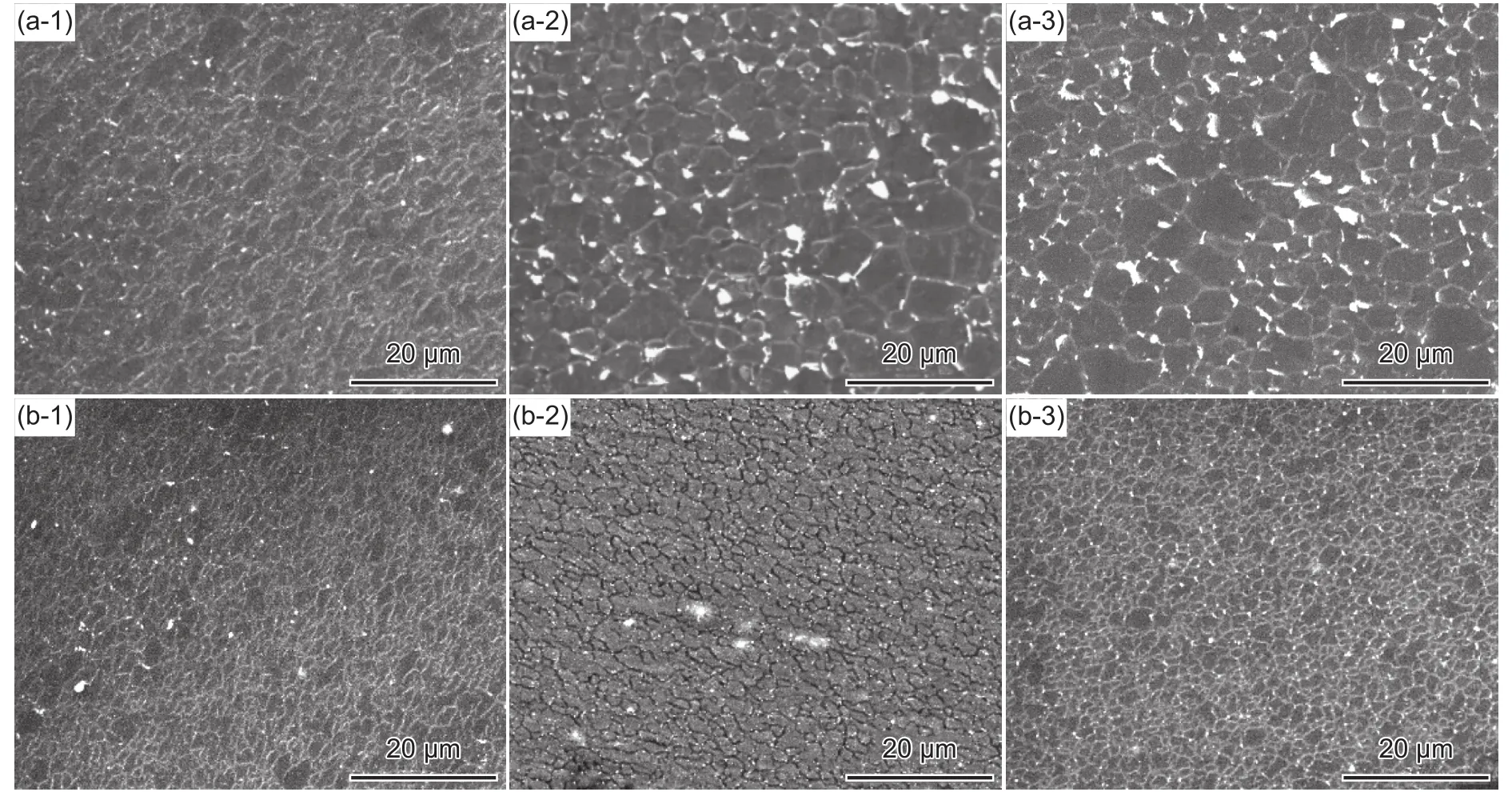

图5 为FSP态试样搅拌区的微观组织。由图5可以看出,经FSP后搅拌区的组织呈细小的等轴晶。单面FSP后搅拌区自上部、中部至下部样品平均晶粒尺寸越来越大,依次为4.45 μm、5.08 μm和5.30 μm。这是由于FSP过程中轴肩与金属摩擦产生的摩擦热占加工过程中总产热量的80%[23],受温度梯度的影响,热作用自上而下逐渐减小,再结晶晶粒的长大速率不同,且焊缝底部的热量在垫板的冷却作用下快速散失,故上部搅拌区组织受到热输入和搅拌作用最为剧烈,晶粒被破碎发生动态回复和再结晶,因此得到的组织晶粒较细小均匀;而随着厚度的增加,中部和下部搅拌区受到的热和机械搅拌作用减小,组织的动态回复和再结晶过程进行得不充分,导致组织晶粒粗大且不均匀。双面FSP后合金搅拌区上部、中部和下部的平均晶粒尺寸分别为3.93 μm、3.20 μm和3.19 μm,较单面FSP后合金组织分布更加均匀和细小。这是由于双面FSP时的下部搅拌区为原始单面FSP的上部搅拌区,双面FSP时的上部搅拌区为原始单面FSP的下部搅拌区,搅拌区组织受到2次FSP,晶粒被2次破碎并发生动态回复和再结晶,故双面FSP得到的搅拌区的组织晶粒均匀细小。FSP之后合金中粗大的第二相显著细化,数量明显减少。这是由于在搅拌摩擦加工过程中粗大的第二相在搅拌头的机械搅拌作用下发生破碎,破碎形成尺寸较小的第二相在热作用下固溶到基体中,在冷却过程中会重新析出尺寸更加细小、分布更加弥散的第二相。

2.2 力学性能

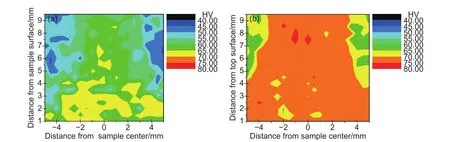

图6为搅拌摩擦加工态试样加工区域横截面的硬度面分布,图中不同的颜色代表不同的硬度值。均匀化退火态Mg-Zn-Y-Nd合金的显微硬度值为43.3HV,合金经过FSP之后,显微硬度有一定程度的提高,其中搅拌区显微硬度值提高明显,热机影响区提高相对较少,且越远离搅拌区,显微硬度值提高得越少。由图6(a)可知,单面FSP后合金搅拌区的上部、中部和下部的最高硬度值分别为69.6HV、66.3HV和64.1HV,呈现出逐渐减小的趋势,搅拌区的显微硬度值分布不均匀,这与其组织分布相一致。由图6(b)可知,双面FSP后合金搅拌区的显微硬度值进一步提高,多分布在70HV~75HV之间,搅拌区显微硬度值分布均匀。这是由于经过双面FSP之后搅拌区合金组织更加细小,且第二相分布更加均匀,细晶强化和固溶强化效应明显增强,因此搅拌区合金的显微硬度值有了明显的提高。

图5 搅拌摩擦加工态Mg-Zn-Y-Nd合金试样搅拌区的微观组织 (a)单面搅拌摩擦加工态;(b)双面搅拌摩擦加工态;(1)上部;(2)中部;(3)下部Fig.5 Microstructures of stirring zone of friction stir processed Mg-Zn-Y-Nd samples (a)single-side FSP;(b)double-side FSP;(1)upper;(2)middle;(3)lower

图6 搅拌摩擦加工态Mg-Zn-Y-Nd合金试样加工区域横截面的硬度面分布 (a)单面搅拌摩擦;(b)双面搅拌摩擦Fig.6 Hardness profile distributions of cross section in processing areas of friction stir processed Mg-Zn-Y-Nd specimens (a)single-side FSP;(b)double-side FSP

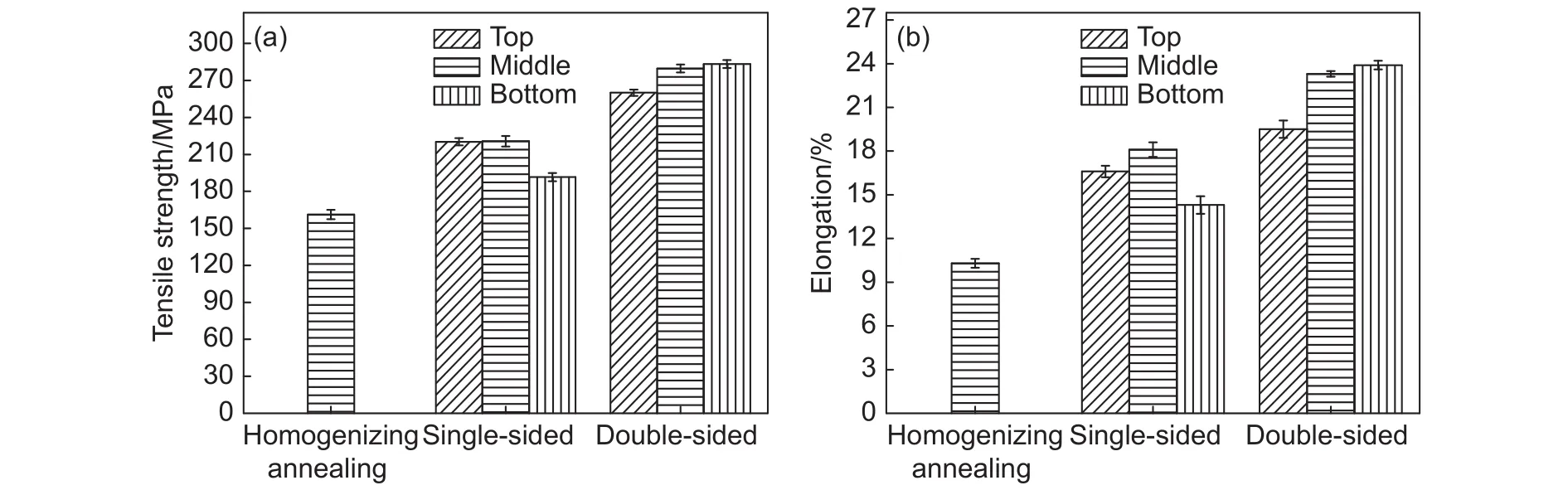

图7 为FSP态试样沿加工区域厚度方向上的分层拉伸性能。均匀化退火态合金的抗拉强度为161.3 MPa,伸长率为10%。由Hall-Petch公式可知,晶粒细化可以提高金属材料的强度。单面FSP合金搅拌区的上层、中层和下层的抗拉强度分别为200.0 MPa、220.7 MPa和191.6 MPa,伸长率分别为16.6%、18.1%和14.3%,双面FSP合金搅拌区的上层、中层和下层的抗拉强度分别为260.5 MPa、279.1 MPa和283.3 MPa,伸长率分别为18.3%、23.6%和23.9%。单面FSP态合金其抗拉强度和伸长率均呈现出先增大后减小的趋势,而双面FSP态合金呈现逐渐增大,且中部和下部差别不大。分析其原因为,单面FSP态合金尽管上部搅拌区组织晶粒较为细小,第二相数量较少且分布弥散,但在轴肩的强烈作用下该区域组织具有一定的流向性,在塑性变形过程中容易出现分层现象,导致其抗拉强度和伸长率降低;而下部搅拌区组织不均匀,且第二相颗粒较大,拉伸变形过程中容易在粗大晶粒和细小晶粒交界处和粗大第二相处应力集中,裂纹容易在这些位置形成并迅速扩展,进而导致试样发生断裂。双面FSP后合金搅拌区晶粒组织进一步细化,因此,双面FSP态合金搅拌区的抗拉强度明显升高。此外,第二相溶解到基体中也会起到固溶强化作用。晶粒细化有利于合金在拉伸变形过程中晶粒间的协调,使材料均匀变形,细小弥散分布的第二相能够阻碍拉伸过程中裂纹的扩展和聚集,减缓断裂的发生,因此,双面搅拌摩擦加工后合金的伸长率明显提高。中部搅拌区和下部搅拌区的组织均匀,其抗拉强度和伸长率相差不大,而上部搅拌区组织具有一定的流向性,导致其综合力学性能有所降低。

图7 搅拌摩擦加工Mg-Zn-Y-Nd合金试样沿加工区域厚度方向上的分层拉伸性能 (a)抗拉强度;(b)伸长率Fig.7 Tensile properties of FSP Mg-Zn-Y-Nd specimen along thickness direction of processing area (a)tensile strength;(b)elongation

2.3 耐腐蚀性

图8 为不同状态Mg-Zn-Y-Nd合金试样在模拟体液中的失重量和腐蚀速率。由图8(a)可以看出,随着浸泡时间的延长,试样的失重量逐渐增加。不同状态合金试样在模拟体液中的腐蚀速率如图8(b),均匀化退火态试样、单面FSP试样和双面FSP试样在模拟体液中浸泡5天后的平均腐蚀速率分别为0.346 mg·cm-2·h-1、0.171 mg·cm-2·h-1和0.102 mg·cm-2·h-1,FSP态试样的腐蚀速率明显小于均匀化退火态,且双面FSP试样的平均腐蚀速率最小,说明其在模拟体液中的耐腐蚀性能最好。

图9为不同状态合金试样在SBF中浸泡5天的宏观腐蚀产物形貌及能谱图。由图9(a-1)(a-2)可以看出,均匀化退火态合金试样腐蚀较为严重,腐蚀产物大量脱落,表面出现大量的点蚀坑;图9(b-1)(b-2)(c-1)(c-2)可以看出,单面FSP和双面FSP合金试样腐蚀产物表面较为平整,没有大块腐蚀产物脱落,但由于单面FSP合金试样组织不均匀,部分位置出现龟裂纹,双面FSP合金试样基本没有龟裂纹出现。这是由于均匀化退火态合金组织中晶粒和第二相仍较为粗大,且其合金表面主要元素为Mg和O,如图9(a-3),在模拟体液中镁基体和第二相之间容易形成原电池,发生点蚀现象,且反应生成的腐蚀产物容易脱落,对基体起不到保护作用,使合金试样腐蚀严重;FSP后合金晶粒得到明显细化,在模拟体液中浸泡5天后,试样表面腐蚀产物成分中除Mg、Zn、Y、Nd四种元素外,还含有C、O、Na、P、Ca等元素,如图9(b-3)(c-3),说明FSP合金试样在模拟体液中浸泡后表面形成Ca-P-Mg和MgCO3盐类腐蚀产物,且腐蚀产物在浸泡过程中很好地附着在镁基体上,对镁基体起到良好的保护作用,阻碍腐蚀的进行。双面FSP合金搅拌区组织晶粒更加均匀细小,第二相颗粒尺寸也更为细小,且呈弥散分布,形成的腐蚀产物层更为致密,因此在模拟体液中耐腐蚀性能更好。

图8 不同状态Mg-Zn-Y-Nd试样在SBF中的失重量和腐蚀速率 (a)失重量;(b)腐蚀速率Fig.8 Mass loss and corrosion rate of Mg-Zn-Y-Nd samples with different states in SBF (a)mass loss;(b)corrosion rate

图9 Mg-Zn-Y-Nd合金均匀化退火态和搅拌摩擦加工态试样在SBF中浸泡5天的腐蚀产物形貌及能谱图 (a)均匀化退火态;(b)单面搅拌摩擦加工态;(c)双面搅拌摩擦加工态;(1)宏观形貌;(2)微观形貌;(3)能谱图Fig.9 Morphologies and energy spectra of corrosion products of homogenizing annealing and friction stir processed specimens of Mg-Zn-Y-Nd alloy immersed in SBF for 5 days (a)homogenizing annealing;(b)single-side FSP;(c)doubleside FSP;(1)macro morphology;(2)microtopography;(3)EDS

3 结论

(1)Mg-Zn-Y-Nd合金经FSP后,其组织明显细化,晶粒呈均匀细小的等轴晶;第二相破碎并溶解,由原始组织中的条块状变为细小的颗粒状。

(2)与均匀化退火态合金相比,FSP态合金搅拌区的显微硬度、抗拉强度和伸长率都明显提高,但上层、中层和下层有差异。单面FSP后合金搅拌区的最高硬度值64~70HV,双面FSP后合金搅拌区的显微硬度值进一步提高,最高硬度值70HV~75HV,搅拌区显微硬度值分布较均匀。单面FSP合金搅拌区的抗拉强度高于190 MPa,伸长率大于14.3%,双面FSP合金搅拌区的抗拉强度高于260 MPa,伸长率大于18.3%。

(3)FSP态合金的耐腐蚀性明显高于均匀化退火态合金,其中双面FSP态合金耐腐蚀性最好,且腐蚀方式由点蚀变为均匀腐蚀。