基于有限元法分析Ti-6Al-4V合金的冲蚀行为

, ,

(西南石油大学 石油与天然气工程学院,成都 610500)

钛合金的比强度、比韧性高且耐高温性好,广泛应用于国防、航空、生物医学及石油化工等重要领域,但是它具有硬度低、耐磨性差等缺点[1-2]。钛合金是高压高温深井用的首选管材[3],但是气层出砂可能会对钛合金油管产生冲蚀,因此,有必要对钛合金的冲蚀行为进行研究。

目前研究冲蚀行为多采用模拟计算方法,对遭受冲蚀破坏比较严重的部件结构进行建模分析,然后观察冲蚀分布情况和磨损率大小,而评价磨损率的方法通常是选择一些半经验公式,如Tulsa大学基于理论和试验建立的冲蚀模型[4-7]。这种方法能直观地得到模拟结构冲蚀最严重的部位,但它无法形象地揭示冲蚀的机理,而采用有限元软件能从微观层面对冲蚀过程进行动态分析。Takaffoli等采用2D有限元模型模拟菱形颗粒研究了铜靶的冲击行为,高扭曲单元移除和自适应网格技术均被用于处理大变形扭曲单元,具有一定的可行性[8];LIU等[9]采用基于Johnson-Cook塑形和失效模型的有限元技术探讨了不同形状颗粒对延性材料的冲蚀破坏,结果表明颗粒形状对材料的冲蚀破坏有一定影响。王光存[10]在叶轮材料的冲蚀试验基础上进行了有限元仿真的对比分析。

本工作考虑了多颗粒连续冲击的累加作用,通过建立四个SiO2颗粒冲击Ti-6Al-4V合金的三维有限元模型,从微观角度分析了冲蚀过程中的能量变化、表面形貌变化以及不同冲击角度和速率下的冲蚀率变化规律,并通过对比验证了模拟结果的有效性。

1 有限元求解

1.1 几何模型

冲击颗粒为4个连续的等效直径为120 μm的三棱柱,整体保持相同入射方向,冲击速率为55 m/s。靶材是尺寸为1 000 μm×1 000 μm×500 μm的长方体。固体颗粒在冲击过程中变形较小,以质心为参考点进行刚体处理。为了提高计算效率,靶材中央200 μm×200 μm×100 μm区域采用细网格并作为接触从面的点集,其他区域采用粗网格,单元总数为111 584,节点总数为120 111,颗粒和靶材的单元类型分别为C3D4R和C3D8R。研究的靶材相当于嵌在无限大平板中的一小块,因此,把四个侧面上的所有自由度都加以约束;固体颗粒约束Y方向位移,只在ZX平面内运动。初始分析中定义各颗粒和靶材为面面接触,颗粒表面为主面,接触区的点集为从面,颗粒之间不设置接触。接触摩擦设成罚函数,摩擦因数取0.2。共设4个分析步,每个分析步时长为5×10-6s。有限元模型见图1。

图1 有限元模型Fig. 1 Finite element model

1.2 塑性模型和失效准则

采用Johnson-Cook塑性模型,该模型能够准确预测受冲击靶材在高应变率下的塑性变形,忽略温度影响后的表达式可简化为

(1)

Johnson-Cook失效准则基于单元积分点的等效塑性应变的计算和判断,并考虑了应力三轴度、应变率和温度效应,其失效参数定义为

(2)

其中,

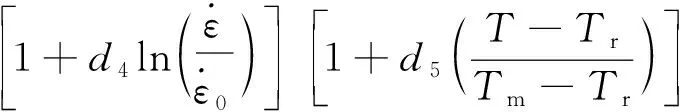

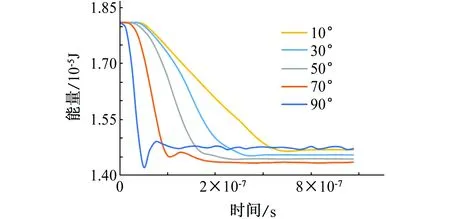

表1 Ti-6Al-4V合金的参数Tab. 1 Parameters of Ti-6Al-4V alloy

2 结果与讨论

2.1 能量变化

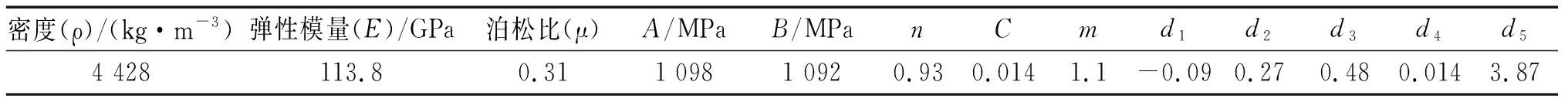

图2为30°冲击角时等效直径为120 μm的三棱柱单颗粒以55 m/s冲击Ti-6Al-4V合金的能量变化情况。由图2可见:颗粒动能的减少和表面内能的增加基本是同步的,碰撞后颗粒动能从1.81×10-5J降至1.47×10-5J,而靶材表面内能增至3.01×10-6J,这部分能量主要用于使靶材表面发生弹塑性形变。图3反映了靶材增加的内能与颗粒动能消耗的比值随角度的变化,颗粒损耗的动能有80%以上被靶材吸收,随角度增大呈现出先升高后降低的趋势,其中30°时吸收的比例最高为88%,这说明在30°时颗粒嵌入靶材发生了严重的塑性变形。

图2 系统能量变化(冲击角30°)Fig. 2 Changes of system energy (impact angle of 30°)

图3 动能吸收随冲击角的变化Fig. 3 Change of kinetic energy absorption vs. impact angles

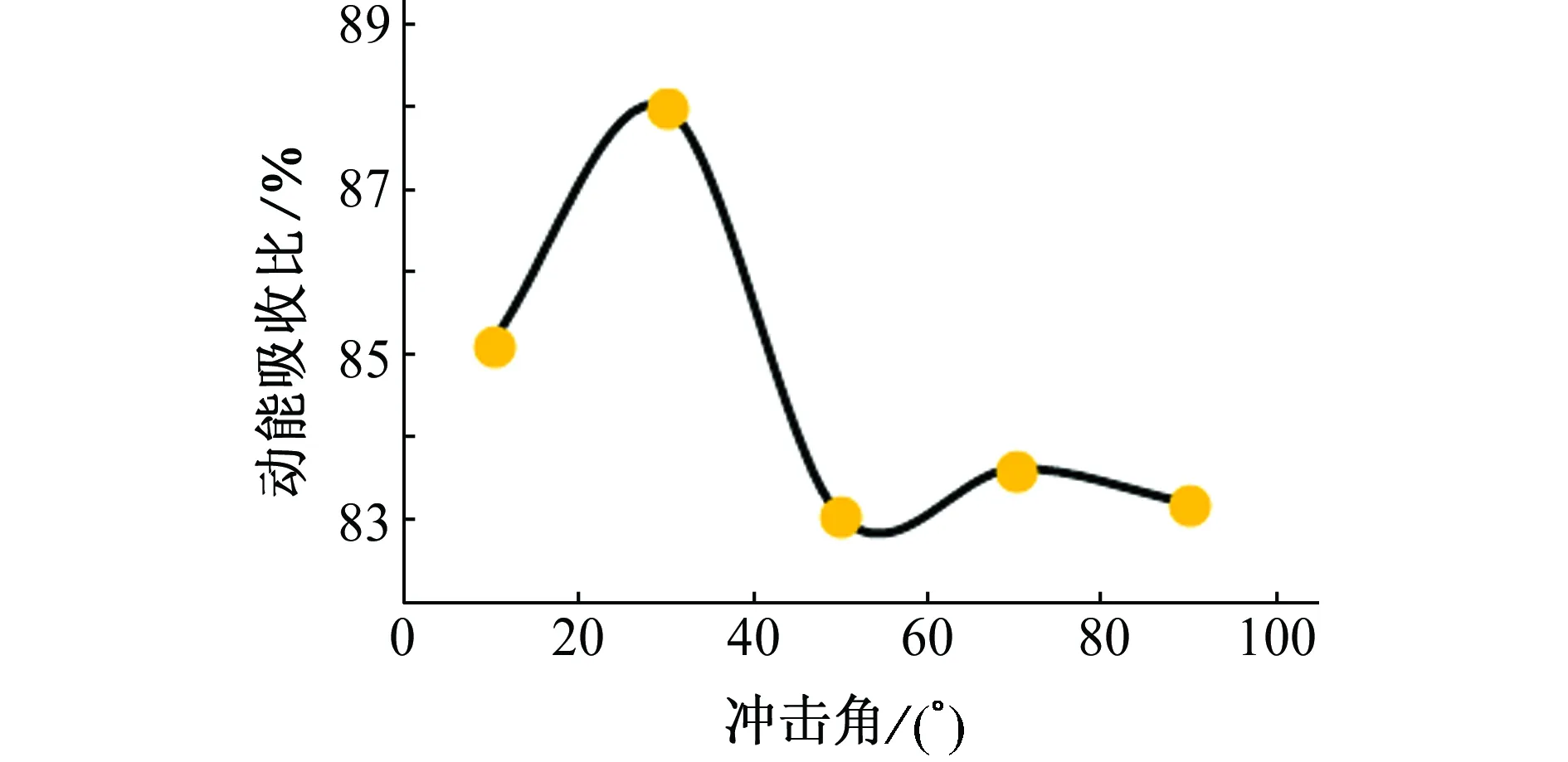

图4反映了不同冲击角度颗粒动能的变化。由图4可见:随着角度的增大,颗粒冲击靶材后动能达到稳定的时间逐渐减少,当冲击角为90°时,颗粒由于靶材弹性形变的作用而产生了明显的反弹加速现象,而在较低冲击角度时并没有出现这种情况。这说明靶材表面的流动性比厚度方向好,低冲击角时颗粒与靶材间的微切削阻力延长了接触时间,换言之颗粒在低冲击角时对材料表面的损害更大,这和WANG等[11]用随机球形颗粒冲击钛合金的模拟结论一致。

图4 不同冲击角的颗粒动能随时间变化Fig. 4 Change of particle kinetic energy vs. time with different impact angles

2.2 冲击坑形貌分析

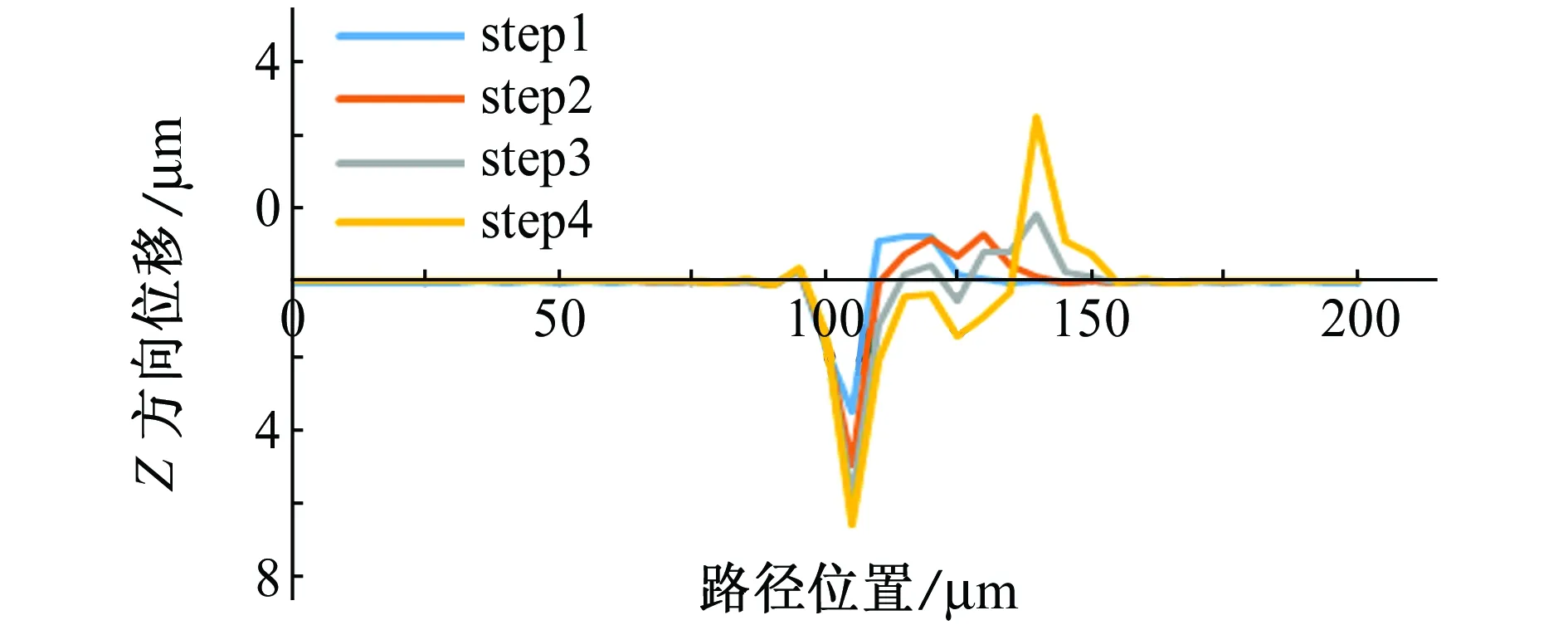

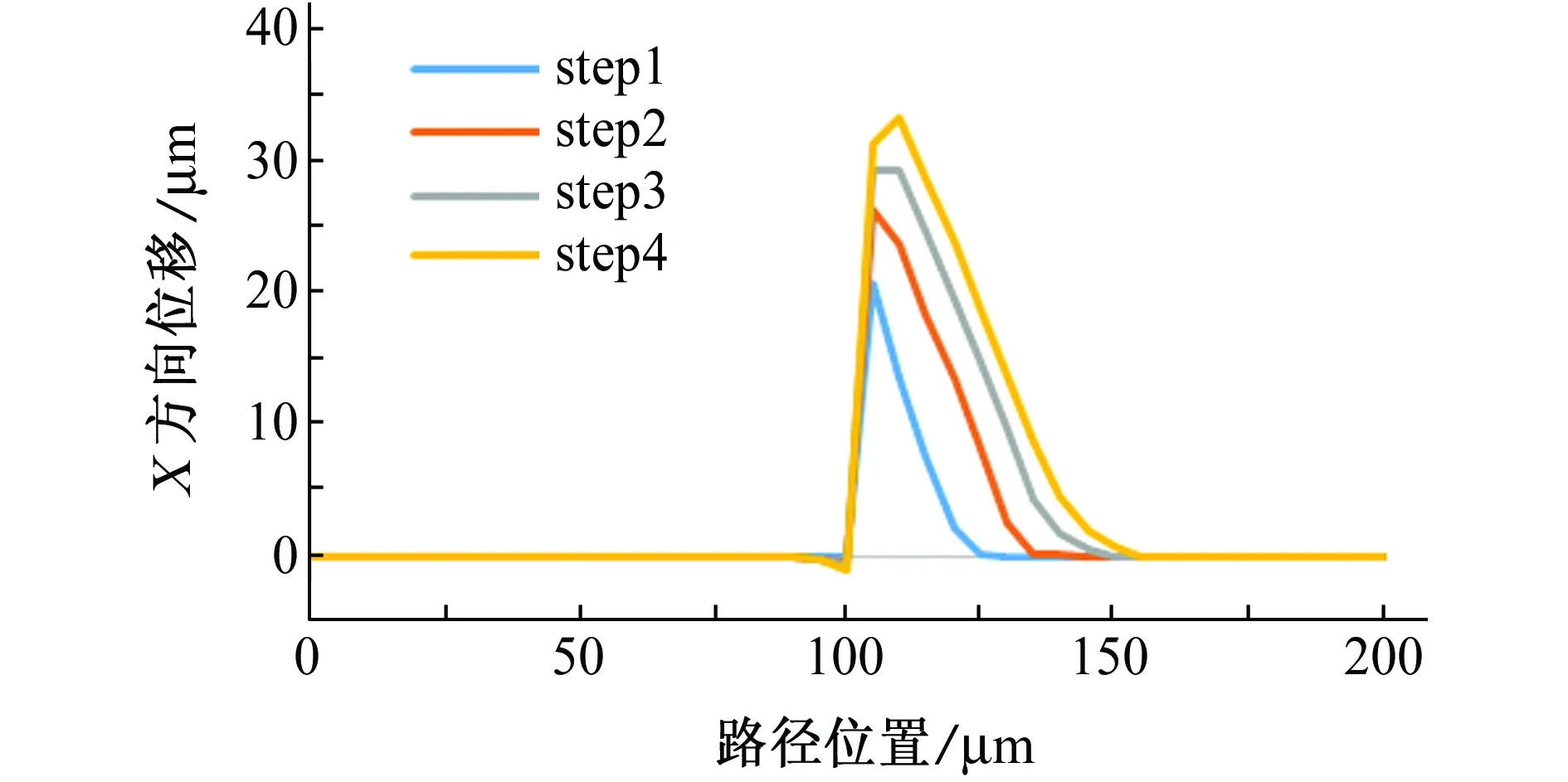

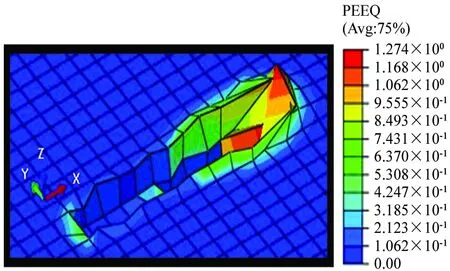

图5和图6从节点位移的角度展示了低冲击角下尖锐颗粒动态的切削挤压作用。通过在接触区的表面中央沿X方向建立一条长度为200 μm的节点路径,图5展示了冲击速率55 m/s,冲击角为10°的情况下,每次冲击后节点的Z方向位移变化,即冲击坑的深度变化。观察发现第一次撞击最为严重,冲击深度值达到3.5 μm,后续撞击使冲击深度缓慢增大,四次撞击后深度为6.6 μm,且能观察到挤出唇高度达到4.5 μm。而图6展示了路径节点在X方向的位移,发现随着碰撞次数的增加发生移动的节点数也增加,说明在切削的同时有挤压作用使表面节点发生了冲击方向的流动。由于低冲击角下冲击速率在X方向的分量比Z方向的大很多,因此路径节点在X方向的位移绝对值较大。图7中展示了相同工况下材料表面的等效塑性应变情况,发现冲蚀坑呈窄长的梨沟状,这正是在三棱柱颗粒连续微切削作用下形成的,同时由于挤压作用在冲击方向上生成了唇片,也是等效塑性应变最大的地方。

图5 路径点Z方向位移(冲击角10°)Fig. 5 Z direction displacement of path node (impact angle of 10°)

图6 路径点X方向位移(冲击角10°)Fig. 6 X direction displacement of path node (impact angle of 10°)

图7 等效塑性应变云图Fig. 7 Cloud pcture of equivalent plastic strain

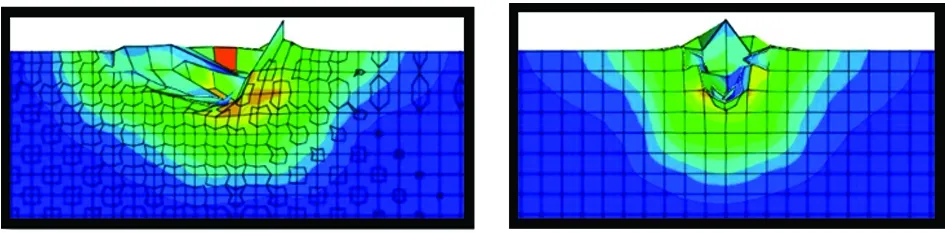

图8展示了靶材在三棱柱颗粒以55 m/s,30°攻角连续冲击后的应力云图,靶材表面发生了明显的塑性变形,中心接触区的失效单元被删除形成了冲击坑,最大等效应力为1 747 MPa,位于接近冲击坑下方的单元,其值远超过靶材的强度极限而处于损伤积累状态。冲蚀坑的边缘生成了凸起的唇片,根据LEVY等提出的塑性材料挤压锻打理论,这些严重变形的微小唇片会在粒子的锻打下经历严重的塑性变形,最后呈片屑状从表面剥落下来。TAKAFFOLI等[12-13]通过基于铝合金的有限元模拟和电镜扫描成功验证了这一过程。图9是文献[2]中颗粒冲击角为30°,冲击速率为30 m/s时Ti-6Al-4V合金冲蚀坑的SEM形貌,结论指出较低角度(30°)时微切削和挤压锻打作用对试样表面会造成较为严重的损伤。

图8 等效应力分布三视图(冲击角30°,速度55 m·s-1)Fig. 8 Three views of equivalent stress distribution (impact angle of 30°, velocity of 55 m·s-1)

图9 冲击坑微观形貌(冲击角30°,30 m·s-1)Fig. 9 Microscopic morphology of impact crater (impact angle of 30°, velocity of 30 m·s-1)

2.3 冲蚀率随角度和速率的变化

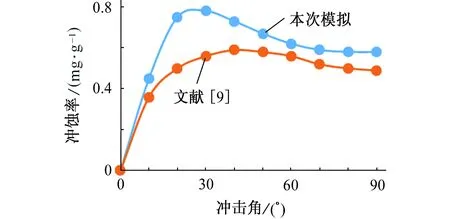

图10是本次模拟和文献[9]中模拟的对比结果。可以看出,随着冲击角的增大,冲蚀率都呈现出先上升后降低的趋势,这和塑性材料的冲蚀特性是一致的。当冲击角为20°~30°时,模拟的冲蚀率最大值为0.78 mg/g,而对比曲线中冲蚀率峰值在40°左右出现,最大值约为0.6 mg/g。造成这种误差的原因可能是采用了更加尖锐的三棱柱作为冲击颗粒,另外文献[9]的模型中颗粒数目较多,为了兼顾计算效率,在接触设置上采用了通用接触而不是面面接触,也是导致结果差异的原因。

图10 冲蚀率随角度变化Fig. 10 Change of erosion rate vs. impact angle

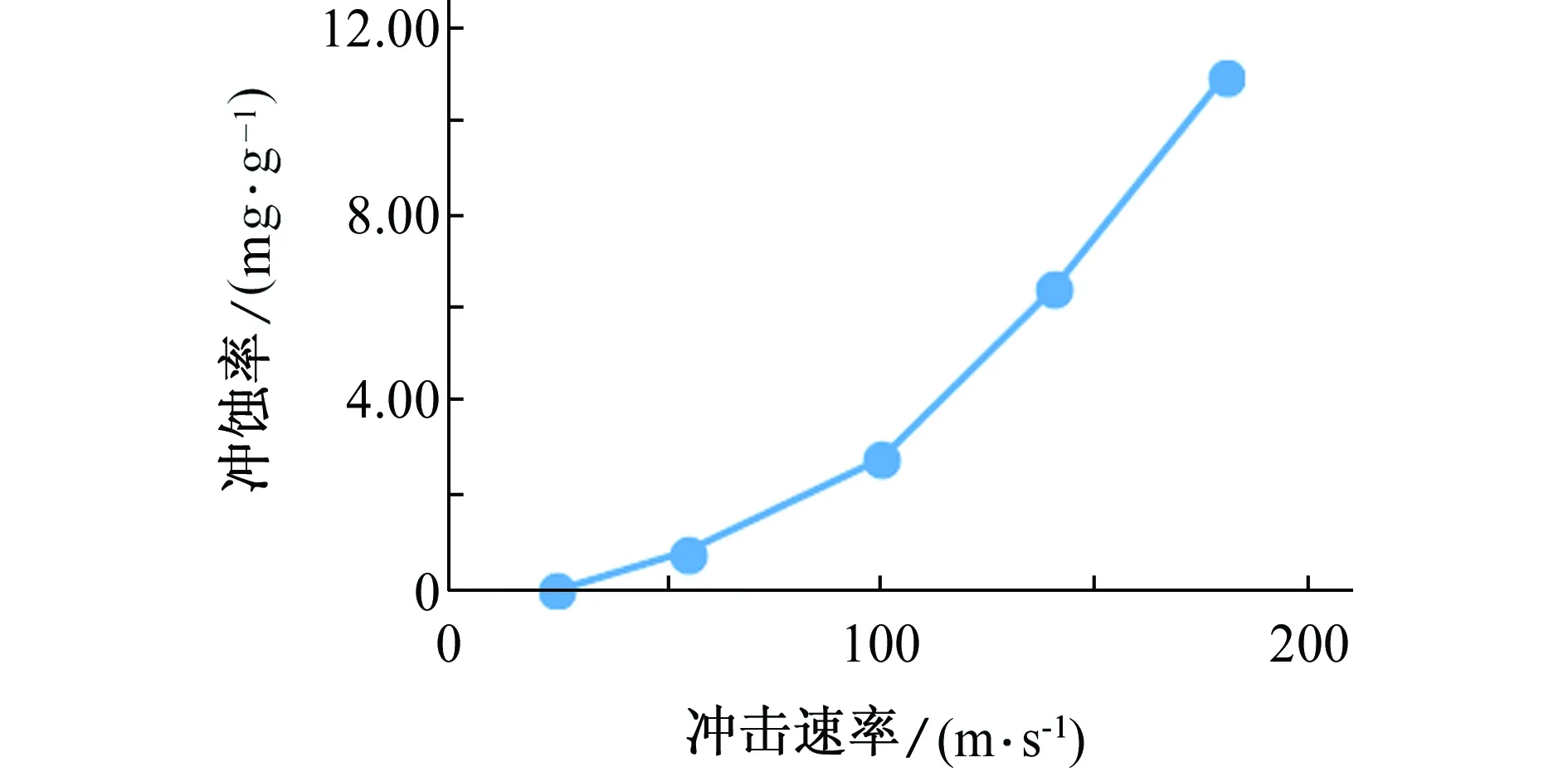

图11中显示,30°冲击角下冲蚀率随着冲刷速率的增大呈指数形上升。当颗粒冲刷速率低至25 m/s时,连续冲击后没有单元发生失效删除,当冲刷速率升至180 m/s时,冲蚀率约为11 mg/g。可见冲刷速率对冲蚀率的影响是很大的,这与通过CFD模拟管件冲蚀的一般结论一致,因此降低冲蚀率最重要的就是控制颗粒的冲刷速率。

图11 冲蚀率随速率变化Fig. 11 Change of erosion rate vs. impact velocity

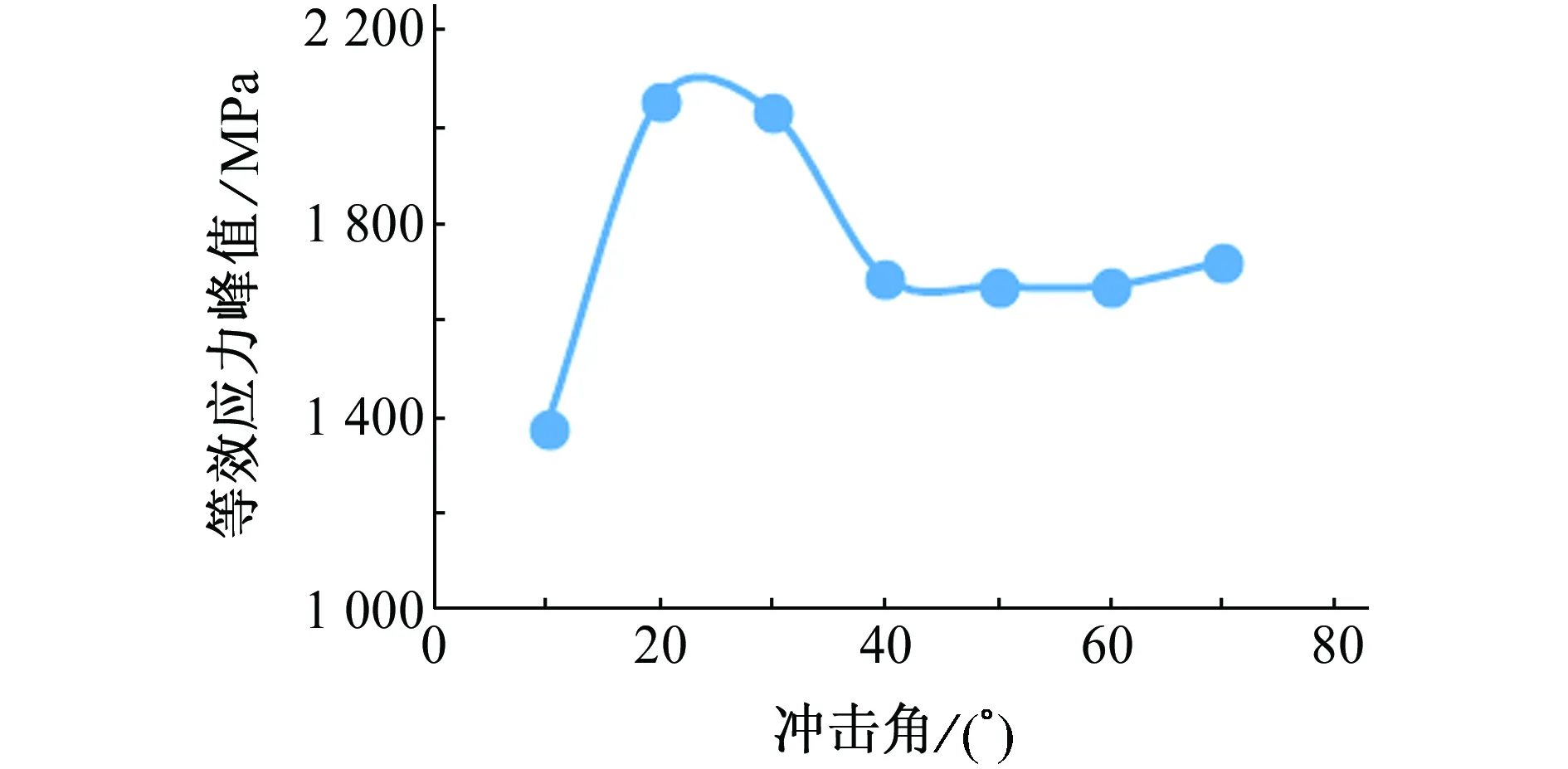

对比图10和图12发现,等效应力峰值、冲蚀率两者随冲击角度的变化规律基本一致,也是先升高后降低,冲击角超过50°后趋于稳定,且等效应力峰值和最大冲蚀率出现的角度范围相同。这是因为发生最大冲蚀率的角度造成单元损伤失效最多,靶材表面的塑性变形最为严重,所以等效应力峰值的大小一定程度也能反映靶材冲蚀的严重性。

图12 等效应力峰值随角度变化Fig. 12 Change of maximum equivalent stress vs. impact angle

3 结论

(1) 低冲击角(30°)条件下,SiO2颗粒对Ti-6Al-4V合金的冲蚀磨损最严重;动能吸收比随冲击角增大呈先增大后减小的趋势,30°时高达88%的颗粒动能被吸收,表面发生弹塑性形变。

(2) 低冲击角下尖锐颗粒对靶材主要是切削挤压作用,并形成狭长的梨沟和挤出唇。

(3) Ti-6Al-4V合金的冲蚀特性随着冲击角的增大呈现先上升后降低的趋势,当冲击角为30°时达到最大冲蚀率;冲蚀率随着冲蚀速率的增大呈指数增长。

(4) 等效应力峰值随冲击角的增大呈先大后小的趋势,最大值出现在20°~30°冲击角范围,等效应力峰值一定程度上能出反映靶材冲蚀的严重性。