PPy/α-Fe2O3复合材料的合成及其耐蚀性

, , , ,

(四川理工学院 材料科学与工程学院,自贡 643000)

镁合金由于优良的综合性能被广泛应用于汽车、航空航天和电子产品等领域[1-2]。近年来,随着环境污染的加剧,金属腐蚀现象日趋严重。研究表明,在金属表面涂覆防腐蚀涂层是一种行之有效且成本较低的保护手段[3-9]。聚吡咯(PPy)是一种常见的导电聚合物,分解温度约为200 ℃,由于其电化学性质稳定,抗氧化性好,制备过程简单,受到了研究者们的青睐[10]。然而,较差的溶解性和加工性等缺陷严重限制了它的应用,因此有必要将聚吡咯和无机材料复合,以对其进行改性。纳米结构的α-Fe2O3[11]拥有良好的物理化学性能,且绿色环保,制备简单,广泛应用于涂料、催化和气敏传感器等领域。

有关聚吡咯复合材料在金属防腐蚀领域的研究已有报道[12-15]。DOMYO等[16]利用阳极聚合法制备了含有聚钼酸根阴离子的聚吡咯导电聚合物,该聚合物表现出了良好的附着性和防腐蚀性能。张爱勤等[17]在硝酸和吡咯单体混合溶液中, 利用电化学聚合法在铝电极表面合成了聚吡咯(PPy)膜,并研究了铝/三氧化二铝/聚吡咯电极在硝酸溶液和氯化钾溶液中的电化学阻抗。柯强等[18]采用乳液聚合法制取了石墨烯片/聚吡咯复合物,增强了环氧树脂涂层的冲击强度和硬度,同时提高了其耐蚀性。然而,目前有关PPy/α-Fe2O3复合材料改性环氧树脂的耐蚀性的研究却鲜见报道。

本工作采用原位化学氧化聚合法将吡咯单体与自制的α-Fe2O3纳米粒子合成为PPy/α-Fe2O3复合材料。采用X射线衍射(XRD)、傅里叶红外光谱仪(FTIR)和扫描电子显微镜(SEM)等手段对复合材料进行了表征。利用PPy/α-Fe2O3复合材料对环氧树脂涂层进行改性,并研究了复合涂层的耐蚀性,以期为相关新型耐蚀涂层的开发提供借鉴。

1 试验

1.1 试样

1.1.1 PPy/α-Fe2O3复合材料的合成

α-Fe2O3纳米粒子的制备过程参见文献[19]。采用原位化学氧化聚合法,将0.4 g α-Fe2O3纳米粒子通过超声分散在50 mL含有0.04 g SDS(十二烷基磺酸钠)表面活性剂的0.5 mol/L柠檬酸水溶液中,超声处理5 min,在室温下搅拌2 h,随后加入0.5 g吡咯单体。最后加入5 mL三氯化铁(nFeCl3∶n吡咯单体=1∶1)水溶液,再超声处理5 min,继续搅拌2 h,用无水乙醇和水洗涤,在50 ℃下真空干燥,得到PPy/α-Fe2O3复合材料,记为S-0.5。重复上述制备过程,将柠檬酸的浓度变为0.25 mol/L,0.75 mol/L和1 mol/L,得到不同的PPy/α-Fe2O3复合材料,分别记为S-0.25,S-0.75和S-1。

1.1.2 改性防腐蚀涂层的制备

使用溶剂N-甲基吡咯烷酮将制备好的PPy/α-Fe2O3复合材料均匀地分散在E-44环氧树脂中,加入固化剂(T31),即得到复合改性防腐蚀涂料。镁合金表面使用金相砂纸(400~1 000号)逐级打磨并抛光,然后用乙醇、丙酮除油,去离子水冲洗,干燥备用。将制备好的PPy/α-Fe2O3复合改性防腐蚀涂料均匀地涂覆在镁合金表面,常温固化后备用。

1.2 试验方法

使用德国Bruker公司生产的D2 PHASER X射线衍射仪对PPy/α-Fe2O3复合材料的物相进行分析;使用美国赛默飞世尔公司生产的Nicolet 6700傅里叶变换红外光谱仪对PPy/α-Fe2O3复合材料的成分进行分析;使用捷克Tescan公司生产的VEGA3扫描电子显微镜对PPy/α-Fe2O3复合材料的形貌进行观察。

将涂覆涂层的镁合金试片放置在3.5%(质量分数,下同)NaCl溶液中。使用CHI660E电化学综合测试工作站测量Tafel曲线和电化学阻抗谱。采用三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,试样为工作电极。文中电位若无特指,均相对于SCE。Tafel 曲线扫描范围为-0.5~+0.5 V,扫描速率为1 mV/s。电化学阻抗谱的的频率范围为:0.01~105Hz,振幅为5 mV。

参照GB 10125-1997《人造气氛腐蚀试验 盐雾试验》,使用美国Q-Panel公司生产的Q-FOG盐雾试验箱对S-0.5改性涂层试样进行盐雾试验,盐雾采用质量浓度为50 g/L的NaCl水溶液,试验时间为168 h,试验温度为30 ℃。使用QFH-A漆膜划格器(天津市精科材料试验机厂)对涂层试样进行附着力试验,参照IS02409-1974标准对涂层的附着力进行评级。

2 结果与讨论

2.1 复合材料的结构及形貌

由图1可见:试样的XRD图谱与标准PDF卡片(33-0664)的相符,均出现了有六方晶体结构的α-Fe2O3的特征衍射峰,表明试样中含有α-Fe2O3。由于聚吡咯产生的衍射峰强度较弱,因此在XRD图谱中并未明显观察到聚吡咯的衍射峰。

图1 不同PPy/α-Fe2O3复合材料的XRD图谱Fig. 1XRD patterns of different PPy/α-Fe2O3 composites

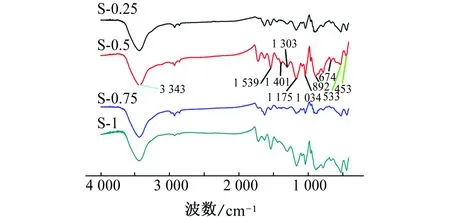

由图2可见:在1 539 cm-1和1 401 cm-1处的吸收峰是由吡咯环的反对称和对称伸缩振动所引起的;在1 303 cm-1和1 175 cm-1处的吸收峰分别是平面内-C-H弯曲振动特征峰和-C-N伸缩振动峰;面内-N-H弯曲振动和面外-C-H的弯曲振动吸收峰集中在1 034 cm-1和892 cm-1处。在674 cm-1处的吸收峰是由羟基引起的,在3 343 cm-1处的吸收峰为试样表面水的特征吸收峰。三氧化二铁的Fe-O特征峰在533 cm-1和453 cm-1处[20-21]。结合XRD分析结果可知,本工作成功合成了PPy/α-Fe2O3复合材料。

图2 不同PPy/α-Fe2O3复合材料的红外光谱图Fig. 2 Infrared spectra of different PPy/α-Fe2O3composites

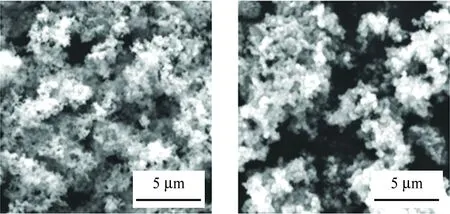

由图3可见:所合成的复合材料由纳米粒子构成;随着柠檬酸浓度的增大,纳米粒子的粒径略有增加。当柠檬酸浓度为0.25 mol/L时,粒子的分散性较差;当柠檬酸浓度为1 mol/L时,S-1试样中的纳米粒子出现了明显的团聚现象。

(a) S-0.25(b) S-0.5

(c) S-0.75(d) S-1图3 复合材料的SEM形貌Fig. 3 SEM morphology of composite materials

2.2 复合涂层的电化学性能

2.2.1 极化曲线

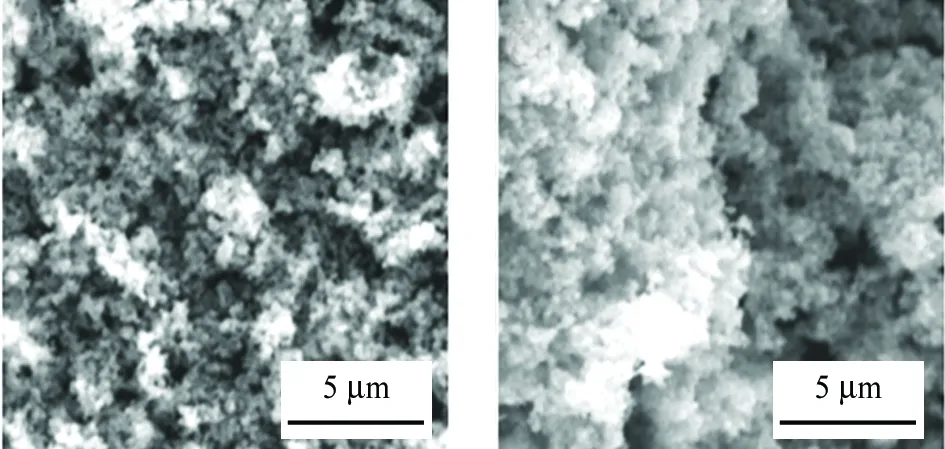

由图4和表1可见:经过改性后,涂层试样的自腐蚀电位和腐蚀电流密度都发生了明显的变化。当柠檬酸浓度为0.5 mol/L和0.75 mol/L时,改性涂层试样的自腐蚀电位相对于未改性试样的分别正移了602.7 mV和574.9 mV,说明改性涂层试样表面生成了钝化膜,减缓腐蚀。但当柠檬酸浓度为0.25 mol/L和1 mol/L时,改性涂层试样的自腐蚀电位发生了负移,这可能是由于柠檬酸浓度过小或过大均不能使PPy/α-Fe2O3复合材料均匀地分散在环氧树脂中,导致膜层出现空隙。S-0.25涂层试样和S-0.5涂层试样的腐蚀电流密度变化明显,分别为5.98×10-4A/m2和3.08×10-6A/m2。一般来说,腐蚀电流密度越小,试样的耐蚀性越好。综上可知,当柠檬酸的浓度为0.5 mol/L时,所制备的PPy/α-Fe2O3复合改性防腐蚀涂层的耐蚀性最好。

图4 经复合材料改性的涂层试样与未改性涂层试样在3.5% NaCl溶液中的Tafel极化曲线Fig. 4 Tafel polarization curves of composite-modified coating samples and unmodified coating sample in 3.5% NaCl solution

试样ba/mVbc/mV腐蚀电流密度/(A·m2)自腐蚀电位/V未改性试样2.7718.5562.60×10-3-1.288 6S-0.25试样4.6474.8495.98×10-4-1.580 5S-0.50试样5.7363.6043.08×10-6-0.685 9S-0.75试样4.0064.5543.77×10-2-0.713 7S-1.00试样7.8279.2711.13×10-3-1.390 7

2.2.2 电化学阻抗谱

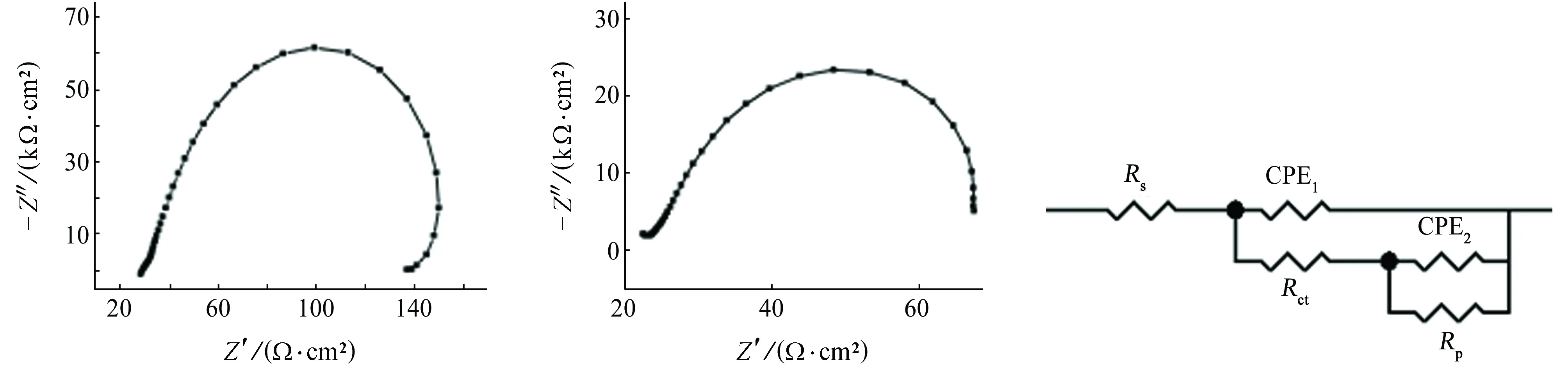

由图5可见:改性涂层试样的阻抗弧明显大于未改性试样的。这表明改性涂层试样的电化学阻抗变大,耐蚀性提高。随着柠檬酸浓度的增大,阻抗弧呈先增大后减小的趋势,当柠檬酸浓度为0.5 mol/L时,交流阻抗达到最大值。这可能是由于柠檬酸的浓度过大,制备的PPy/α-Fe2O3复合材料出现了团聚现象,使复合材料很难均匀地分散在环氧树脂中,此时涂层试样的交流阻抗变小,耐蚀性下降。

电化学阻抗谱采用图5(f)所示等效电路进行拟合,其中Rs为溶液电阻,Rct为电荷转移电阻,Rp为极化电阻。各涂层的等效电路拟合参数值见表2。由表2可见:钝化膜电阻值随着柠檬酸浓度的增加呈现先增大后减小的趋势,当柠檬酸浓度为0.5 mol/L时,电阻值达到最大。

(a) S-0.25试样(b) S-0.5试样(c) S-0.75试样

(d) S-1试样 (e) 空白试样 (f) 电化学阻抗谱的等效电路图图5 经复合材料改性的涂层试样与未改性涂层试样在3.5% NaCl溶液中的电化学阻抗谱及等效电路拟合图Fig. 5 EIS of composite-modified coating samples and unmodified coating sample in 3.5% NaCl solution (a-e) and equivalent circuit diagram (f)

试样Rs/(Ω·cm2)CPE1/(μF·cm-2)Rct/(Ω·cm2)CPE2/(μF·cm-2 Hzn)Rp/(Ω·cm2)n1n2空白试样22.043.98×10-65.3171.09×10-5430.937 11S-0.25试样1 9846.23×10-75 3714.14×10-562 2900.457 50.293 7S-0.5试样15 7909.43×10-12255 1001.58×10-717 320 00010.257 7S-0.75试样13 0809.30×10-12266 1001.46×10-813 44 00010.422 7S-1试样32.352.11×10-637.732.05×10-68811

2.3 复合涂层的盐雾试验和附着力测试结果

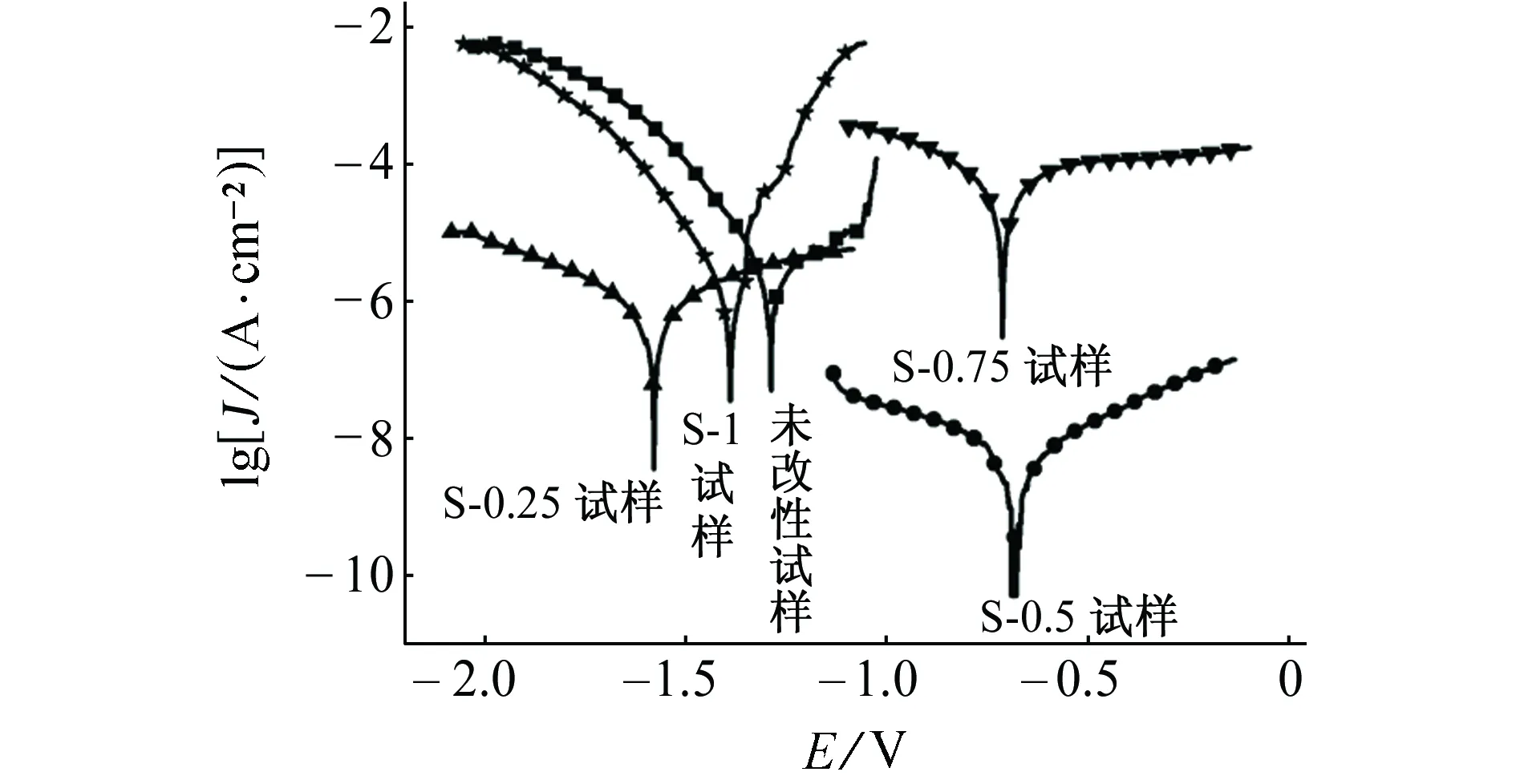

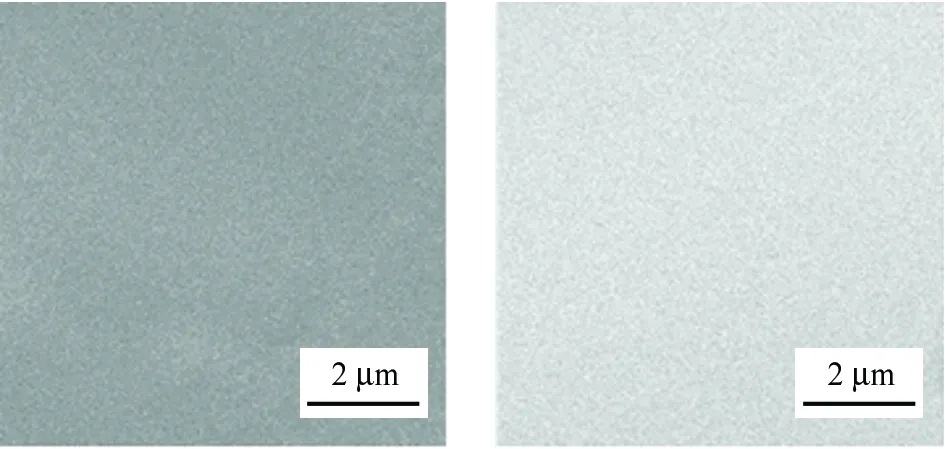

盐雾试验结果表明,经过168 h盐雾试验后,S-0.5涂层试样表面未发生明显的腐蚀,满足NaCl盐雾试验要求,见图6。由图6可见:S-0.5涂层试样的耐蚀性能优异。

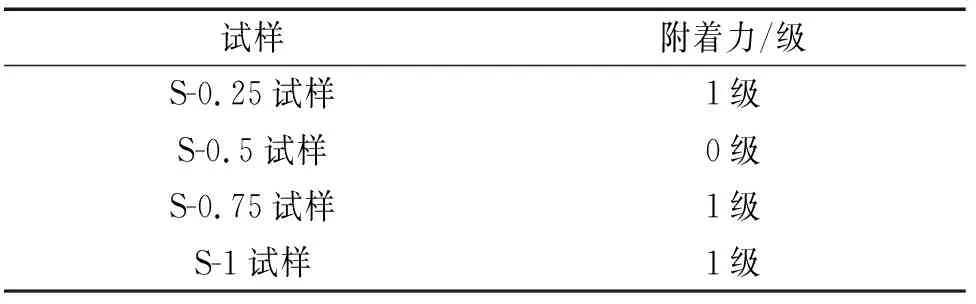

由表3可见,4种经复合材料改性的涂层试样的附着力均达到1级及以上,表明改性涂层的附着力优异。

3 结论

(1) 采用原位化学氧化聚合法成功制备了PPy/α-Fe2O3复合材料,通过SEM,FT-IR等手段研究了柠檬酸的浓度对产物形貌和结构的影响。并对环氧树脂进行了改性。

(a) 试验前(b) 试验后图6 盐雾试验前后S-0.5涂层试样的表面SEM形貌Fig. 6 SEM morphology of S-0.5 coating sample before and after salt spray test

(2) 柠檬酸的浓度极大地影响了复合涂料改性涂层的耐蚀性。随着柠檬酸浓度的增加,复合涂料改性涂层的耐蚀性呈现先增大后减小的趋势。

(3) 当柠檬酸的浓度为0.5 mol/L时,制备的PPy/α-Fe2O3复合材料改性涂层的耐蚀性最佳,此时涂层试样的自腐蚀电位为-0.685 9 V,腐蚀电流密度为3.08×10-6A/m2,交流阻抗最大,是一种性能优异的防腐蚀材料。

表3 几种改性涂层试样的附着力Tab. 3 Adhesion of several midified coating samples