干热岩钻探关键技术探索

王勇军,代娜,郑宇轩

(山东省地质矿产勘查开发局第二水文地质工程地质大队,山东 德州 253012)

全球干热岩资源十分丰富,其蕴藏的地热能比蒸汽型、热水型、裂隙型地热资源都大得多,比石油、天然气、煤的热能总和还要大。仅较浅层的干热岩中就蕴藏有100亿夸特的热能(1夸特相当于1.8亿桶石油),这些能量是包括石油、天热气、煤在内的所有化石燃料能量的300多倍[1]。目前我国干热岩的研究还处于初始阶段,但发达国家开发干热岩技术已被试验证明是可行的[2]。在《国家中长期科学和技术发展规划纲要》(2006—2020年)的重点领域及其优先主题中,地热能的开发利用列入了能源领域中的可再生能源低成本规模化开发利用优先主题,干热岩勘查开发技术攻关被列入重大科技攻关项目重点方向。2016年,国内首个干热岩科钻项目在福建漳州实施,随后在青海、云南、吉林等地区实施了干热岩钻探项目,我国干热岩勘探进入实钻检验阶段。

1 干热岩钻探难点分析

干热岩钻探相较于石油钻探及地质钻探的主要特点就是地层温度高,高温对钻探施工的影响,最明显是在高温环境下常规钻井液性能迅速恶化、甚至失效[3],同时使孔内钻具中的耐温性能低的部件(如橡胶件)迅速损坏[4];干热岩钻探的另一个特点就是其所钻地层岩性主要为花岗岩,岩性坚硬、钻进效率低[5],并伴随着断层、断裂、裂隙等地质构造,常出现钻井液漏失和掉块卡钻等孔内复杂事故。

国内干热岩钻探施工中的难点主要有:①如何使钻井液在高温环境下仍有较好的性能,满足携带岩屑、维护孔壁稳定需要[6];②如何解决高温地层的护壁堵漏问题;③如何解决花岗岩地层钻进效率低的问题。

2 高温钻井液

干热岩埋藏深度数千米,井底地层温度可能高达200℃以上,孔内钻井液将长期处于高温环境,对钻井液性能造成极其严重地破坏,直接影响到钻井液的护壁、携带岩屑等性能,影响钻探施工安全,增加钻探施工成本[7]。目前国内较为成熟的抗高温水基钻井液体系为石油钻井中常用三磺钻井液及聚磺钻井液体系,其抗温性能基本在200℃左右[8],但其对井队钻井液处理设备配置要求较高,国内地质勘探队伍设备配置往往达不到相关要求;且其配置维护成本也较高,无法满足干热岩钻探的需求。国外干热岩钻探中亦有超过200℃的钻井液体系,但普遍存在固相含量难以控制、处理剂种类繁多、配置维护成本高等问题[9],因此研究新的经济型抗高温钻井液体系成为迫切需要解决的问题。

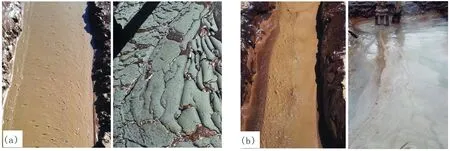

山东省地质矿产勘查开发局第二水文地质工程地质大队在青海共和GR1孔钻探施工过程中,当钻进至3360m(测温显示孔底温度206℃),原用的聚磺钻井液抗温性能已不能满足要求,现场监测钻井液性能逐渐恶化,井口返出的钻井液已基本不流动[10],滤失试验所得泥皮巨厚,孔内出现掉块、提下钻阻力大、下钻孔底沉渣多等情况。山东省地质矿产勘查局第二水文地质工程地质大队与北京探矿工程研究所合作,通过试验测试,分析各种钻井液材料抗温性能,优选各种抗高温钻井液处理剂[11],同时充分考虑钻井现场实际情况和钻井液成本,研制了耐240℃高温水基钻井液体系。与常规钻井液比较,其抗温性能好,可以在240℃高温环境下较好地保持钻井液的性能稳定,保证钻井液的功效。该钻井液在青海共和GR1孔钻探现场进行了试验,实钻过程中取得了良好的效果,现场原钻井液与耐240℃高温水基钻井液对比见图1。

a—转换前现场钻井液状态;b—转换后现场钻井液状态图1 现场钻井液处理前后对比图

现场应用的240℃高温水基钻井液体系配方为:淡水+2%~4%钠膨润土+2%~3%HPS(提粘剂)+1%~2%GJA(降失水剂)+3%~5%GCL-2(降失水剂)+1%~2%SMT(稳定剂)+0.5%~1%GDP(增粘剂)+1%~2%GHTS(高温保护剂)+3%~5%GPA-220(根据地层情况加入)+消泡剂(视返出钻井液情况确定)+重晶石(根据地层压力确定)。

GR1孔在将现场原钻井液转化为240℃高温水基钻井液体系后,至终孔(孔底温度236℃)钻井液性能稳定,未出现因钻井液因素导致的孔内复杂情况,满足了钻探施工的需要,根据现场检测到的钻井液性能统计,钻探施工过程中钻井液性能如下:粘度48~70s、密度1.2~1.25g/mL、API滤失量8~15/30min、泥饼厚度0.6~1mm。后期进行钻井液使用成本统计得出,该钻井液的配制维护成本为145元/m,与常规聚合物钻井液使用成本相差不大(大多在120元/m左右),考虑其良好的抗高温性能,此高温钻井液使用成本是可以接受的。目前该钻井液配方已由北京探矿工程研究所申请专利。

3 花岗岩快速钻进

现阶段国内干热岩项目大多为国家地勘基金投入的勘探项目,在目前国内地勘形势下,项目预算大多较少,且干热岩勘探项目大多在一些以前没有进行过地质钻探的新地区,而干热岩钻探为满足相关实验测试及后期开发利用的需要,孔径设计较大,通常使用大口径的石油钻机,设备能耗、材料消耗及人员成本均较高,因此必须提高干热岩钻进效率,进而降低干热岩钻探施工成本。根据以往在坚硬、研磨性强的花岗岩地层施工经验来看,钻进效率普遍较低,如某地勘队伍在山东省利津干热岩钻探中统计的花岗岩地层钻进效率仅为0.56m/h,钻探效率低、施工成本高,已成为现阶段制约国内干热岩勘探的一个难题。根据其他钻探行业在大口径硬岩地层中的钻探经验,认为使用孔底动力钻具复合钻进是提高钻进效率的有效途径[12],结合干热岩钻探中地层温度较高的特点,因此,使用耐高温的孔底动力钻具,可以有效提高干热岩钻探效率,促进干热岩勘探的发展。钻探施工中常用的孔底动力钻具有螺杆钻具和涡轮钻具。

3.1 螺杆钻具复合钻进

螺杆钻具复合钻进是采用转盘低速驱动+孔底螺杆钻具联合驱动的一种复合钻进方式,其中螺杆钻具把钻井液压力能转为机械能,驱动钻头回转,增加钻头回转速度,从而提高钻进速度,同时螺杆钻具直接带动孔底钻头回转,螺杆钻具复合钻进时螺杆以上钻具回转速度很慢,与常规钻探相比,钻杆磨损大幅度下降。螺杆钻具是一种容积式马达,高压钻井液经带有螺旋表面的转子和定子形成的若干密封腔,使转子旋转带动钻头破碎岩石。常规螺杆钻具具有低速大扭矩的硬特性,过载能力强,易操作、结构较简单,在小尺寸时能得到大的扭矩和功率,有横向振动,对油基钻井液敏感,不适应在高密度钻井液中工作,普通螺杆钻具中橡胶定子耐高温性差[13]。

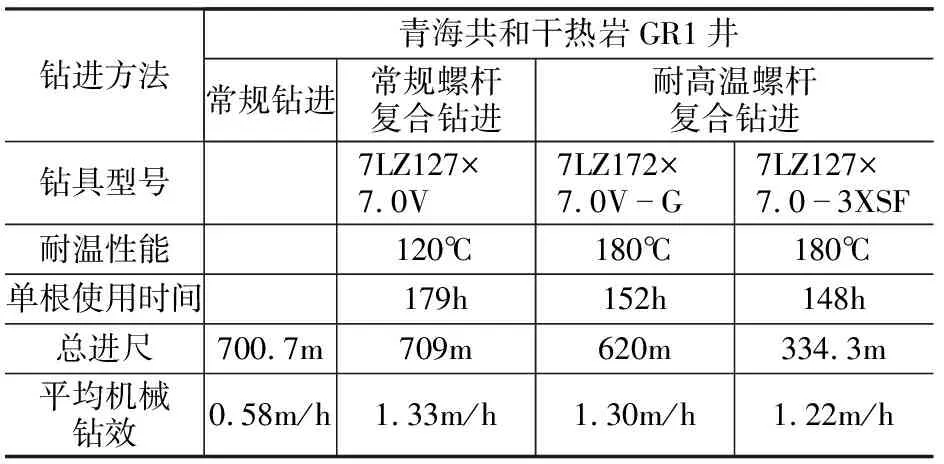

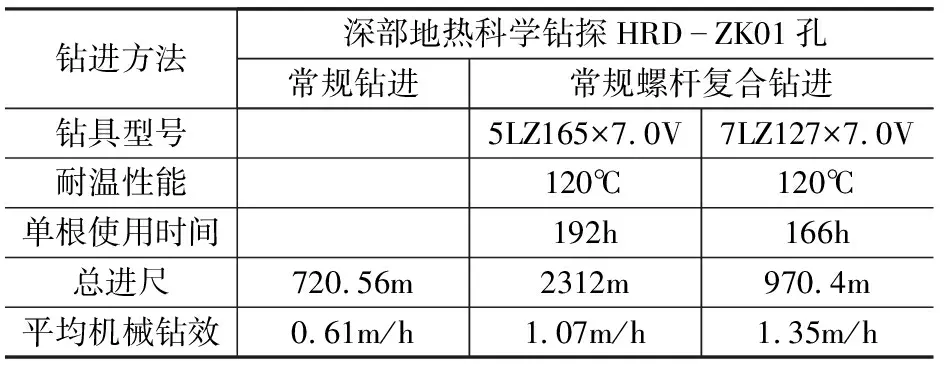

山东省地质矿产勘查局第二水文地质工程地质大队在深部地热科学钻探HRD-ZK01孔和青海省共和地区干热岩资源勘查GR1孔均采用了螺杆钻具复合钻进来提高钻进速度,深部地热科学钻探HRD-ZK01孔由于温度不高,一直采用普通螺杆钻具,青海省共和地区干热岩资源勘查GR1孔由于地层温度较高,普通螺杆钻具无法使用,为满足高温钻井的需求,使用2种耐高温螺杆代替普通螺杆,通过对钻探施工中相关数据统计分析,发现对比常规回转钻进,螺杆钻具复合钻进效率提高明显,相关数据统计见表1、表2。

表1 青海共和干热岩GR1井螺杆复合钻进数据统计

表2 深部地热科学钻探HRD-ZK01孔

现场应用表明螺杆钻具复合钻进的钻进效率明显提高,钻进时钻柱回转速度较慢,钻具磨损情况明显减轻,解决了干热岩钻探过程中钻具磨损严重的问题,综合分析螺杆钻具使用寿命及其使用成本,经济效益明显。但现阶段国内研制的螺杆钻具抗温性能最高为180℃,虽能满足干热岩钻探大多数情况的需要,但在干热岩钻探中经常会钻遇超过200℃的岩层,因此螺杆钻具的抗温能力仍需进一步提高。

3.2 涡轮钻具复合钻进

涡轮钻具与螺杆钻具的不同点在于没有橡胶构件,因此其耐高温能力较强,能够满足干热岩钻探过程中钻进高温岩层的需要,螺杆钻具复合钻进是采用转盘低速驱动+孔底涡轮钻具联合驱动的一种复合钻进方式[14]。从20世纪50年代开始,涡轮钻井技术已成为俄罗斯石油钻井的基本方法,采用高速牙轮钻头,配合涡轮钻具,钻井的机械钻效比转盘钻井提高了3~5倍,节约钻井成本20%~30%[15]。我国20世纪50年代从前苏联引进涡轮钻具生产技术,80年代初中国核工业部研制成功世界上最小直径(52mm)的HD-52型涡轮钻具,并成功地用于固体矿产钻探工程[16],中华人民共和国能源部于1991年发布了《涡轮钻具标准》(SY/T5401-1991)。目前国内生产的适用于大口径硬岩地层的低速涡轮钻具大多还处于科研阶段,技术还不成熟,实际钻探施工过程中应用较少,涡轮钻具复合钻进工艺技术亦未进行过深入地研究和探索。山东省地质矿产勘查开发局第二水文地质工程地质大队在深部地热科学钻探HRD-ZK01孔和青海省共和地区干热岩资源勘查GR1孔中采用了北京探矿工程研究所新研制的涡轮钻具,取得了不错的效果,涡轮钻进在取芯钻进中的相关数据统计如表3所示。

实际使用中发现,涡轮钻具的输出功率与流量、涡轮结构参数、钻井液密度等有关[17],在涡轮钻具带来的高转速条件下,钻头使用寿命明显缩短,使用成本增加,但钻探综合效益有一定的提高。国产涡轮钻具有待进一步研发,同时需要进一步探索涡轮工艺,根据特性正确选择、合理使用涡轮钻具,优选匹配钻头和钻井参数,以获得较高的钻探效益。

表3 涡轮取芯钻进数据统计

4 高温护壁堵漏

干热岩钻探过程中常会钻遇破碎、裂隙发育等复杂地层,同时孔内高温岩层在围岩压力改变后亦会发生裂变破碎,且干热岩钻探中一般孔深较深,这就要求封堵材料必须具有良好的抗温性能、封堵性能及承压能力[18]。在以往的干热钻探中,常有地层漏失,孔壁失稳的复杂情况发生,山东省地质矿产勘查开发局第二水文地质工程地质大队在青海共和GR1孔钻进至2600m后地层复杂,钻遇多个破碎带,施工过程中坍塌、掉块现象明显(图2—图4),且伴有漏失的情况,起下钻阻力大,下钻通常需要较长时间扫孔,急需提高钻井液护壁堵漏性能。

图2 风化的花岗岩岩芯

图3 破碎的花岗岩岩芯

图4 钻进过程中带出的大块岩屑

通过现场技术人员综合分析,并会同北京探矿工程研究所相关技术人员及专家进行研究,通过对各种抗高温封堵材料进行试验测试优选[19],联合研制了GPA-220抗高温封堵剂,现场应用的高温封堵剂具体配方为:325目碳酸钙粉末+200目矿物纤维MF-1+矿物纤维MF-2(纤维长度1~5mm)+10~60目橡胶颗粒TXJ+100目天津沥青粉+聚合物降滤失剂GSP-2+褐煤树脂SPNH+高温保护剂GHTS。

钻探施工中在钻井液中加入了抗高温封堵剂,漏失问题得到解决,掉块坍塌情况有一定好转,钻井性能得到一定程度的改善。在将钻井液体系转变为耐高温水基钻井液体系,并配合添加抗高温封堵剂后,井壁逐渐稳定,起下钻阻力逐渐减小,下钻扫孔时间越来越短,直至终孔未发生严重的漏失及掉块卡钻事故,起下钻井眼通畅,抗高温封堵剂护壁堵漏效果明显。

5 结论

(1)钻井液是钻井工程的血液,是携带岩屑,保持孔底干净,维护孔壁稳定的关键因素[20],常规钻井液在高温条件下性能急速恶化,不能满足干热岩钻探安全钻进的需要,还需加大抗高温钻井液的配方研究工作,逐步优化,同时加强抗高温钻井液应用维护的探索,形成一套抗高温钻井液应用管理体系。

(2)在干热岩钻探过程中,普通封堵剂在高温条件下难以保证其功效,抗高温封堵剂在干热岩钻探过程中十分重要,是保证井壁稳定、处理井漏的关键。目前对这方面的研究还较少,需进一步加强高温护壁堵漏材料的研制,优化配方,探索现场使用维护技术方法,形成一套抗高温护壁堵漏工艺技术,为高温岩层安全顺利钻进提供保障。

(3)转盘回转+孔底动力钻具复合钻进,可以有效提高硬岩地层钻进速度,在干热岩钻探中要加大推广应用。现阶段国内螺杆钻具发展已较为成熟,技术工艺已形成体系,但在高温条件下,螺杆钻具有一定的局限性,其橡胶构件存在抗温极限,因此还需加强对橡胶构件抗温性能的研究。涡轮钻具因无橡胶构件,具有很好的抗高温性能,但目前国内对涡轮钻具及其钻进工艺的研究较少,应继续加强有关研究工作,探索涡轮钻具钻进工艺技术,形成体系,使之应用于更多的干热岩钻探施工中,提高干热岩钻探效率。