基于激光干涉仪的影像测量仪精度检测与改善

姚泽龙

深圳市计量质量检测研究院 广东 深圳 518000

定位精度属于对影像测量仪测量精度形成影响最重要的一个因素。影像测量仪出于测量要素方面的差异会导致结构和布局的不同,而在加工与装配零部件的过程当中会不可避免的出现一定误差,导致仪器测量失准甚至失败的情况发生。如何利用激光干涉仪对影像测量仪的精度形成有效检测与改善,从而完善其整体应用性能,值得我们更为深入的探索。

1 精度检测方法

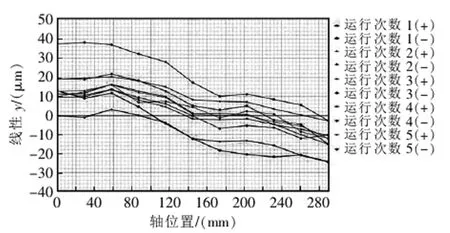

本次实验主要利用RenishawXL-80激光干涉仪(其测量精度是0.01μm)就实验对象所具备的定位精度进行测量。实验过程主要包括:①将测量仪的坐标原点作为实验参考零点;②在测量轴线之上,相隔20mm的距离设置一个测量点;③实验过程要展开全行程测量,同时还要作反行程的全程测量;④为避免最终测试结果出现随机误差的情况,需要反复进行五次测量,所获测量曲线如图一所示。

2 常见数据图形

经过对大量相关文献的查阅,同时结合笔者多年工作经验,下面对几种较为常见数据图形与其出现的原因加以分析:①三角型。其误差会呈现为线性增加状态,且误差处于行程最远端时会出现跃升。随后,当回程测试到达轴线起始点的时候,将会回到同等位置。这种情况出现的主要原因在于轴线外端导轨出现磨损,从而造成扭摆;②锯齿型。其测试全程的误差均会呈现为增加态势,在设定为零或者基准值的轴位置误差会进一步扩展。这种情况通常是由于编码器反馈可靠性较差、死程误差以及热机不到位等情况导致;③燕尾型。在去程测试过程中呈现出向下坡度,而回程测试会呈现出于去程对称的情况。其去程与回程测试间偏差会随着轴线与受驱动端之间的相离逐步提升。通常是由于丝杠预压或者导轨装配失误,继而造成摩擦力过高情况,导致问题的出现;④周期型。在整个轴线当中呈现出重复性的周期误差。与轴同向的俯仰可以维持不变,但是幅度会呈现出一定变化。通常是由于传动机构中出现故障问题所导致,比如螺距设计失误、编码器状态异常等;⑤交叉线型。正向运行形成负坡度,而反向运行会形成正坡度,主要是由于传动机构的扭转所导致,比如丝杠缺少润滑油、导轨实际摩擦力过高等;⑥偏移型。去程与回程两次测试间呈现为不变垂直偏差,通常是由于反向间隙超出标准范围导致。

图一

3 误差分析和诊断

对检测实验进行综合分析与评价可以得知:定位失准、反向差值过高、热机不当以及死程误差等现象的出现,会给设备定位精度形成直接的影响,造成零位出现严重漂移。而导致这些现象出现的主要原因包括:

3.1 反向间隙 对于反向间隙,在不对机械结构进行调整的前提之下,通常可利用设备自带软件开展反向差值补偿处理,实现对这一问题的临时性处理,但是其稳定性依然会受到相对较大的影响。所以,需要针对其根本因素加以考量,准确核对与分析导致反向间隙过大问题出现的原因,以设计具有针对性的改善方案。

经综合分析可以发现,设备所呈现的单向定位与双向定位在精度方面都存在偏差较大问题,并且呈现出一定规律性。通过头脑风暴法对导致这一现象出现的全部可能性因素进行罗列:①无牙螺母中的弹簧片出现松动,亦或是过紧;②无牙螺母和光轴的温升过大;③光轴由于受热而变长;④电机座、无牙螺母以及支撑端轴承座之间出现同轴度方面的误差;⑤支撑端在轴向上的预紧力不足,亦或是出现浮动情况;⑥设备传动机构出现磨损老化问题;⑦在控制器当中所设定的反向间隙补偿值失准。

3.2 定位不准 通常情况下,定位不准会和反向差值过大问题一同出现,二者间具有一定关联性。其绝大多数成因都较为相似,此实验当中的设备,当获得一个定点指令之后,将会越过目标值,其零点漂移比较严重。越程一般是由于设备传动机构温升太高,继而导致传动轴变长的影响。零点漂移通常是由于三向同心偏差过高、支撑端以及电机端出现松动所造成。所以,本次实验不再针对其它相关性较低的因素进行分析,比如光栅尺安装等。

4 改善和验证

对主副导轨进行重新安装处理,并保证两条轨道的直线度为0.005mm,平行度为0.006mm;对电动机支座、支撑端轴承座以及无牙螺母三者之间的轴向同轴度进行重新调整,数值为0.005mm;在整机实现连续跑合四十八小时之后,对轴线移动中正向与侧向直线度进行检测,分别是0.004mm与0.005mm,利用激光干涉仪针对设备进行处理,完成定位精度测量,以获得相应的测量图形,如图二所示。

经过相关数据处理与分析,得知实验后和实验前相比,设备的双向定位精度整体提高了6.83μm,而双向重复定位精度则提高了46.5μm,系统偏差提高32.6μm,其反向间隙从以往的7.6μm转变为0.3μm,使设备整体精度实现大幅度提高。

经过上文所述过程,可以总结出以下几个方面的结论:①反向间隙将会对设备实际定位精度和重复定位精度形成直接的影响,倘若发现差值过大,需要针对机械结构所具备可靠性以及装配效果等方面加以核查。必要情况下,需要就结构设计方面着手,通过对整体设计的优化,促进其整体精度与可靠性的提高;②如果传动机构出现松动(特别是电动机位置的传动机构)将会导致零位漂移,利用激光干涉仪针对轴线加以精度检测处理,结合分析软件将其直观而高效的展示给工作人员,便于对完善方案的制定;③针对某些重要部位(而且不需要经常拆卸与维护的部位),要确保其安装与紧固效果的可靠性。对设备进行设计和生产的过程当中,应该充分考量防松因素,明确防松不力对设备应用形成的危害。针对弹性联轴器和传动部分紧固件,在经过装配与调整到位之后,利用螺纹胶等作胶合处理,从而强化其防松效果。对于其它在后期维护过程中要进行拆卸的部件,需要利用增设弹性垫片的方式,防止松动情况的出现;④设备传动机构越程问题,主要是由于摩擦过大、预紧力不当或者机构不同轴等问题所导致的,需要就传动机构的热变形方面入手。有些时候也跟电动机设备应用性能和质量等因素相关。

图二

结束语

总而言之,对影像测量仪定位精度的有效检测与完善,具有非常重要的现实意义,能够有效提高精密检测效率与质量,对各行业发展可以起到良好的推动作用,值得广大科研人员投入更多的时间和精力对其进行深入研究,在实现自我价值的同时,为国家经济发展注入源源不断的活力。