蜘蛛模型三轴数控铣加工工艺

叶康智 黄丽源 傅一渠

广东机电职业技术学院 广东 广州 510550

1 引言

蜘蛛模型是加工难度较高的产品,通常需要五轴加工中心才可以完成。由于五轴机床价格昂贵且尚未普及,所以在没有五轴加工中心设备情况下,通过分析蜘蛛模型的三轴数控铣加工工艺,从而完成模型加工。其中包括工艺装夹方案,工艺顺序,刀柄和刀具的选择,切削三要素的确定等。确定方案后,再采用UG8.5软件对蜘蛛模型进行编辑辅助曲线和曲面,编辑加工刀路进行二维和三维仿真加工,确保刀路轨迹无问题再进行NC代码后处理,最后进行上数控铣床加工。图1为蜘蛛的3D模型。

图1 蜘蛛3D模型

2 蜘蛛模型分析

2.1 模型结构分析 蜘蛛3D模型的整体外形尺寸为153mm*114mm*46.5mm,整个模型都是曲面,由蜘蛛身体、八只脚和两根触须组成一体。整体结构强度不高,关节处最小尺寸不足1mm,属于细小复杂多轴产品,而且该产品是工艺品类,表面粗糙度要求高。

2.2 加工难点分析 该模型无论是编程和加工难度都很高,考虑的东西很多,对工艺编制是一个很大的考验,同时产品很多部位太过细小,加工难度不低于薄壁件。该模型的难度在于模型部位特征太过于细小和装夹。虽然整体的模型尺寸很大,但是由于模型的特殊性,仍有很多部位细小,加工过程易变形。多次装夹加工接刀位置很容易产生较大的接痕,粗糙度、精度更加无法保证。模型结构比较独特,自身全是曲面,完全没有任何可以用于夹持部分,也没有任何部位可以用来定位的部分,所以必须考虑工艺装夹。必须选择足够大的毛坯,同时借助模型外材料边框定位,蜘蛛模型的腿部和触须末端与边框相连,保证强度。

2.3 加工注意事项 蜘蛛模型属于复杂产品,工艺步骤较多,加工时需要注意很多东西,一旦出现任何问题都会导致加工失败。首先要注意的是装夹,避免加工完第一步就无法进行下一步,编制工艺一定要考虑下一步加工内容,考虑好整体步骤流程。第二需要考虑好刀柄和刀具,根据模型确定好使用的刀柄类型、大小和型号,以及确定好使用的刀具以及装刀长度。既要保证刀长足够加工,不能因为刀具不够长而刀柄导致撞到工件,又要考虑刀具的强度,不能装夹过长容易断刀和过于震动使得工件过切。第三需要注意填充物的选择和使用,充分考虑好是否会变形以及能否加工完成清除干净,以及强度能否达到加工要求等

3 蜘蛛模型的三轴加工工艺设计

3.1 整体加工工艺方案 根据蜘蛛模型结构,采用三轴数控铣加工至少通过三次装夹才可以完成,刀轴方向分别从蜘蛛垂直背面方向、垂直底部方向和头部指向尾部方向。其中第一、二次装夹可完成绝大部分加工内容,第三次装夹主要清除触须根和头部余量。首先通过UG软件进行设计边框用于装夹加工,确定好摆正与模型相对位置,确定好相应的刀具量具,确定好加工顺序,先加工背部一面,再加工底部一面,最后加工头部一面,每一次装夹加工后需要做好第下一次装夹的定位。

3.2 设备、材料和工具等选择 根据加工所需和现有的条件,加工设备选用宝鸡VMC850三轴加工中心,配置系统为广州数控GSK983系统。由模型大小而设定的边框可选择材料为200mmX150mmX60mm铝块(精料),飞刀D16R0.8;白钢铣刀D20、D12、D10、D8、D6、D4;钨钢球刀R4、R3、R2、R1.5,电脑(装有UGNX7.5软件)、U盘、平口钳,百分表,分中棒,对刀仪、卡尺,电动打磨机、砂纸,锉刀、石膏粉等等。

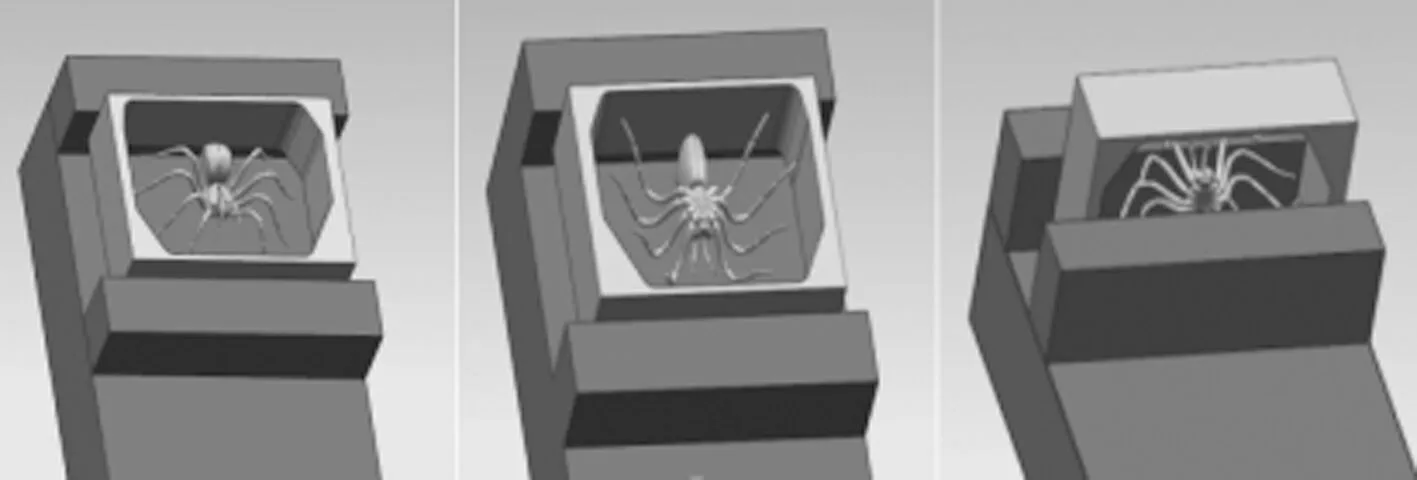

3.3 装夹方案 第一次装夹直接采用平口钳将铝块长边朝向机床X轴方向夹紧,夹紧高度为20mm。第二次装夹时,需要在加工好第一面时填充好石膏,并且加工好外形用于装夹。第二次装夹则直接反面掉头,夹紧已经加工好外形面即可。第三次装夹时,头部朝上,夹紧已经加工好的正反面,采用石膏填充好,以免加工时变形损坏,加工完成后再清除。如图2为装夹工艺方案。

图2 装夹工艺方方案

4 程序编制过程

4.1 工序步骤 第一面加工的步骤和切削参数基本上与第二面相似,主要不同的是第二面开粗时不能使用大刀开粗,避免切削力过大而过切。第三面加工量不多,步骤比第一、二面的少,但也包含开粗、半精加工、精加工等多个步骤。

4.2 程序编制 使用UG8.5软件进行刀路轨迹编辑,第一步建立好坐标系,三次加工的编程坐标零点都设计对应的工件中心上表面,加工时工件坐标系也设为与编程重合;然后设置好刀具、刀夹等几何参数和刀具干涉检查,最后再对每个步骤进行轨迹编辑。开粗采用型腔铣,清角和清理残留余量采用剩余铣,半精加工使用深度轮廓铣和固定轴轮廓铣,精加工使用固定轮廓铣。

5 加工过程

5.1 仿真操作 由于模型过于复杂,上机床加工前必须通过仿真,避免程序出错导致加工出现问题。仿真使用UG8.5软件自带仿真模块,主要是查看加工顺序有无欠切、碰撞、过切等问题,也可以对刀具装夹长度进行粗略验证。经过仿真后没有发现刀路问题,模拟加工出来的效果比较理想,可进行按顺序后处理出NC代码进行加工。

5.2 数控铣操作与加工 X、Y轴使用分钟棒四面分中,Z轴除第一把基准刀直接试切外,其他均使用使用对刀仪对刀。然后按照工艺步骤对应程序依次调出程序加工即可,完成第一面后进行石膏填充,等待石膏完全凝固并且冷却后才拆下工件。之后进行第二面加工,加工完毕后再次填充石膏。最后加工头部的第三面,三次装夹加工后去除石膏即可。

5.3 产品质量分析 加工好的蜘蛛模型如图3所示,总体上已经加工到位,光洁度也满足要求,只有少许部位曲面夹角过小的地方无法进刀导致有些清根不到位。即使更换更小的刀具或者使用五轴设备加工也无法完全清理到位的。两次装夹接刀的部位有轻微的接刀痕,但是完全不影响美观。总的来说,蜘蛛模型是能够通过改善工艺使用三轴加工出来的。

图3 加工效果

6 结语

以上详细论述了蜘蛛模型整个工艺设计和制作过程中,加工出来的实物虽然仍有极少余量未能清理,多次装夹也会导致误差的累积使得精度会低于五轴轴加工中心一次装夹加工出来的产品,但是已经和五轴加工出的产品效果很接近,已经达到预期的效果。试验证明,蜘蛛模型不仅仅可以通过五轴加工中心完成,也可以通过改变加工方法和合理安排工艺路线等在三轴数控铣床上完成。