钨基面对等离子体材料的制备和性能

种法力,陈 勇,于福文,陈俊凌,郑学斌

(1.徐州工程学院,江苏 徐州 221000;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;3.中国科学院合肥物质研究院,安徽 合肥 230031;4.中国科学院上海硅酸盐研究所,上海 200050)

1 前 言

磁约束核聚变等离子体燃烧过程中会有大量的高能热流和粒子流沉积到聚变装置内壁材料上,即沉积到面对等离子体材料(Plasma Facing Material,PFM)上,因此,面对等离子体材料寿命长短、性能优劣成为核聚变事业研究的关键技术之一。目前,绝大部分核聚变装置PFM 的发展趋势正在从石墨材料(C)向钨基材料(W)转变。碳(C)具有无熔化损伤、优良的抗热冲击和疲劳性能等优点而一度被用作PFM,但是其溅射率高、传热差等缺点制约了高参数长脉冲等离子体放点。钨(W)具有高熔点、低溅射率等优点而被认为是最有前景的PFM[1-2]。可采用多种工艺制备钨基面对等离子体材料。等离子体喷涂技术(plasma spraying,PS)是一种制备钨铜(W/Cu)复合材料的方法,该技术不仅能够制备大面积涂层,而且能够进行复杂基体形状喷涂及实现原位修复功能,同时,涂层材料也避免了钨重、发脆的缺点[3-4]。考虑到钨晶粒界面结合能小,加热到1200℃重结晶脆性产生的裂纹沿着晶面扩展,使得材料的导热率大大降低。为了增强钨材料的性能,通过向钨中加入铼(Re)、碳化钛(TiC)等弥散相增强钨基面对等离子体材料的性能。因此,本研究采用等离子体喷涂技术和弥散掺杂粉末冶金方法制备钨面对等离子体材料,并对其性能进行了研究。

2 钨基面对等离子体材料的制备

2.1 等离子喷涂法

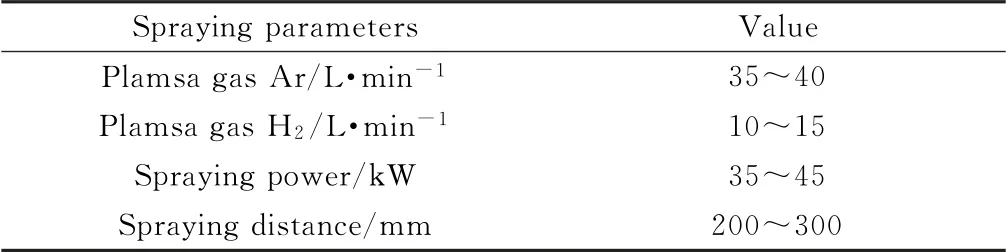

首先对铜基体进行喷砂粗化处理,然后超声波清洗和干燥,最后在铜基体上等离子体喷涂钨涂层。钨粉粒径20~40μm 之间,铜粉粒度为40~60μm,但是由于钨铜两者热膨胀系数相差较大,材料在集成和服役过程中均会产生不匹配应力,甚至导致材料分层开裂破坏。因此为了增强基体与涂层的结合性能,Ti、NiCr Al、W/Cu混合粉常用来作为适配层喷涂到基体上,其中W/Cu适配层对缓解W/Cu界面热应力、降低钨表面温度效果最好[5]。喷涂参数如表1所示。

表1 等离子体喷涂参数Table 1 Main spraying parameters of W-Coating

2.2 粉末冶金法

钨粉平均粒径2μm、纯度≥99.9%;TiC粉平均粒径50nm、1.5μm,粉体纯度均≥99%;La2O3平均粒度3μm、纯度≥99.9%。以钨基材料质量分数1%精确称量配比弥散项(纳米TiC、微米TiC、La2O3),然后进行高能球磨混粉,真空热压炉烧结2h(烧结压力为30MPa、1500℃),分别制备纳米级(TiCn/W)、微米级TiC(TiCμ/W)增强钨基复合材料和氧化镧增强钨基材料(La2O3/W)。

3 实验结果及讨论

3.1 等离子喷涂钨涂层形貌及热性能

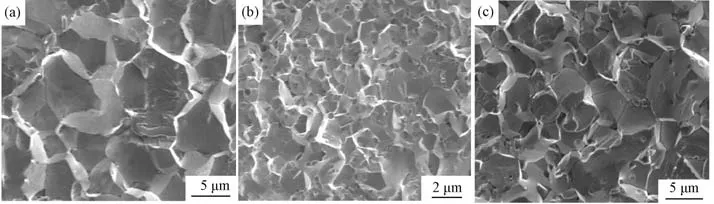

等离子体喷涂钨涂层(PS-W)形貌如图1 所示。表面呈现“圆饼”状,周围伴随溅射的钨涂层,而从侧面来看,涂层则呈现明显的分层现象,层与层之间会有少量气孔存在,每层内的钨呈现柱状晶结构。层状结构有助于阻止纵向裂纹(沿涂层厚度方向)进一步扩展,而柱状晶结构有助于约束裂纹在层间横向扩展。

图1 VPS-W 涂层微观形貌照片(a)表面;(b)横截面;(c)断面柱状晶Fig.1 SEM images of VPS-W coating.(a)surface;(b)cross section;(c)columnar crystals

图2 钨涂层气孔率及其分布Fig.2 Pore size distribution and the porosity of PS-W coating

利用AUTOPORE IV 9500型压汞仪测量钨涂层内的气孔率与孔径分布,如图2所示。真空喷涂钨涂层(VPS-W)气孔率约为7%~10%,气孔大小主要分布在0.1~1μm 之间。在拉伸试验仪上测定涂层与基体结合强度为40~45MPa,其断裂面处于钨/铜适配层与铜基体界面处,即靠近铜基体的位置结合性能最差。利用LFA447/2-2lnsb NanoFlash激光热扩散仪测得涂层热导率为38~60W/m K;由于喷涂环境相同(真空),故涂层间氧含量差异较小,约为0.35%。而对于空气喷涂钨涂层(APS-W),涂层气孔率约为13%,“圆饼”边缘有孔径约为100μm 大小的气孔存在。这主要是由以下几个方面因素导致:大气喷涂粒子飞行受空气阻力后速度降低,撞击力减小;飞行过程中熔融粒子氧化,与前一层涂层结合紧密程度变差;喷涂功率小,熔化不充分,粒子有“夹心”。VPS-W 偶尔出现的大气孔现象是喷涂功率小所致。同样,APS-W有热导率较低(32W/m K)、结合强度差(16 ~25MPa)、氧含量较高1.2%等缺点。

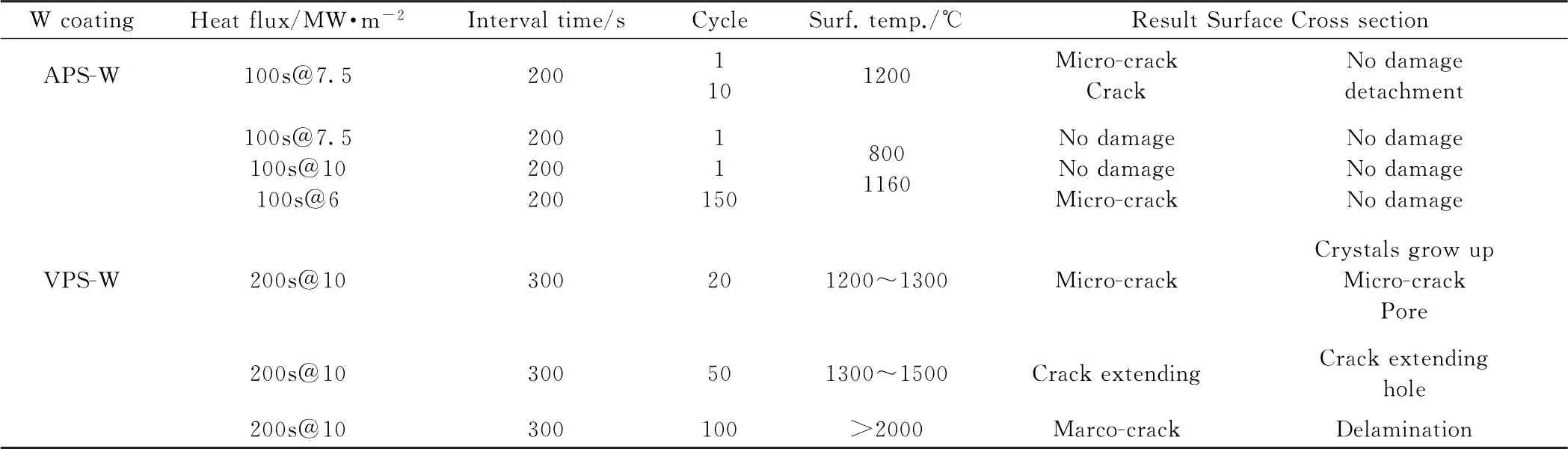

利用电子束试验平台测试面对等离子体材料的热负荷性能,电子束平台指标参数及样品模块标准参考文献[6]。如表2所示,热负荷性能测试辐照能量密度功率密度选择6、7.5及10MW/m2三个档次,疲劳时间分别选择100s、200s,每周次疲劳间隔时间分别为200s、300s。在相同的功率密度下(7.5MW/m2),测得的大气喷涂钨涂层的表面温度较高(1200℃),而真空喷涂钨涂层的表面温度仅为800℃,即使在10MW/m2下,表面温度也才达1160℃。因此可以判断:大气喷涂钨涂层传热能力较差。通过微观形貌分析发现(如图3所示):大气喷涂钨涂层在7.5MW/m2幅照功率下,表面出现裂纹,横截面未出现破坏迹象,经10周次疲劳试验后,涂层失效(表面出现许多裂纹,而且彼此交织,表面温度迅速升高),涂层出现分层现象,而且向内部延伸,严重影响热量的传递。这是热应力反复加载的结果,而且氧的存在也降低了涂层的力学性能,加速了涂层的破坏。真空喷涂钨涂层在6MW/m2幅照下,经历150周次的疲劳实验后表面才出现裂纹,而且此裂纹的方向平行于热流方向,对热量传递影响较小,所以表面温度没出现快速上升的现象。试验证实真空喷涂钨涂层能够承受10MW/m2的功率密度沉积,所得涂层界面和内部均没有出现开裂或分层现象。

表2 钨涂层热负荷试验参数及测试结果Table 2 Heat loading testing conditions and the results of PS-W

图3 PS-W 涂层经热负荷实验后的SEM 图像(a)10周次后APS表面;(b)10周次后APS侧面;(c)150周次后VPS表面Fig.3 SEM images of PS-W coating after the heat loading testing.(a)APS-W surface for 10 cycles;(b)APS-W cross section for 10 cycles;(c)VPS-W surface for 150 cycles

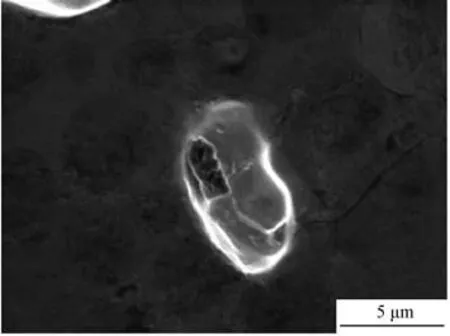

对真空喷涂钨涂层进行热负荷测试后的形貌SEM 观察结果如图4。在5周次实验后,真空喷涂钨涂层表面柱状晶体长大。疲劳周次为20时,虽然晶体经历了长大、出现微裂纹现象,但是对钨/铜面对等离子体材料传热影响较小,温度仅仅从1200℃升高到1300℃。在50周次疲劳实验后,微裂纹扩展、层间开裂、气孔聚合成孔洞。此时,系统传热能力降低,表面温度和整体温度升高,表面温度从1300℃升高到1500℃。裂纹的形成虽然消耗了涂层内的弹性应变能,但在延续的热负荷试验后(50~100 周次),反复热应力加载和缺陷不断出现,使得涂层热负荷性能严重降低。由于涂层损伤是个缓慢积累过程,所以涂层表面没出现明显的温度变化。在100周次疲劳实验后涂层分层,材料失效。而从涂层表面形貌分析发现:虽然涂层也出现了裂纹,甚至是彼此交错的宏观裂纹,但是该裂纹受层状结构限制,止步于层间界面,而后则是沿着层间横向扩展。因此,涂层表面裂纹不是涂层材料失效的主要原因,涂层内部层与层之间的开裂才是涂层失效的主要原因。涂层表面损伤影响了整体模块的传热效果,加剧了涂层损伤程度。同样,涂层内部裂纹以及分层等破坏形式更加严重影响了传热,导致表面温度抬升,加剧了表面损伤程度。

图4 VPS-W 涂层经热负荷实验前后的SEM 图像 (a)实验前形貌;(b)50次实验后形貌;(c)100次实验后形貌;(d)100次实验后表面形貌Fig.4 SEM images of VPS-W after the heat loading testing (a)0 cycle image;(b)50 cycles;(c)cross section image for 100 cycles;(d)surface image for 100 cycle

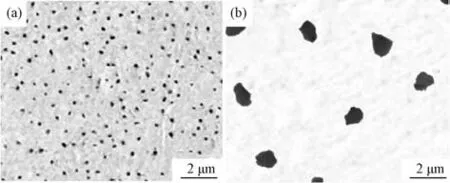

3.2 弥散增强钨基粉末冶金材料的性能

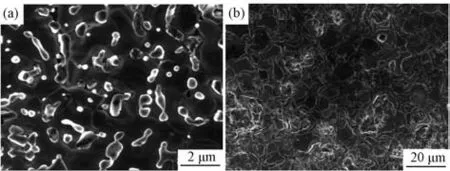

图5 是钨基粉末冶金材料1%TiCn/W 和微米1%TiCμ/W 背散射的SEM 图像。图中颜色较深的为TiC颗粒,图5(a)中纳米TiC 颗粒(TiCn)尺寸约为50~100nm,在基体中分布均匀,没有出现严重的团聚。图5(b)中微米TiC 颗粒(TiCμ)的尺寸约为1μm,在基体中分布也较为均匀。

图5 TiC弥散增强钨基复合材料SEM 图像 (a)TiCn/W;(b)TiCμ/WFig.5 SEM images of W composite with TiC doping (a)TiCn/W;(b)TiCμ/W

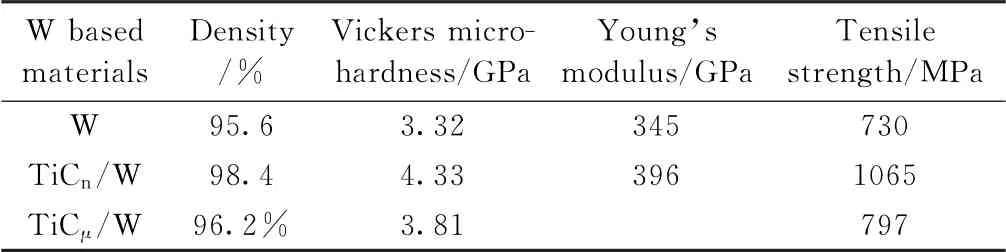

TiCn/W 复合材料的相对密度达到98.4%,这主要是由于纳米粉体的流动性大、渗透能力强等烧结特性所致。复合材料的硬度为4.3GPa,杨氏模量高达396GPa,而纯钨的分别为3.3GPa和345GPa。TiCn/W 复合材料抗弯强度高达到1065MPa,且随着弥散相含量增加抗弯强度反而出现下降。这主要是由于随着TiC含量的增大,弥散粒子出现团聚以及在烧结过程中颗粒长大。虽然TiCμ/W 材料各项性能都比纯钨有所增加,但是增加幅度较小,效果不佳。其原因是,TiCμ/W 材料颗粒粒径大,其增强机理为颗粒增强,但是颗粒含量仅为1%,含量较低,所以效果不理想,而TiCn则为弥散增强。

表3 TiC/W 粉末冶金材料主要物理性能Table 3 Main physical properties of TiC/W

虽然弥散增强项TiC的引入并没有使材料断裂形式完全转变为穿晶断裂,但是TiC 增强了钨基体晶粒之间晶界强度,其TiCn/W 断面明显比纯W 材料的断面粗糙,断裂模式转变为穿晶断裂为主、沿晶断裂为次要形式,如图6(a)所示。TiC 的引入明显抑制了钨基体晶粒的长大,起到细化晶粒的作用,从纯钨平均晶粒尺寸5~6μm 降到TiCn/W 复合材料的1~1.5μm。图6(b)显示TiCμ/W 复合材料也是穿晶断裂与沿晶断裂的混合断裂,但对比发现,TiCμ/W 复合材料的穿晶断裂面积要大于纯钨材料的穿晶断裂面积而小于TiCn/W 复合材料。可见TiCμ颗粒的掺入,也有利于提高材料的晶界强度,但是其增强效果要差于TiCn。TiCμ粒径大,分布不如TiCn均匀,阻碍W 基体晶粒长大的效果差,图中可见TiCμ/W 平均晶粒尺寸约为4~5μm。TiC/W 复合材料断裂微观形貌特征与TiC增强复合材料性能达到较好的一致性。

图6 TiC/W 粉末冶金材料断面形貌 (a)纯钨;(b)TiCn/W;(c)TiCμ/WFig.6 SEM images of TiC/W fracture surfaces.(a)pure W;(b)TiCn/W;(c)TiCμ/W

电子束热负荷实验结果显示,TiC/W 合金材料 有较好的热负荷承受能力,能承受4MW/m2的热负荷沉积。但是在更高的功率密度下,尤其是当合金表面温度超过其重结晶温度时钉扎作用变弱(晶粒应变能增强),释放的应变能促使更严重的损伤,而且还可能出现大量TiC熔化以及C杂质释放等损伤机制,因此仅在重结晶温度以下TiC 弥散增强钨合金可以作为面对离子体材料使用。

图7为弥散增强La2O3/W 合金材料SEM 图像。从图可见,La2O3/W 材料中La2O3主要以微小的颗粒分布在钨界面上,钨晶粒尺寸大小均匀,为细等轴晶,在烧结过程中La2O3抑制晶粒长大,平均晶粒尺寸为10μm 左右,约为纯钨烧结材料晶粒尺寸的1/3[7-8]。同时,La2O3有助于钨基材料活化烧结,提高基体力学性能,La2O3/W 抗弯强度可达470MPa,比纯钨提高35%。对La2O3/W 断面分析发现:钨基体的断裂方式包括穿晶和沿晶断裂两种方式;而纯钨的断裂主要以钨晶粒断裂为主,且钨晶粒呈多面体状,边界轮廓清晰。

图7 La2 O3/W 材料微观形貌照片Fig.7 SEM image of La2 O3/W

La2O3/W 能够承受4MW/m2、100s的热负荷,但是在较高的热负荷功率密度下(6 MW/m2),La2O3弥散粒子出现熔化并被排挤出表面,但是合金材料表面没观察到裂纹等损伤,如图8(a)所示。在8 MW/m2下表面温度超过2000℃,熔化现象较6MW/m2条件下更加严重,形貌如图8(b)所示。材料表面虽无宏观裂纹、起皮脱落等损伤,但是电子束热负荷区域呈现明显粗化现象,并且可发现很多微观裂纹分布其上。

图8 电子束热负荷实验后La2 O3/W 材料的SEM 图像 (a)6MW/m2;(b)8MW/m2Fig.8 SEM images of La2 O3/W after the heat loading testing (a)6 MW/m2;(b)8MW/m2

4 结 论

1.等离子体喷涂钨/Cu 涂层为熔融粒子层叠而成,层内为柱状晶结构。与APS-W 相比,VPS-W 具有较低的气孔率、较高的结合强度、较高的热导率和较高的热移除能力。VPS-W 涂层有较高的热负荷承载能力,是比较合适的面对等离子体材料,能够承受10MW/m2热负荷,而APS-W 则只能承受7.5MW/m2。

2.钨涂层内部层间开裂、分层是涂层失效的原因,而表面裂纹加剧了涂层破坏的程度,但不是失效主要原因。其失效过程为微裂纹、微裂纹扩展及气孔聚合、层间开裂及分层。

3.TiC、La2O3掺杂W 起到“钉扎”作用,增强了钨基复合材料性能,但不适合用作表面温度高于1500℃的面对等离子体材料。