一种轴承钢全保护浇注研究方法

李运辉

南京钢铁联合有限公司特钢事业部第三炼钢厂连铸车间 江苏 南京 210035

1 前言

轴承钢是重要的机械零件,在铁路运输、汽车制造、机械加工、甚至是军工制造等领域应用广泛,对疲劳寿命及可靠性要求高[1-4]。轴承钢的一个重要研究方向就是高洁净度化,要求连铸浇注过程必须要防止钢水二次氧化,连铸保护浇注方式成为提高轴承钢内部纯净度的研究方向。

保护浇注是指连续铸钢过程中对裸露于空气中的钢液采取保护,以避免钢液被空气二次氧化的一种重要的技术措施。轴承钢浇注过程中与空气接触的点主要包括大包钢液面,大包长套管与钢包下水口,中间包钢液面,结晶器钢液面。轴承钢保护浇注没有做好,会导致轴承钢钢液内部产生夹杂,表现大型夹杂物来源于水口结瘤物的剥落,其演变机理是钢中非金属夹杂物经历了Al2O3→Mg O·Al2O3→Ca O-Mg O-Al2O3,演变轴承钢中主要夹杂物为Ca O-Al2O3-Mg O、Ti N,满足不了下道工序要求,因此必须实施全保护浇注。

2 研究方法

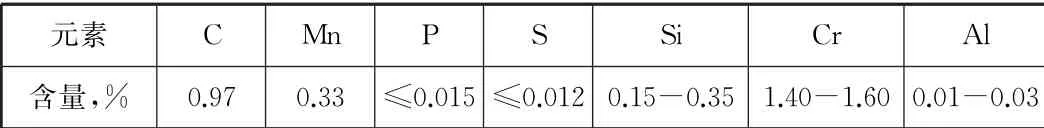

2.1 工艺流程 南钢GCr15轴承钢的生产工艺流程为:电炉→LF精炼→VD精炼→连铸,此为轴承钢成分。

表1 轴承钢成分

2.2 研究方法 针对现有“CCM”工艺各阶段,多级取样、系统分析钢中夹杂物和各环节渣成分的变化。具体取样方案为:VD吊包上连铸,连铸开浇5min、10min、25min、30min冲击区、浇注区过程中同时取钢样、渣样;在CCM开浇10 min、20 min冲击区均取提桶样,具体加工方法如下图1:将提桶样下方10 mm高度的圆柱部分切除,在切除部分截取四分之一半圆,作为金相试样,并分析横截面;切出Ф5.5的圆棒作为T.O.、N分析用。

图1 试样加工示意图

系统分析包括:

(1)用化学法分析渣中Fe O、Ca O、Si O2、Mg O、Al2O3等氧化物含量;

(2)用Aspex全自动扫描电镜分析试样中夹杂物,每个金相样扫描面积为100 mm2,对典型夹杂物进行拍照和面扫描,做出夹杂物成分的三元相图,找到夹杂物成分变化规律;

(3)用小样电解方法分析钢中夹杂物三维形貌。用于无损提取钢中所有类型夹杂物。工艺流程主要包括:电解、磁选、淘洗、制样和观察。对分离出的三维夹杂物进行粒度分析和形貌照相。

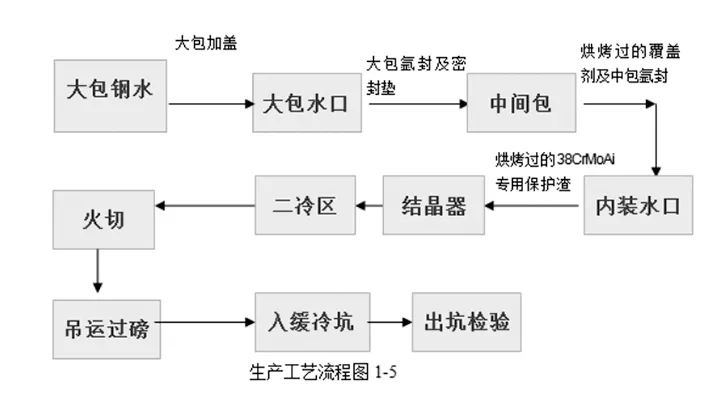

2.3 原生产工艺流程设计 第三炼钢厂在冶炼浇铸轴承钢时,钢中的Al极易氧化,钢液黏度大,水口因钢水发粘结瘤,导致连铸可浇铸性降低,也影响轴承钢内部质量的稳定。原连铸生产工艺流程如图(生产工艺流程图1-4)所示

2.4 新生产工艺流程设计 生产轴承钢必须实现全程严格执行全保护浇铸,杜绝钢水与空气接触,防止Al氧化及降低铸坯夹杂物的生产工艺,具体连铸保护浇注新生产工艺流程如图(生产工艺流程图1-5)所示:

2.4.1 钢包钢水的密封:钢水在精炼结束后保证一定的静搅时间,使Al2O3夹杂物充分上浮,钢液面加入定量的碱性保温剂,阻止空气接触。当钢水上连铸后,第一时间将大包包盖加上,转到浇铸位等待开浇,

2.4.2 钢包至中包的密封:尽量保证钢包自流,不自流时尽量不使用氧气引流。大包套管使用专用的密封圈,大包套管氩封的氩气流量和压力进行严格的控制,杜绝吸气或铸流对冲击区的扰动。

2.4.3 中包的密封:专门设计了有四路气体的中包氩气吹扫装置,保证在开浇前中包内被氩气冲满。在抬起中包烘烤器的同时,将中包氩气阀门打开,向中包内灌入一定的氩气,开动中包车,待中包车开到浇铸位对好中后,将加上密封垫的大包长水口迅速套在大包滑动水口上,并开启大包长水口氩封装置,大包开浇后,中包液面达到200 mm时,加入已烘烤过的专用碱性覆盖剂,关闭中包氩封装置;在浇注过程中,保持液面平稳,保证满液面浇铸;控制大包冲击区内的渣层厚度,及时放渣大包;浇铸末期,关注大包下渣情况,及时关闭滑动水口。

2.4.4 中包内装水口的使用:中包使用侧开孔的内装水口,防止该区域内与空气接触。

2.4.5 专用的保护渣和中包覆盖剂:在考虑轴承钢保护浇铸防止二次氧化的同时,减少钢中的Al将保护渣中的Si O2还原,使保护渣变性,恶化渣况,因此设计合适的轴承钢专用保护渣和中包覆盖剂,是解决轴承钢浇铸难题的不可或缺的一环,否则会引起严重的质量和生产事故。

3 连铸全保护浇结论

实施保护浇注减少了钢中总氧量、钢中酸溶铝损失[5]、铸坯中氮含量、渣中Al2O3含量,提升产品内部质量。同时,改善了渣子流动性,传热均匀,减少了铸坯纵裂和漏钢,同时也降低了Al2O3堵水口的机率。