催化裂化烟气湿法脱硫除尘装置运行情况分析

胡 博,安丰磊

(1.中海油惠州石化有限公司,广东 惠州 516086;2.中海油天津节能环保公司运营部)

2009年至2017年,中海油惠州石化有限公司(简称惠州石化)催化裂化(Ⅰ)装置余热锅炉出口排放烟气粉尘浓度一般为200~450 mgm3(标准状态,以下同),余热锅炉出口颗粒物浓度一般为80~130 mgm3,随着国家环保标准的进一步升级,要求烟气中SO2浓度特别限值降至50 mgm3以下,颗粒物浓度特别限值降至30 mgm3以下(GB 31570—2015)。为满足最新环保标准要求,催化裂化装置引入再生烟气净化(湿法脱硫除尘)装置。经过公开招标,催化裂化(Ⅰ)装置最终确定使用DUPONT贝尔格(BELCO)公司湿法洗涤脱硫脱粉尘(EDV+PTU)工艺技术,并在2017年7月1日成功投用。项目运行至2018年6月,结合催化裂化装置操作优化,烟气中SO2浓度小于5 mgm3,颗粒物浓度小于15 mgm3,满足GB 31570—2015标准要求。但同时在运行过程中遇到一些新问题,如外排水悬浮物浓度波动、烟气蓝烟拖尾现象等,项目运行部进行了原因分析并采取技术方案优化解决了问题。以下将对上述内容进行详细分析。

1 催化裂化烟气净化装置介绍

1.1 烟气脱硫脱粉尘部分

来自催化裂化装置余热锅炉的烟气首先进入洗涤塔烟气入口急冷段,与1个G400喷嘴喷出的洗涤水幕错流接触,温度降至55~60 ℃,同时洗涤和脱除烟气中的一部分SOx和颗粒物。饱和烟气进入到洗涤区,通过5个G400喷嘴喷出的水幕进一步吸收和洗涤,脱除绝大部分的SOx和颗粒物。雾化水沿着内壁流入塔底,随后排入洗涤塔塔底集液槽中。

在洗涤塔吸收段之后,烟气被分散进入洗涤塔的EDV®滤清模组(FM)中,每个过滤模块上方安装一个F130型喷嘴,将洗涤液喷入文丘里管的扩张段中。这些喷嘴产生的雾化水可进一步收集细小颗粒并通过液滴聚合行为除去酸雾(包含SO3)。烟气穿过滤清模组后进入除雾器,分离出残存的水滴后,由烟囱排出。

1.2 水处理系统(PTU)

PTU用于接收并处理洗涤塔外排浆液。当浆液与絮凝剂充分混合时,悬浮颗粒聚结成为较大的颗粒,进入含盐污水澄清器沉降。从含盐污水澄清器溢流出来的悬浮物含量低的澄清液依靠重力流到污水罐并外排。从含盐污水澄清器底部排出的泥浆悬浮液(一般含有25%~30%的固体物)则依靠重力流到污泥缓冲罐,进一步被送到真空带式过滤机中进行过滤除水,产生含水率60%以下的泥饼。

2 装置运行情况

2.1 烟气中污染物检测数据

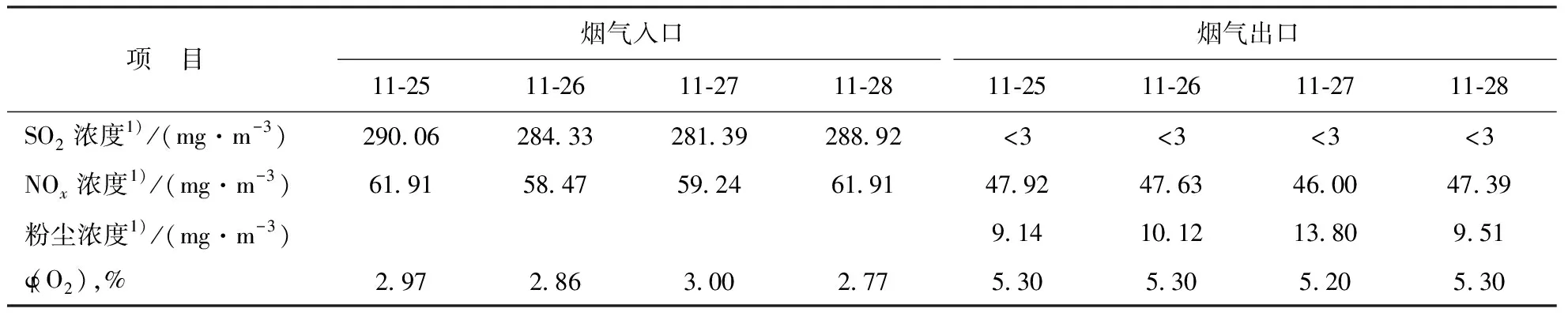

2017年7月1日催化裂化烟气净化装置首次投用,经过数月摸索优化后装置进入平稳期。在2017年11—12月对催化裂化烟气净化装置进行了多次外委检测,结果见表1。由表1可见:SO2的脱除率约为99%,且其浓度远低于设计值(40 mgm3),同时粉尘浓度远低于设计值(24 mgm3);由于EDV技术不具备脱除NOx的能力,所以烟气出入口NOx浓度差别不大,但是由于出口水蒸气的影响,出口数据与入口数据有所偏差。

表1 催化裂化烟气净化装置出入口检测数据

1)为基准氧体积分数3%折合后的浓度。

2.2 连续排放监测系统(CEMS)指标

根据《固定污染源烟气排放连续监测技术规范(HJT 75—2007)》中相关验收项目考核指标要求,将CEMS数据与化验分析(LIMS)数据进行对比,结果见表3~表5,可以确认CEMS使用情况良好,符合国家标准。

表2 SO2的CEMS出口分析数据与LIMS数据对比

表3 NOx的CEMS出口分析数据和LIMS分析数据对比

表4 粉尘的CEMS出口分析数据和LIMS分析数据对比

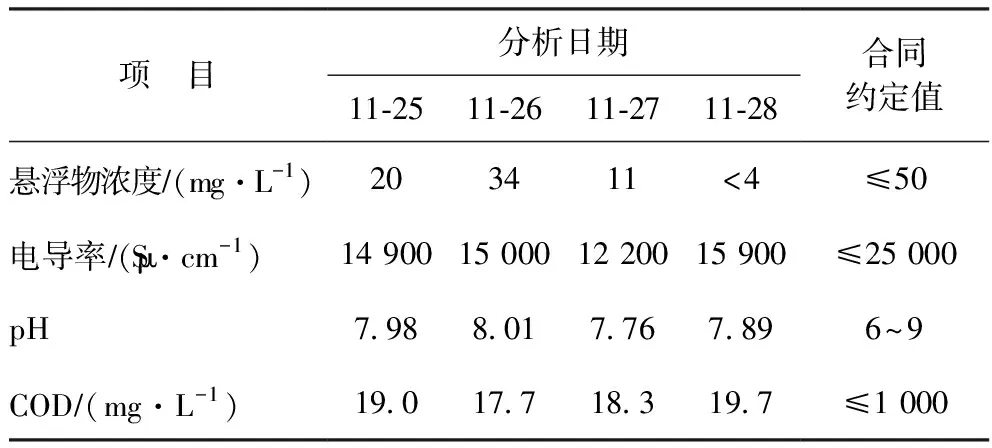

2.3 外排水指标

表5为催化裂化烟气净化装置配套PTU外排液分析结果,PTU外排液量始终控制在小于10 th。由表5可见,装置配套PTU外排液符合合同约定的性能保证值,其中电导率和COD受制于烟气中的污染物浓度以及补水量,项目设计初期考虑电导率的控制要求,未设计污水回用流程,确保洗涤塔内浆液的及时置换。影响COD的因素主要是NaSO3的量,烟气中的SO2浓度越低,浆液中的COD就越低,本项目提高外排水COD标准主要是因为污水不用直接外排,而是排入含盐污水处理场,并且设计初期未考虑除氧罐和风机设计,节约了成本和占地。目前外排液COD小于50 mgL主要是因为烟气中的SO2浓度未达到设计浓度,同时废液罐补充新鲜水在一定程度上也起到稀释废液的作用。

表5 PTU外排液分析结果

2.4 其他工艺指标

2.4.1能耗表6为烟气净化装置能耗核算结果。由表6可见,虽然烟气净化装置能耗较低,但是考虑到烟气净化装置投用后烟机出口背压升高[1],主风机电流由93 A升至110 A,预计电耗增加27.17 MJt,所以催化裂化装置能耗共计提高约43.05 MJt。

表6 烟气净化装置能耗核算

2.4.2固废水含量为确保污泥运输过程环保,要求污泥含水量(w)小于60%,催化裂化烟气净化装置配套PTU根据要求增上抽真空过滤机,本项目投用期间,污泥含水量(w)控制在40%[2],目测不见明水,手感湿润黏滑,手握挤压无水析出。

3 装置存在的问题和优化

3.1 悬浮物浓度波动大、合格率低

根据技术协议,催化裂化烟气净化装置配套PTU需要满足外排液悬浮物浓度小于50 mgL的要求。PTU设计方对絮凝剂提出要求:①絮凝剂的相对分子质量应小于1×106,以避免堵塞过滤器滤芯;②絮凝剂中所含氯离子对含盐污水氯离子总量的贡献不应超过1 μgg,以免腐蚀不锈钢设备。同时根据国内PTU絮凝剂应用情况,絮凝剂初次配方一般不能满足排水悬浮物浓度要求,需要厂家现场小试,并调整配方才可确定最终方案[3]。

催化裂化烟气净化装置投用前试用某助剂公司生产的絮凝剂A。装置运行初期,絮凝剂A加注60 μgg,外排水悬浮物浓度大于100 mgL,不能满足指标要求,通过实验小试,絮凝剂A在3种不同加注量60,100,300 μgg 情况下,外排水悬浮物浓度达标均需要超过30 min,并且加注量越高效果越不明显,仍无法稳定满足外排液悬浮物浓度小于50 mgL的要求。根据小试结果可以看出,絮凝剂无法快速捕获催化剂颗粒,导致催化剂聚结缓慢,沉降速率不足,形成较为稳定的悬浮状态,主要原因有两个方面:催化剂颗粒表面具有电荷,需要分散剂破坏其表面电荷,加速聚结;絮凝剂相对分子质量限制也在一定程度约束了絮凝剂对催化剂颗粒物的快速聚结,考虑到惠州石化1.20 Mta催化裂化烟气净化装置没有外排液过滤器和水冷却器,取消了絮凝剂的相对分子质量控制要求,但是增加不能导致系统管线堵塞的约束要求。惠州石化1.20 Mta催化裂化烟气净化装置引入5家絮凝剂供应商,并在现场对实际外排液进行小试,结果见表7。

表7 絮凝剂测试结果对比

1)数据均为最佳加注量下的结果,沉降时间小于10 min。

由表7可见,通过调整配方后,使用上述厂家的药剂均可满足悬浮物浓度小于50 mgL的指标要求,通过公开招标,目前惠州石化催化裂化(Ⅰ)装置采用的是国内企业A的2号絮凝剂,检测结果显示该絮凝剂氯离子含量满足技术协议要求,同时通过生产试用,外排水悬浮物浓度小于50 mgL。

经过运行摸索发现,外排水悬浮物浓度间歇偏高,并且洗涤塔塔底浆液悬浮物浓度大于3 000 mgL,导致PTU单元澄清器内液体表面略有浑浊,外排水澄清过程变长,通过对比发现主要是装置余热锅炉吹灰或者滤液池介质外送导致的。对系统流程进行分析,认为主要是两方面的原因:一方面是澄清器设计偏小,设计停留时间为0.5~1 h(主要考虑澄清器底部存有催化剂),一旦出现外排浆液悬浮物浓度过高,外送量过大,则澄清器缓冲能力不足,导致外排液悬浮物浓度偏高;另一方面是外排液缓冲罐设计存在死区,抽出口高于最低点,且罐内装有缓冲槽,一旦洗涤塔塔底浆液悬浮物浓度超标就容易导致死区催化剂集聚,影响外排液分析结果。针对上述问题,控制装置较高的絮凝剂加注量(300 μgg),同时提前降低洗涤塔液位,排尽澄清器内的催化剂,增加缓冲,合理控制PTU进料量,逐步置换系统浆液,减小对PTU的冲击,同时定期对PTU存在的死区进行排放,加大置换量。目前外排液控制效果良好。

3.2 烟气蓝烟、拖尾、下坠

在湿法烟气脱硫过程中,当含有SO3或H2SO4的烟气通过湿法脱硫系统时,由于烟气被急速冷却到酸露点之下,该冷却速率比酸被吸收的速率要快得多,因此SO3或H2SO4不仅不能被有效脱除,反而会快速形成难于捕集的亚微米级的H2SO4酸雾气溶胶,同时烟气中含有的亚微米催化剂粉尘强化了该气溶胶的形成,亦导致现有EDV5000技术无法完全拦截亚微米级的H2SO4酸雾气溶胶,必然对系统设备造成严重的腐蚀[4-6]。而同时当含有酸雾气溶胶的烟气被排到大气之后,由于雾滴粒径与可见光的波长接近,对光线产生瑞利散射,使得烟囱在阳光照射两侧出现可见的蓝烟黄烟。硫酸气溶胶的浓度越高,烟羽的颜色越浓、烟羽的长度也越长,严重时甚至可以落地。图2为烟气净化装置投用后的烟气状况。2018年1月24日采集图像可以看出蓝烟非常明显,主要与多云天气所产生的背景有关,同时烟气下坠显著,已经落入临近催化裂化装置的多套装置。1月25日天气晴朗,依然可以看出烟气显蓝色,烟雾颜色发灰,并持续拖尾甚至出现下坠,烟气坠落之处烟雾缭绕,有类似黑火药燃烧后的异味,较为刺激。

图1 烟气净化装置投用后的烟气状况

催化裂化烟气出现蓝烟,烟气拖尾下坠,但是SO2浓度小于10 mgm3,无法作为间接参考数据,同时由于国家标准中没有明确的SO3检测方法,所以只能检测烟囱出口硫酸雾浓度作为参考。检测2017年11月1—3日期间催化裂化烟气净化烟囱出口的硫酸雾浓度为40.6~96.4 mgm3,部分时间段硫酸雾浓度超过最新版《大气污染物综合排放标准》中规定的硫酸雾排放极限(45 mgm3),对环境造成一定污染,同时也从数据上反映出蓝烟和烟气拖尾下坠的原因。

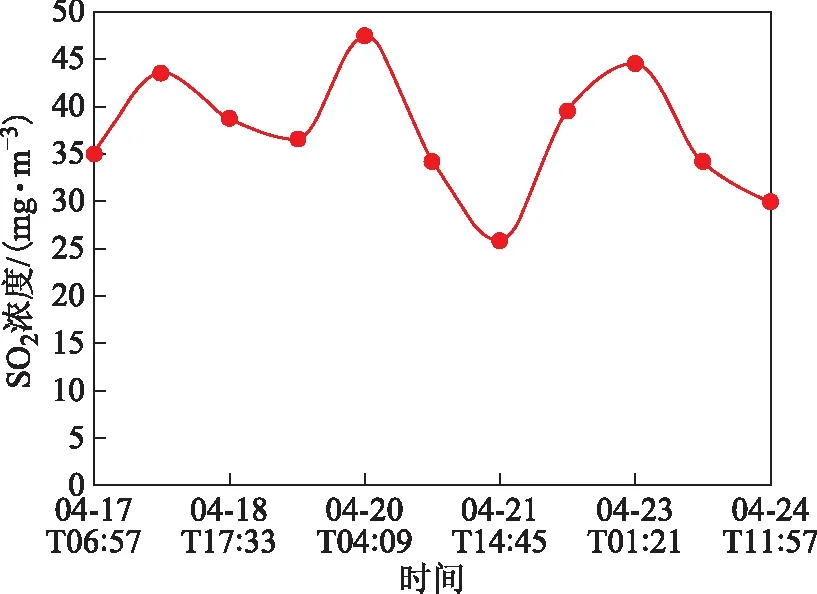

惠州石化催化裂化(Ⅰ)装置为富氧再生,通过再生器操作调整,例如降低氧含量和停加CO助燃剂来降低SO3的生成比例的调节空间不大,否则再生器容易出现尾燃。但是在装置运行平稳的前提下少量添加CO助燃剂,确实可以减少SO3的生成。图2为加注CO助燃剂期间烟气净化装置入口烟气SO2浓度,图3为相应的再生器稀相、密相床层温差。图3中波峰拐点为再生器内CO助燃剂加入期间稀相、密相床层温差缩小的过程,同时烟气净化装置入口烟气SO2浓度随之降低(见图2),由此得出结论,CO助燃剂可以降低SO2浓度,但是根据CO助燃剂的助燃原理可知,助燃剂中的Pt或者Pd仅仅是因为有强大吸附氧气的能力而促进了再生器中CO的燃烧,但是同理可知,助燃剂同样可以提高SO2与氧气反应生成SO3的转化率,烟气中的硫氧形态发生变化,因而CO助燃剂会加剧烟囱冒蓝烟、烟气下坠的情况,甚至频次增加或持续时间延长。

图2 烟气净化装置入口SO2浓度

图3 再生器稀相、密相床层温差

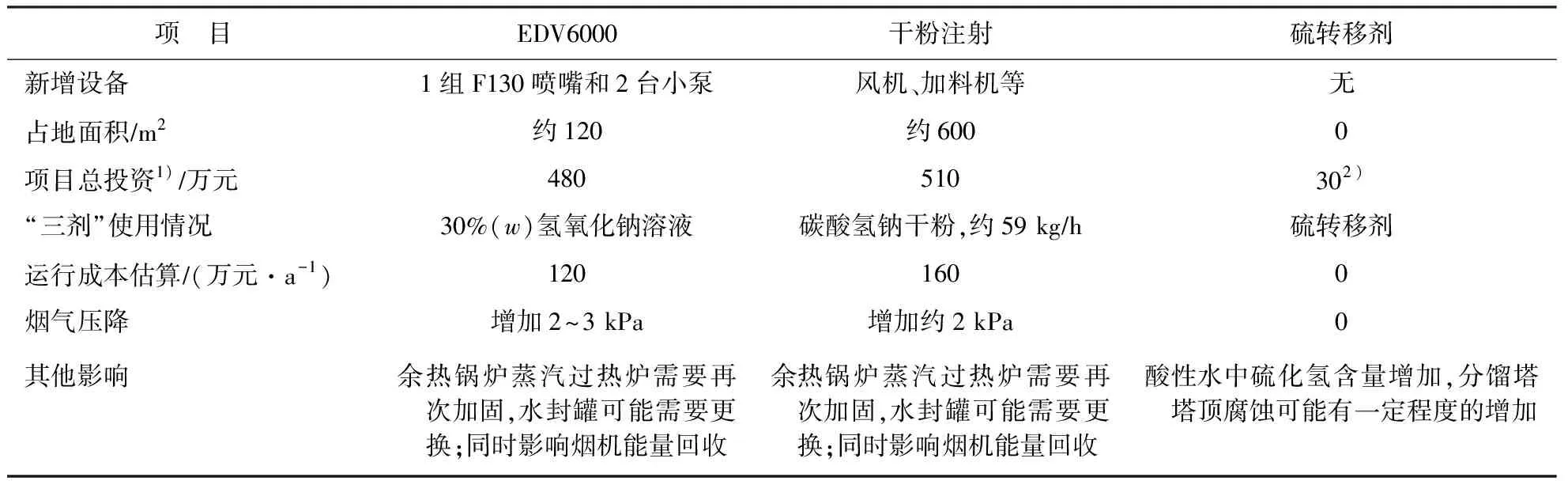

现有EDV5000系统无法简单通过调整操作消除蓝烟,因此与BELCO公司的技术专家交流并进行相关调研,得出结论:EDV600和干粉注射技术(BELCO公司专利技术)需新增设备和占地,投资和运行费用高,且对装置压降有一定影响;而使用硫转移剂[中国石化石油化工科学研究院(简称石科院)技术]无需新增设备,投资少、见效快,是一种经济有效的解决方案。表8为3种解决方案的对比。

表8 消除蓝烟技术对比

1)项目总投资里未包含对催化裂化装置影响的费用,例如余热锅炉加固等。

2)硫转移剂的一次性投资30万元为快速加入系统达到藏量要求的硫转移剂费用。

通过与石科院工作人员进一步技术交流,硫转移剂可以高效捕集SO3、降低碱液消耗量和循环液盐含量,从而消除蓝烟和烟气拖尾,有效弥补湿法脱硫的不足。因而,惠州石化催化裂化(Ⅰ)装置引入中国石化催化剂齐鲁分公司生产的增强型硫转移剂RFS09并试用[7-9],标定时间持续一个月。标定期间烟气硫转移剂RSF09的使用效果良好,在加入6.36 t硫转移剂并达到系统藏量的2.56%(w)后,能保证外排烟气的长期稳定无蓝烟、拖尾、下坠等现象,效果详见图4。

图4 应用硫转移剂后烟气净化装置排烟效果

4 结 论

(1)催化裂化(Ⅰ)装置再生烟气脱硫脱粉尘项目采用湿法洗涤脱硫脱粉尘(EDV+PTU)工艺技术,投产至今,烟气中的SO2浓度小于5 mgm3,粉尘浓度小于10 mgm3,镍及其化合物浓度小于0.3 mgm3,满足国家标准GB 31570—2015控制要求,CEMS数据符合国家标准要求偏差。产生的含盐污水悬浮物浓度、电导率、COD满足性能保证值。再生烟气脱硫脱粉尘项目能耗约为15.884 MJt,同时烟机背压升高导致电耗升高约27.17 MJt,催化裂化装置总能耗升高约43.05 MJt。

(2)外排液悬浮物浓度波动较大,主要原因为絮凝剂配方不够全面、设备存在死区以及吹灰和滤液池送废液等,经过优化试用合适的絮凝剂、加强冲洗和优化操作,外排液悬浮物浓度得到控制。

(3)烟气蓝烟拖尾现象主要是因为外排烟气SO3浓度较高,与水蒸气形成气溶胶所致。通过调研对比不同技术方案,确认硫转移剂技术优势明显。试用结果表明,硫转移剂在不影响装置操作的前提下,可实现SOx脱除率大于90%,形成蓝烟的主要影响因素SO3排放浓度小于10 mgm3,并确保外排烟气可以长时间保持无明显蓝烟黄烟和无明显拖尾和下坠现象。