海上油田油井环空补液生产方式探究

王佳中,刘艳涛

(中海油天津分公司渤中作业公司 天津300451)

0 引 言

二十年代初至今,塔河油田[1]、辽河油田、胜利油田采用地面掺稀油生产方式降低稠油粘度以提高泵效,桥口油田在低产量、低含水油井[2],胜利油田垦西区、大港油田在高含蜡油井,中原油田在高含盐油井[3]的生产上进行了环空补水生产尝试,陆地各油田选用的介质主要有稀油、淡水、生产水、活性水等4类,其中以油井环空内注入高温淡水/生产水和稀油最为普遍,因此多称为掺水或掺稀油生产,主要涉及柱塞式抽油泵、电潜离心泵等机械采油方式,并在介质种类、数量、温度、注入位置、生产管理等方面做了许多理论研究和长期实践,井下补液生产制度在陆地油田已得到比较广泛的应用和认可。

渤海油田曾有稠油井掺稀油降粘并将稀油作为射流泵动力液的生产工艺研究[4],对于大多数海上油田油井环空补液(介质为柴油、地热水或生产水)是处理井下电泵机组运行异常情况的一种措施,油井运行正常后即停止补液。本文结合渤海海上油田介质资源和流程设置的特点,通过实例分析了油井环空补液生产在海上油田的适用性和经济性,希望能为海上低产、低效和高故障率的稠油油井,高凝点、高含盐油井等找到一种经济可行的生产方案。

1 环空补液生产方式在海上油田的应用

1.1 适用性

环空补液生产方式适用于产液量较少的机采油井,针对高粘度的中重质原油、高含盐、高含蜡/高凝点原油等易发生管泵堵塞、泵抽困难的油井,如采用不同介质、流量和温度则可分别起到降粘、溶盐、清蜡或缓解出油管柱结蜡、改善采油泵工况等作用,从而延长井下机组寿命、提高油井生产效益。

海上油田多采取丛式井布局开发,因而注采设备、配套设施高度集中,其中大多有充足的生产水/地下水水源,水温50~70℃,适当改造化学药剂系统、压井系统和注水系统即可为油井环空补液,无需新增水处理、加热和泵送设备,新建或改造费用都较少。

1.2 生产控制要点

补液生产油井可将最佳泵效下降8%,对应的排量、扬程为离心泵经济运行参数,高粘井主要控制产液粘度,结蜡或结盐井则分别对应控制产液的温度、盐的溶解度,综合考虑资源的易得性、与地层流体配伍性、物性及高效分离方式,以油井产油量、电泵机组经济高效、长寿命为目标,确定补充介质、最佳补充液量、深度(泵吸入口或泵排出口)和温度,可选择连续或周期性补液方式[5]。

各油田、各井的情况复杂多变,受篇幅所限本文仅以电潜离心泵采油井泵下环空补水降粘为例来说明其生产控制要点。

1.2.1 生产制度确定

油井环空补水改变了井下流体的含水量,导致井下流体粘度发生变化,对泵效有很大影响,为了简化稠油低产、不稳定油井环空泵下补液量计算模型和步骤,对油井井下情况做如下假设[6]:

①补充水在井筒内和地层产出液混合充分且分布均匀;

②地层产出液产出量和含水稳定,且仅与井下压力有关;

③井下压力大于泡点压力,泵入口处流体为油水两相液态混合物;

④泵出口到井口流体压降损失依照油水混合液湍流计算;

⑤泵吸口处地层温度等于混合液温度;

⑥生产水与井下产液、地层岩石配伍性良好,且不添加化学药剂。

1.2.2 补水量初值及调整

约束条件:混合液含水率不等于反相点含水率,即Wmix%≠w'%

式中:Qr为补水量,m3/h;Qp为井下产液量,m3/h;Qo为井下产油量,m3/h;Qw为井下产水量,m3/h;QBEP-W为水工况最佳效率点流量,m3/h;e为流量计算系数,取值范围一般为40%~130%;Wmix%为混合液含水率;w%为井下产液含水率;w'%为含水原油反相点含水百分比。

1.2.3 井下油水混合液粘度计算

根据混合液温度t、含水率Wmix%和原油粘度-温度-含水率表格,利用插值法计算混合液动力粘度。

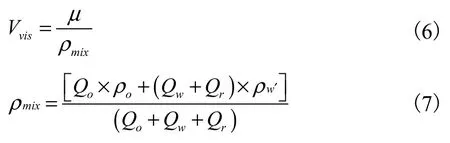

式中:t为泵吸入口处温度(液可直接用实测数据),℃;t0为温初始地表平均温度,℃;h为泵吸入口到井口的垂直距离,m;m为油藏地温梯度,℃/100m;根据式(6)、(7)转换为运动粘度Vvis

式中:μ为动力粘度,mPa·s;ν为运动粘度,mm2/s;ρmix为与测量运动粘度相同温度下混合液的密度,g/cm3;ρw′为补充生产水的密度,g/cm³。

1.2.4 电潜泵排量、扬程和井口压力及电机功率复核

根据离心泵标准性能曲线和ANSI/HI 9.6.7—2010《(离心式)叶片泵的设计与应用标准》,用参数B及公式(8)~(16)对离心泵的流量、扬程和功率进行校正、复核[7]。

参数B计算:

式中:Vvis为介质粘度,mm2/s;QBEP-W为水工况最佳效率点流量,m3/h;HBEP-W为水工况最佳效率点扬程,m;N为泵转速,rpm。

流量修正系数CQ和流量计算:

式中:Qvis为混合液流量,m3/h;QW为水工况流量,m3/h。

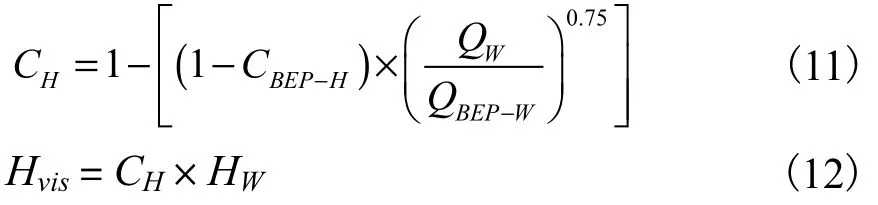

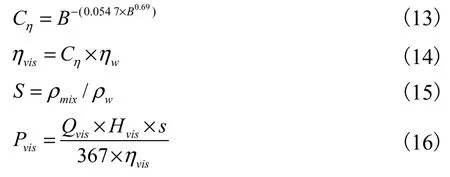

扬程修正系数和扬程:

式中:CBEP-H为水工况最高效率点修正系数,取为CH;Hvis为混合液扬程,m;HW为水工况扬程,m。

功率计算:

式中:ηvis为混合液工况效率;Cη为效率修正系数;ηw为水工况效率;Pvis为混合液工况轴功率;s为混合液比重;ρw为纯水密度,1g/cm3

1.2.5 选定生产控制参数

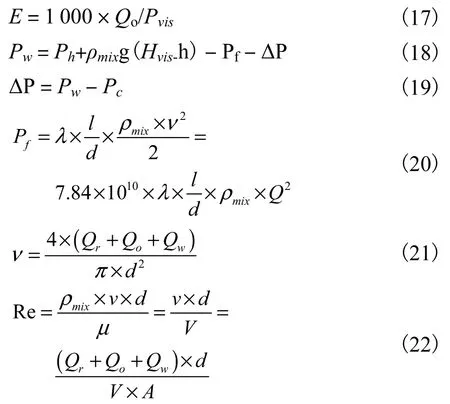

Pw≥ΔP,Pvis≤Pmotor的条件下,进行如下计算:

式中:E为有效效率,m3/h/W;ΔP为生产管汇回压,MPa,取1.4MPa;Pc为油嘴压力损失,MPa;Ph为泵吸入口压力,MPa;Pf为油嘴前压力损失,MPa;Pw为井口压力,MPa;Re为井下流体雷诺数;h为泵出口到井口的垂直距离,m;l为泵出口到井口的距离,m;d为油管内径,mm;Pmotor为离心泵配套电机额定功率,kW;λ为油管摩阻系数,油管相对粗糙度取用无缝钢管参数ε/d=0.03/d[8],据式(8)计算井下流体Re值,从摩擦因子中选定λ[9],一般油管对应湍流区λ大约在0.016~0.04之间。

根据以上公式及泵性能曲线的典型工作点调整流量计算参数e及对应的泵性能参数,确定井下混和流体粘度值,核定、调整摩阻系数后分别计算Qvis、Hvis、Pvis和E。

从计算结果中,选定最高效率E对应的Qr,以其与Qp之和为主要控制指标,Pvis、Pw为参考指标。

1.2.6 精确计量补液量

环空补液油井产液中包含了地面补液和地层产液两部分,因此补液管线应配置高精度流量计。市场上有涡轮、旋涡、孔板和电磁等多种类型流量计,其中电磁流量计具有精度高、对固体杂质不敏感、故障率低的优点,应用较广泛,但价格偏高。在补水量不多或断续补液时也可使用定容积的储罐进行液量计量。

1.2.7 防腐蚀、防垢

采用非注水介质的其他流体做补充介质时应进行流体之间的配伍性和腐蚀性实验,防止产生地层污染以及泵和管线结垢、腐蚀现象。

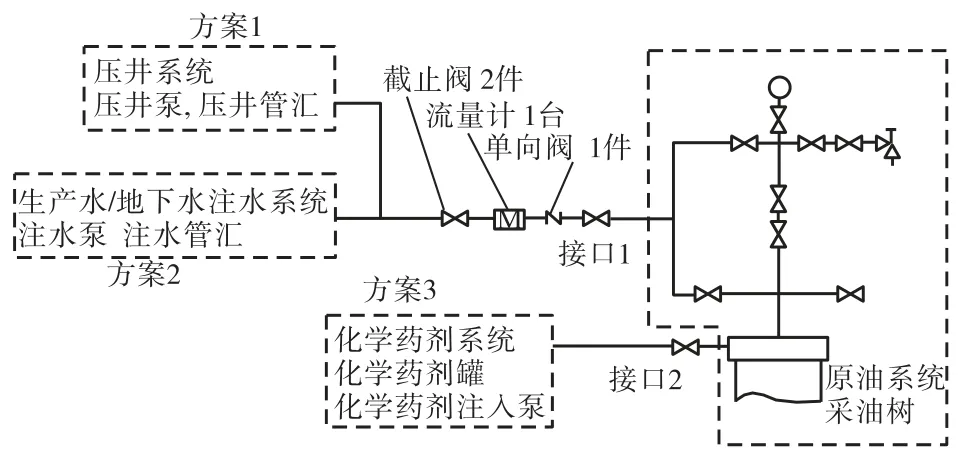

1.3 流程设置方案

海上在生产油田一般都配置有生产水/地下水系统、化学药剂注入系统、压井系统,可改造为环空补液流程,新建平台在设计阶段则可预留相应接口备用。油井补液接口位置可设置在采油树服务管汇或利用采油树井下加注药剂的接口,后者需要在钻完、修井阶段在井下预装管线,采油树预装阀门,如图1所示。

图1 环空补液流程配置方案Fig.1 Schematics for oil well annulus liquid-replenishing

1.4 综合效益分析评价

假设待改造管线系统主管线为碳钢材质,3种方案分别对应2" 1500LB的压井系统、注水系统及1/2" 1500LB的化学药剂系统,井深为3 000m Y型电潜泵生产管柱采油井普通检泵作业平均成本50万元/井次,方案1和2的经济性都比较理想,方案3则有赖于药剂的前期实验研究结论,各方案的特点和综合分析评价如表1。

2 应用分析实例

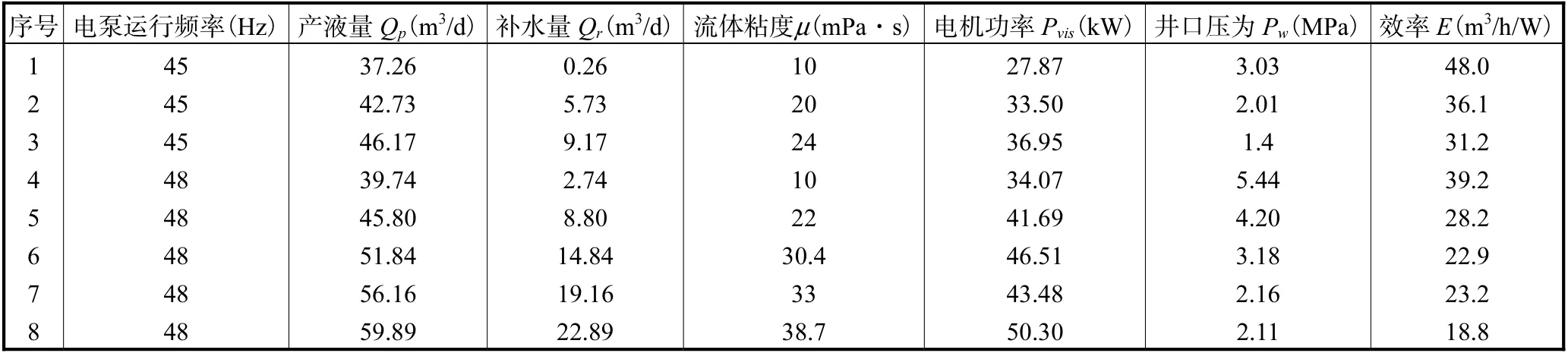

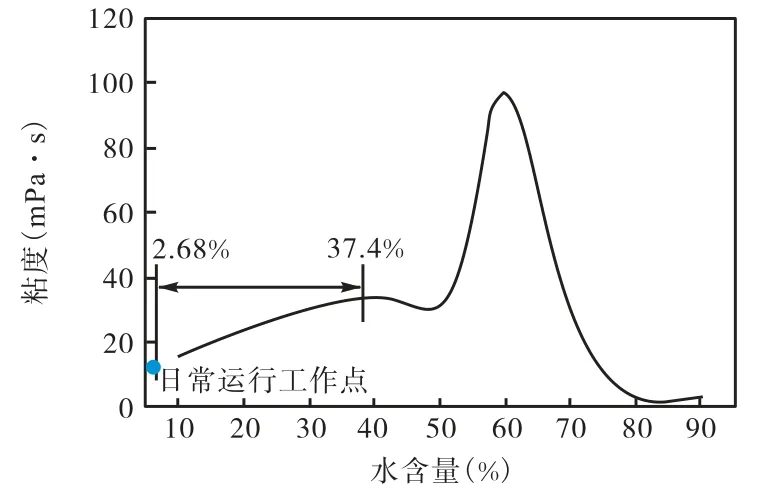

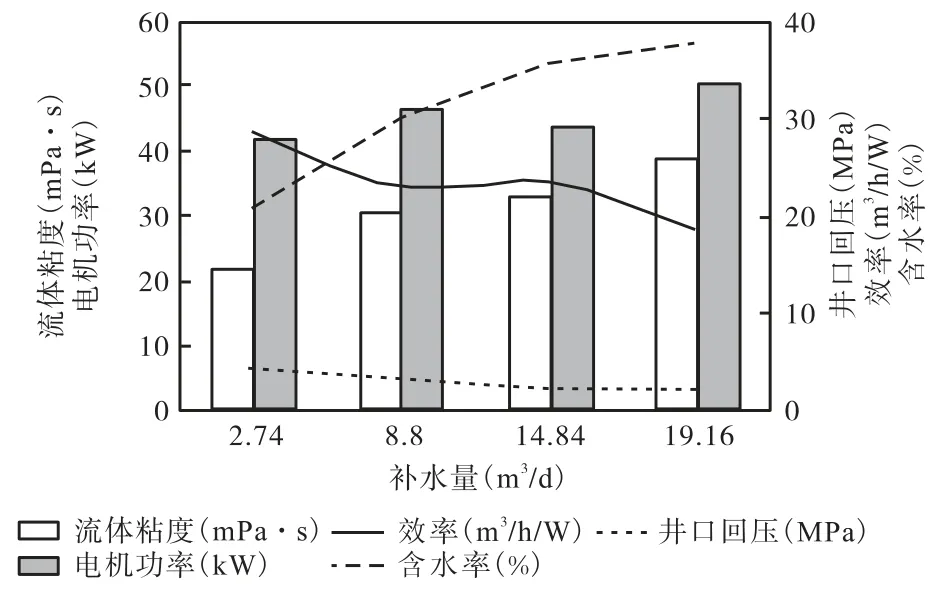

渤海某油田A井产出原油密度为20℃下0.8526~0.8744g/cm3,粘度为50℃下4.48~10.72mPa.s,含蜡量10.67%~29.69%,为含蜡量中等偏高的轻质油,原油-水混合液乳化反相点60%左右,正常产量37m3/d,含水2%;电潜泵排量90m3/d,变频运行,电机额定功率112kW,45、48Hz频率下理论计算结果如表2、图2~图4,实际补水生产情况如图5所示。

表1 各方案对比评价表Tab.1 Comparison and evaluation of design plans

表2 A井环空补水生产计算结果表Tab.2 Calculation result for oil well A

图2 A井补水运行工作范围Fig.2 Calculated running range against the water-cut and viscosity curve for oil well A

图3 A井45Hz补水生产计算工况图Fig.3 Calculated 45Hz running condition for oil well A

图4 A井48Hz补水生产计算工况图Fig.4 Calculated 48Hz running condition for oil well A

图5 A油井实际产液量变化图Fig.5 Real production curve after water replenishing for oil well A

从以上图表中可看出,A井井下流体含水率远小于原油乳化反相点,其粘度低且变化小,总体效率随补水量减少而提高,理论上最佳工作点是45h运行,不补液,控制产液37m3/d,该井历史上曾补水解决泵吸口堵塞故障多次,补水后逐渐恢复正常,与以上结论较为符合;48Hz运行,每天补液2.74m3,控制产液40m3/d,可作为备用稳产措施。

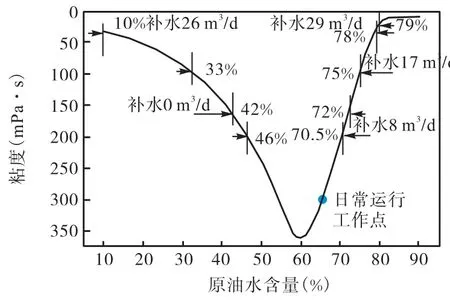

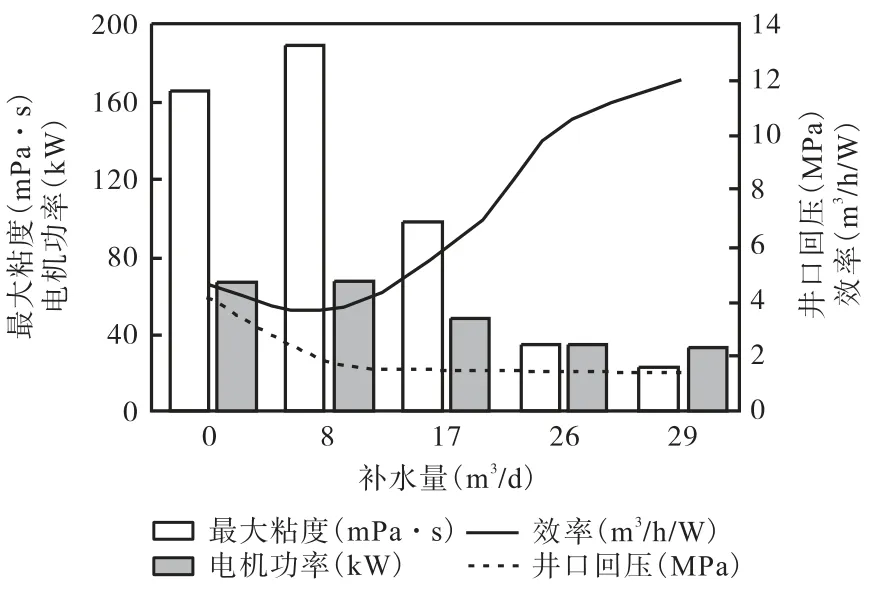

B井产出原油密度为20℃下0.937~0.966g/cm3,粘度为50℃下124.9~934.8mPa.s,属于常规稠油,原油-水混合液乳化反相点60%左右,正常产量40m3/d,含水65%。电潜泵排量为60m3/d,工频运行,电机额定功率67.25kW,其理论计算结果如表3、图6和图7,实际生产情况如图8所示。

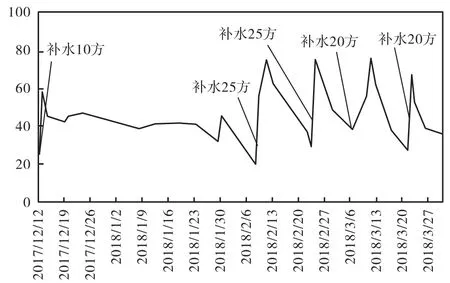

B井计算结果显示补水后泵的工作点向反相点右侧含水率上升方向移动,井下流体粘度大幅度减降低、泵效率显著提高,停止补水后,随着含水率降低、井下流体粘度的增大泵效和产液量逐渐降低;如果井下油水混合不均匀或产出油水不均匀,电泵则可能运行在反相点左或右侧的区域,一旦偏离正常工作含水率区间,产液也会缓慢下降甚至突然减少。图8表明产液量的下降速度与补水后产液量控制及每次补水量有关,该井比较理想的生产制度是连续环空补水26~29m3/d,控制产液量66~69m3/d。

表3 B井环空补水生产计算结果表Tab.3 Calculation result for oil well B

图6 B井补水后正常运行含水率范围Fig.6 Calculated running range against water-cut and viscolity for oil well B

图7 B井补水生产计算工况图Fig.7 Calculated running condition for oil well B

图8 B油井实际产液量变化图Fig.8 Real production curve after water replenishing of oil well B

3 结论与建议

①如果井下产液含水率小于含水原油乳化反相点,补水量宜少,反之补水量宜大。

②产液少、井下粘度变化范围大的油井,以连续补水为佳,补水后须及时调控产量。

③流体粘度对泵扬程影响特别严重时,需保持较高的井下压力。

④变频运行的低产、低含水油井,环空补水可作为其稳定生产的备选措施之一。

对于低液量、高含蜡、高粘度中重质、高含盐原油机采油井,在井下措施实施前或效果不佳的情况下环空补液是一种中长期的、稳产型的生产制度,可有效提高采油效率,对于海上注水油田,环空补水方案总体改造或建设成本低、综合效益显著,值得进一步研究、推广应用。不同油田、不同油藏、不同机采设备、不同井况的采油井可利用本算法模型计算确定最佳的单井生产控制参数。