海洋钻井平台主空压机联控系统设计与实现

王伦, 符新涛, 李文磊, 陈尚广

(中石化海洋石油工程有限公司 上海钻井分公司,上海 201206)

0 引 言

海洋钻井平台主空压机作为钻井平台的主要气源,担负着防火风闸和阀门等控制,气动隔膜泵、打磨机和绞车等驱动,柴油机启动,空气吹扫和正压防护等重要使命,如发生故障,钻井作业将无法正常进行。空压机联控系统的主要功能是实现空压机机组的联锁控制,根据用气总管的压力和空压机的运行状态智能控制空压机的启停和加/卸载以保证管网供气的稳定。在空压机系统中,联控比单机控制具有更重要的意义[1],是保证用气安全的有效措施。空压机联控方式有多种,如采用单控制系统控制多台空压机[2]、采用独立联控系统集散式控制多台空压机控制器[3]或采用通信实现对多台空压机的联控[4]。“勘探四号”主空压机(简称本空压机)共3台,均为美国进口的INGERSOLL RAND(译作英格索兰)SSR-2000型,每台空压机均有完善的单机控制系统,生产于20世纪80年代,原控制系统采用继电器加电路板的控制方式,已使用30余年,存在绝缘老化和元器件锈蚀等问题,运行极不稳定,2017年8月将单机控制系统改造成为西门子S7-200 PLC与昆仑通态(MCGS)触摸屏人机界面(HMI)相结合的控制方式,由于联控系统价格较为昂贵,改造仅涉及单机控制系统,由平台组织技术力量研发联控系统。本文结合“勘探四号”主空压机联控系统的研发情况,对海洋钻井平台主空压机联控系统的设计与实现进行探讨。

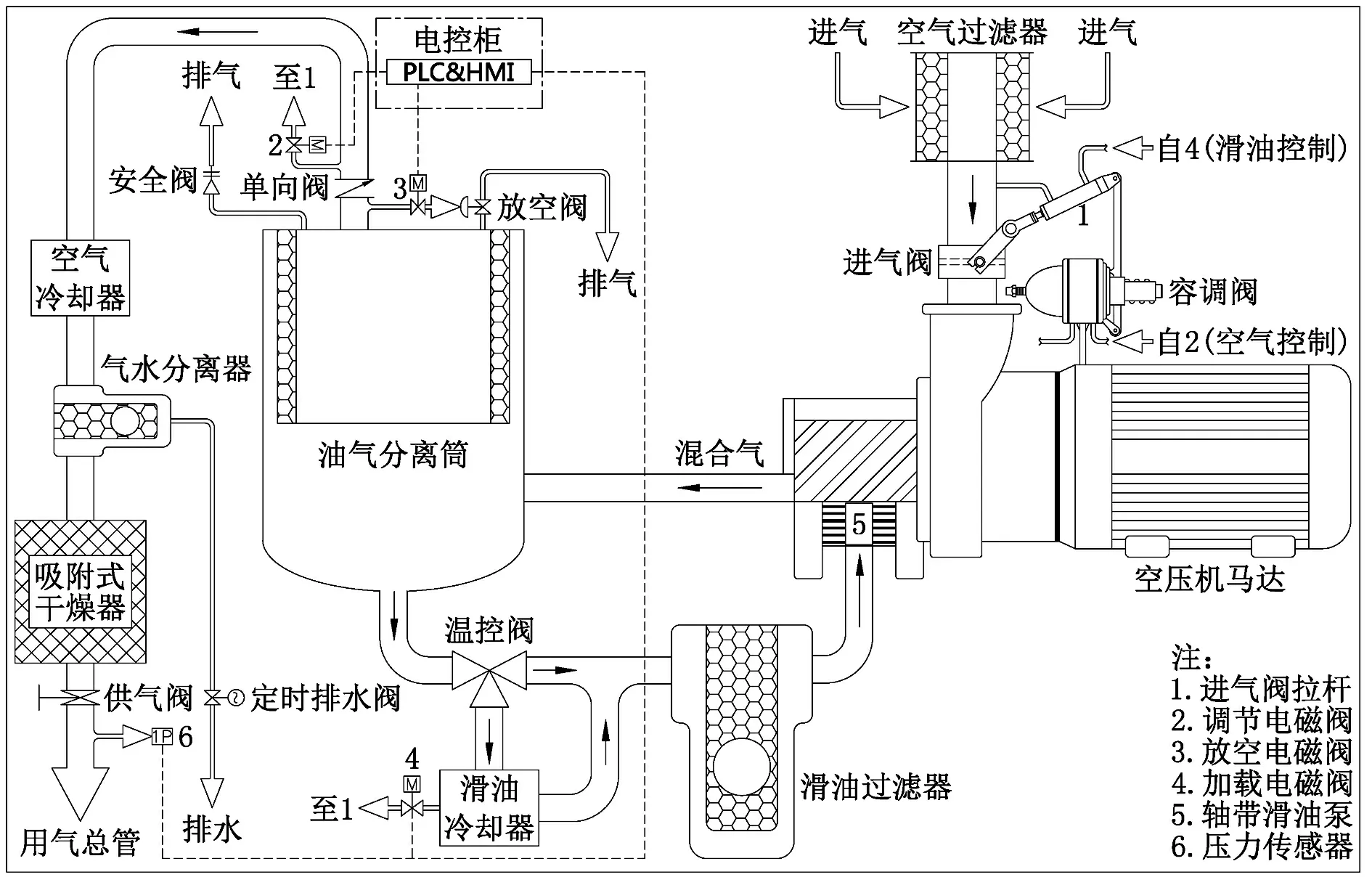

1 本空压机工艺流程

本空压机主要由马达、双螺杆空压机机头、进气过滤器、滑油过滤器、轴带滑油泵、油气分离筒、冷却器、吸附式干燥器、阀门及其管路组成,本空压机工艺流程示意图如图1所示(图中与控制无关的阀门等元器件未画出)。空压机加载后,系统压力上升,当用气总管压力(即排气压力或出口压力)超过容调阀设定值(可调,约700 kPa)时,容调阀控制进气阀拉杆使进气阀(常闭型)关小,压力降低则使进气阀开大,这样,空压机根据用气量大小,由容调阀相应调整进气阀的开度,从而维持空压机的供气压力保持在700 kPa~760 kPa(上下限均可调)之间,该容调阀为机械式,气量调节范围为100%~60%。当系统压力高于760 kPa(可调)时,用气总管压力传感器信号经PLC处理后,控制加载电磁阀(常闭型)和放空电磁阀(常闭型)断电,从而控制放空阀(气动、常开型)失气打开,进气阀断油关闭,空压机停止吸气,油气分离筒内的压缩空气排空,空压机卸载。当系统压力低于655 kPa(可调)时,压力传感器信号经PLC处理控制加载电磁阀和放空电磁阀得电打开,控制气或油经电磁阀通至放空阀气缸和进气阀拉杆油缸,空压机进气阀打开,放空阀关闭,空压机开始加载。

图1 本空压机工艺流程示意图

2 联控方式选择与功能要求

2.1 联控方式选择

本项目联控方式选择主要考虑如下:

(1)本空压机单机控制系统是刚投入使用的新系统,故不适合对其进行大规模改造。

(2)单机控制系统PLC的两个PPI(一种通信协议)通信口1个已用作与HMI通信,1个须留作程序升级使用,而剩余的数字量输入点(DI)较多,故采用新增DI的方式较为合适。

(3)新增的联控系统应避免更改空压机原加/卸载压力值,提高设置值将增加能耗[5],降低设置值将缩小容调阀的工作范围或无法工作,导致频繁加/卸载使进气阀、放空阀耐用性降低和增加空压机马达机械冲击使其寿命降低[6],过低的设置值使空压机滑油温度降低,引起滑油乳化现象,严重时导致空压机大部件报废[7]。

(4)新增联控系统元器件的选型须兼顾经济性,应比原厂提供的联控系统价格实惠。

结合上述情况,采用独立联控系统集散式控制3台主空压机控制器(PLC)的方式,新增联控箱1只,联控箱设置压力开关以控制从机(第1、2备用机)的启停。加/卸载仍利用原单机控制系统各自的压力传感器,并调用其卸载延迟时间和加载延迟时间的可调功能,使3台空压机的加/卸载时间错开,以避免联控状态下的多台空压机同时加/减载对电网造成冲击。

2.2 联控系统功能要求

本空压机联控系统根据工艺流程、联控方式和操作要求,应有如下功能:

(1)顺序启动功能:3台空压机均设置为联控模式,在所有机器待机状态下,主用空压机先启动,进入打气状态,在设定联动延时达到,如压力未达到压力要求,那么第1备用机启动,也进入打气状态,此时联动延时达到,压力还是没有达到用气要求,第2备用机应启动,即3台空压机均启动,进入打气状态。

(2)掉电恢复自起功能:如在主、备用空压机开启后,压力值已经满足用气要求,那么余下备用空压机将不再启动,直至压力低于设定联控压力值。如系统掉电,重新上电后,联控模式下的空压机应按选定顺序自动启动并打气。

(3)自动绕开故障机功能:在启动过程中,如其中1台空压机电源未接通、有停机故障或未在联控模式,那么联控系统将绕过此台空压机,继续启动过程。其他空压机已经在运行状态下,如此台空压机重新上电、故障排除并选择联控模式,在PLC初始化完毕后,如用气压力低于联控设置压力,那么此台空压机将自动启动并进入联控状态。

(4)加/卸载功能:联控系统不参与3台空压机加/卸载过程,由各单机控制系统的用气总管压力传感器控制,即空压机由联控系统控制起动后,用气总管压力低于额定压力下限(约655 kPa),为加载状态,压力高于额定压力上限(约760 kPa),为卸载状态。

(5)停机/单机功能:联控状态下,机旁控制柜的停机按钮失效,急停按钮仍有用,将联控箱上相应空压机的联控/就地选择旋钮旋到“就地”即可停机。在“就地”模式下,联控系统将关闭,所有联控功能被屏蔽,空压机将进入单机运行状态,互相不影响,空压机手动停机后,进入停机状态,退出联控状态,不管压力是否满足用气要求,此机不再开启。如需要重新启动,需在“就地”模式下按下机旁控制柜的启动按钮,进入单机运行模式,或者在联控箱上将相应空压机选择“联控”,此台空压机自动进入联控模式,空压机将根据用气总管压力和选定的主从顺序启停。

(6)空载过久停机功能:如从机连续空载20 min将停机,直到压力低于联控加载压力要求,延时2 min后自动起机;主用机连续空载超过单机控制系统设定的卸载自动停车时间(可调,一般设置为30 min)也将停机,直到压力低于额定压力下限(约655 kPa),主用机才会自动启动。

(7)空压机轮换功能:假设当前1#,2#空压机在联控运行状态,同时压力满足要求,3#空压机处于待机或空载过久状态下,此时将“主从顺序选择”旋到“3-1-2”。那么,3#空压机将启动,联控系统根据用气总管的压力情况,先后将2#、1#空压机停机或者只停2#空压机,进入待机状态,当用气总管压力低于联控压力下限时,联控系统不会停2#、1#空压机。以此类推,3台空压机可通过“主从顺序选择”旋钮实现轮换操作。

(8)操作延时功能:联控箱上一个的“主从顺序选择”旋钮和3台空压机的“控制选择”旋钮在操作时,可能选择不当或越档操作,为防此情况出现误操作,设置有操作延时功能,主用信号延时7 s,从信号延时2 min(含已运行空压机的打气反应时间),联控/就地信号延时5 s。

3 联控系统控制原理与流程设计

3.1 联控箱控制原理

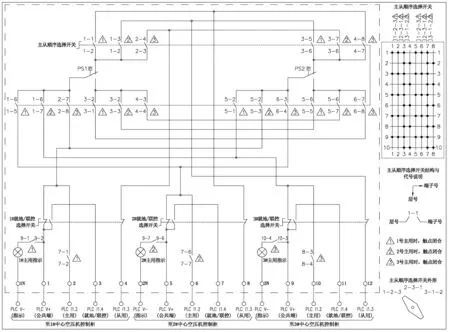

根据联控方式及其功能要求,本联控箱包含主用指示灯、3台空压机联控/就地选择旋钮、主从顺序选择旋钮和压力开关,其原理如图2所示,各元器件功能如下:

(1)主用机指示灯:联控模式下,作为主用的空压机指示灯点亮,其指示电压为DC24 V。

(2)压力开关:联控箱设置PS1(动作值:640 kPa~740 kPa)和PS2(动作值:630 kPa~730 kPa)两个压力开关,分别采集用气总管的压力,用于第1、2备用机的启停,其设置差值既保证备用机的启动先后顺序,同时避免了多台空压机的同时启停。

(3)联控/就地选择旋钮:每台空压机对应1个旋钮,每个旋钮含就地/联控两种状态。

(4)主从顺序选择旋钮:该旋钮有“1-2-3”、“2-3-1”和“3-1-2”3挡,可将压力开关PS1和PS2信号分别分配给第1、2备用机用于控制启停,主用信号用于主用空压机的启动,值班人员可根据各空压机的使用时间用此旋钮更换主从机。

3.2 机旁控制柜原理

根据PLC的剩余接口情况,为减少改动量,每套机旁控制柜新增的联控系统接口包括自联控箱的主用信号、从用信号和就地/联控信号,并提供一路DC24 V电源给联控箱用于主用信号指示。

图2 联控箱原理图

3.3 控制流程设计

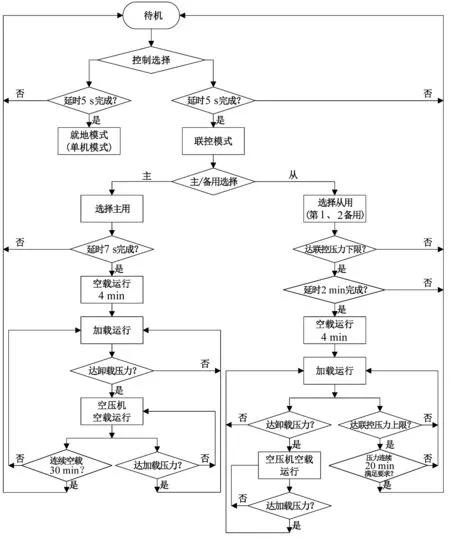

根据中心空压机的工艺流程、新增联控系统相关原理图和功能要求,新增联控系统后的空压机主流程如图3所示,各主要流程段说明如下:

图3 新增联控系统后的空压机主流程图

(1)联控箱就地/联控选择流程:当将联控箱上的某台空压机选择“联控”时,计时期满(5 s)后,机旁控制柜的启停功能和从机的卸载自动停机功能被屏蔽,空压机自动进入联控状态;反之,当选择“就地”时,计时期满(5 s)后,空压机进入单机模式,机旁控制柜的上述功能恢复,同时,如空压机在联控状态则正常停机(先卸载再延时停机)。

(2)主/从信号启机流程:当联控箱上的某台空压机选择“联控”状况下,选择“主用”时,延时期满(7 s)后,即输出启机信号,选择“从用”时,延时期满(2 min)后,也输出启机信号。

(3)联控箱停机流程:该信号由两个信号组成,一是在“联控”模式下,压力满足要求的情况下转动主从选择开关,导致主从信号均没有,PLC程序应认为系统压力已满足从机停机条件,联控系统将延时(20 min)停机。另一种情况是“联控”模式转至“就地”时,PLC程序应认为该空压机已退出联控模式,延时5 s后停机。

(4)延时流程:流程图中5 s和7 s主要是考虑到联控箱上的旋钮切换需要时间,避免误动作;延时2 min除考虑到联控箱上的旋钮切换时间,另考虑已运行中的空压机的打气反应时间,避免主从机同时启停和从机频繁启停;延时4 min为加载延迟时间,用于空压机加载时躲过马达启动和星三角切换,避免空压机加载和马达启动或者星三角切换同时进行,对电网造成冲击,同时可用于空压机预热和故障观察,确保空压机正常后再加载;延时20 min主要考虑到系统压力满足要求后,从机进入空载状态,为避免从机频繁启停(一般要求空压机启停频率应小于4次/h),从机延时再停机。

3.4 人机界面设计

根据新增联控系统需要,主要将HMI主页增加“联控模式”和“单机模式”显示,调用PLC的联控箱就地控制指令,当其为1时,主页显示“单机模式”,否则显示“联控模式”,新增联控系统后的HMI主页如图4所示。

图4 新增联控系统后的HMI主页

4 结束语

本设计在主空压机单机控制系统基础上新增联控系统,经长时间运行检验证明,其较好地结合了实际情况,改动量小,操作简单,功能齐全,有效地实现了空压机的连锁控制、自动启停和加/卸载等联控功能,保证了海洋钻井平台供气的稳定可靠,巧妙地避免了联控状态下多台空压机同时启停和加/减载给电网造成冲击,采用的元器件维护方便,价格实惠,并能够完全屏蔽新系统的所有功能,既避免了改造风险,同时可有效处理故障情况下对原控制系统造成的影响。