炼油厂燃料气回收液化气过程的设计与控制研究

商先永,薛长勇,杨义磊,钟 旺,朱敏燕,孙兰义

(1.中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2.万华化学集团股份有限公司)

液化气(LPG)是烃类气体,主要为C3和C4的混合物,具有比天然气(热值38 MJm3)更高的热值(94 MJm3)。LPG的确切组成根据其来源、加工原理、季节而有所变化,例如,在冬季含有更多的C3,在夏季含有更多的C4[1]。LPG主要包括炼油厂液化气、裂解液化气、油田气回收液化气等,其中90%的LPG由炼油厂产生[2]。由于轻烃组分较难分离,很多有价值的产品作为燃料或进入火炬燃烧[3],造成了资源的严重浪费和环境污染,且近年来炼油厂经济效益逐步下滑,如何最大限度地从燃料气或工艺废气中回收高价值的产品,受到了越来越多的重视。

在炼油厂中,燃料气由各种类型的单元产生,包括催化裂化单元、催化重整单元、加氢单元、延迟焦化单元和原油蒸馏单元。目前,已有许多LPG回收方法(如深冷或吸收工艺),但普遍存在能耗高的缺点[4-5]。对精馏节能工艺的研究具有重要意义[6],隔壁塔作为一种完全热耦合结构,在降低过程能耗和设备投资中具有优越性[7-8]。本研究针对现有流程冷冻法冷凝脱轻塔塔顶气体操作费用高的缺点,首先增大脱轻塔操作压力,提出了一种改进流程;在改进流程的基础上回流脱重塔塔釜产品,提出了一种更为节能的流程;最后通过隔壁塔等效模型的建立,验证GTC公司提出的隔壁塔技术用于LPG回收工艺的可行性[9-10],并且采用Aspen Dynamics软件对隔壁塔流程的动态性能与控制结构进行研究。在稳态设计过程中,通过在Aspen Plus软件中编写相应的年总费用(TAC)计算式并配合灵敏度分析功能,实现3种LPG回收方案节能效果的对比。

1 稳态设计

1.1 常规流程

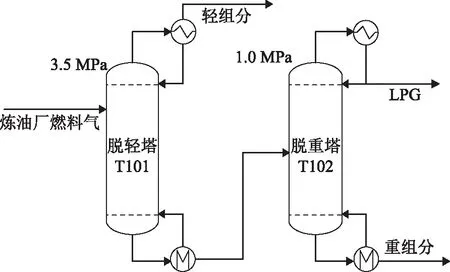

在炼油厂的原始工艺中,利用昂贵的冷冻剂对脱轻塔塔顶物流进行冷凝,大幅增加了操作费用。为解决这一弊端,通过增大脱轻塔操作压力,以提升塔顶馏出物流的冷凝温度,流程如图1所示。本流程包含两个精馏塔,依次对燃料气中的轻、重组分进行脱除,得到中间沸点的LPG产品。燃料气首先进入脱轻塔(T101),对C2及以下的轻组分进行脱除,接着塔釜液相进入脱重塔(T102),对C5及以上的重组分进行脱除,最终在T102塔顶得到LPG产品。为利用价格低廉的冷却水对塔顶物流进行冷凝,需保证T101压力不低于3.5 MPa。

图1 LPG回收常规流程(方案一)

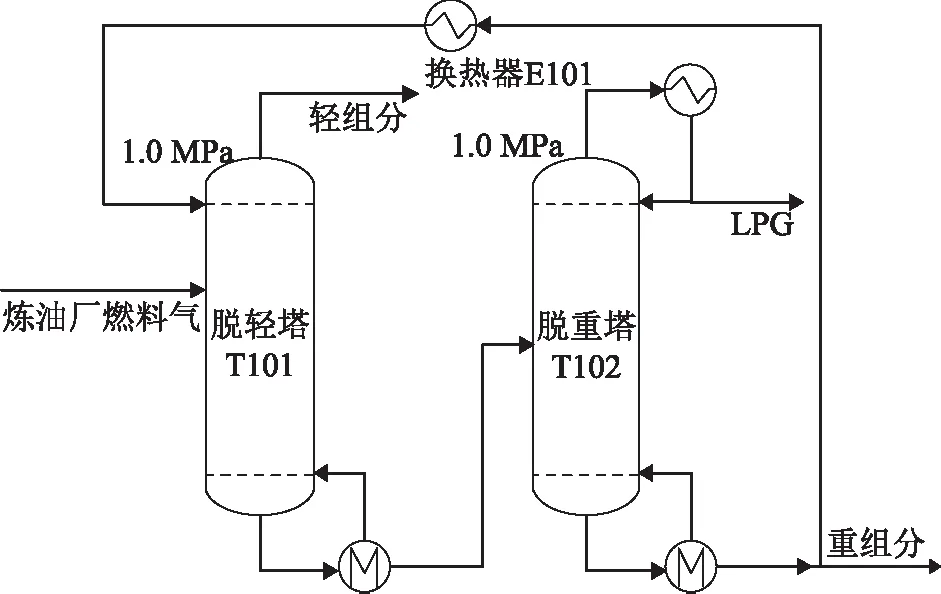

T101操作压力的增大必然会引起塔釜温度的升高,高压蒸汽的使用同样会增加过程能耗,基于此提出了图2所示的另一种LPG回收方案。本流程中,T102塔釜产品冷却后作为T101塔顶回流液,取消原T101塔顶冷凝器,其操作压力降为1.0 MPa。

图2 LPG回收常规流程(方案二)

1.2 隔壁塔流程

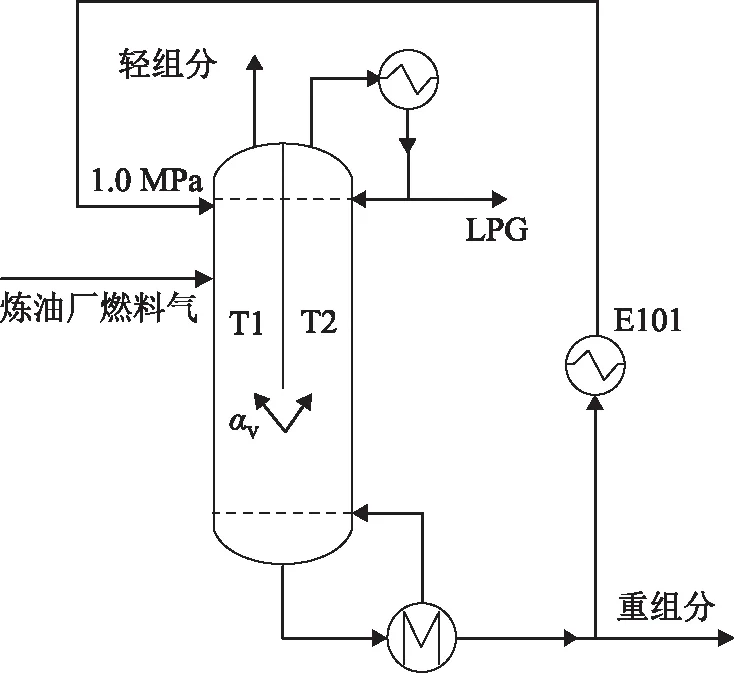

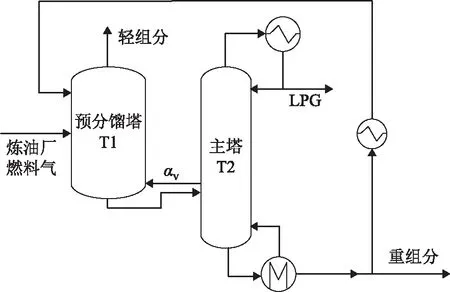

通过对LPG常规流程进行分析,在方案二的基础上,用单个隔壁塔替换T101和T102,提出了用于从炼油厂燃料气中回收LPG的隔壁塔流程,如图3所示,其中αv为气相分配比。与流程二相比,该流程减少了一个塔壳和一个再沸器。为了在Aspen Plus中实现对隔壁塔的模拟,将其等效为图4所示的“预分馏塔(T1)+主塔(T2)”两塔模型。

图3 LPG回收隔壁塔流程(方案三)

图4 隔壁塔两塔等价模型

2 过程优化与结果讨论

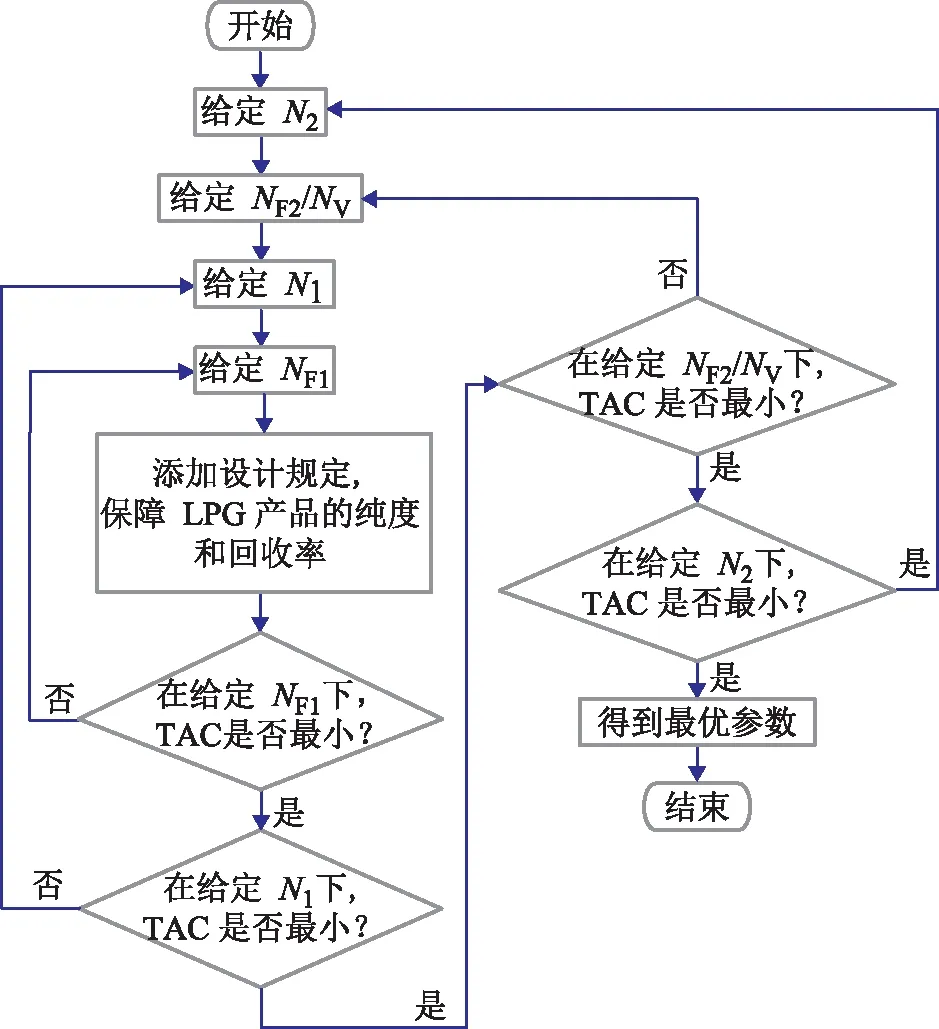

为了对过程工艺的经济性进行评估,本研究采用TAC作为衡量指标。根据Douglas[12]对TAC的定义,TAC主要包括操作费用和设备投资费用。计算公式和公用工程单价与文献[13]相同,设备回收期为3年。以TAC为目标函数,采用序贯迭代法对各流程作经济优化,相关变量包括T101T1的理论板数N1及进料位置NF1,T102T2的理论板数N2,T102的进料位置NF2,T2的侧线抽出位置NV,优化流程如图5所示,各流程的详细设计规定见流程优化部分。

图5 LPG回收优化流程

2.1 流程优化

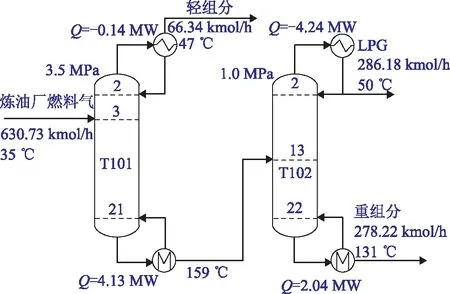

2.1.1方案一流程优化图6为方案一优化后的流程示意,其中Q为流程中换热设备的负荷。在对流程进行优化时,需在塔模块的DesignSpecs中添加设计规定,通过调节回流比和塔顶采出量,严格限制LPG产品的纯度(≥96%)和回收率(≥90%)。表1为方案一的流程优化结果。

图6 方案一优化后的流程示意

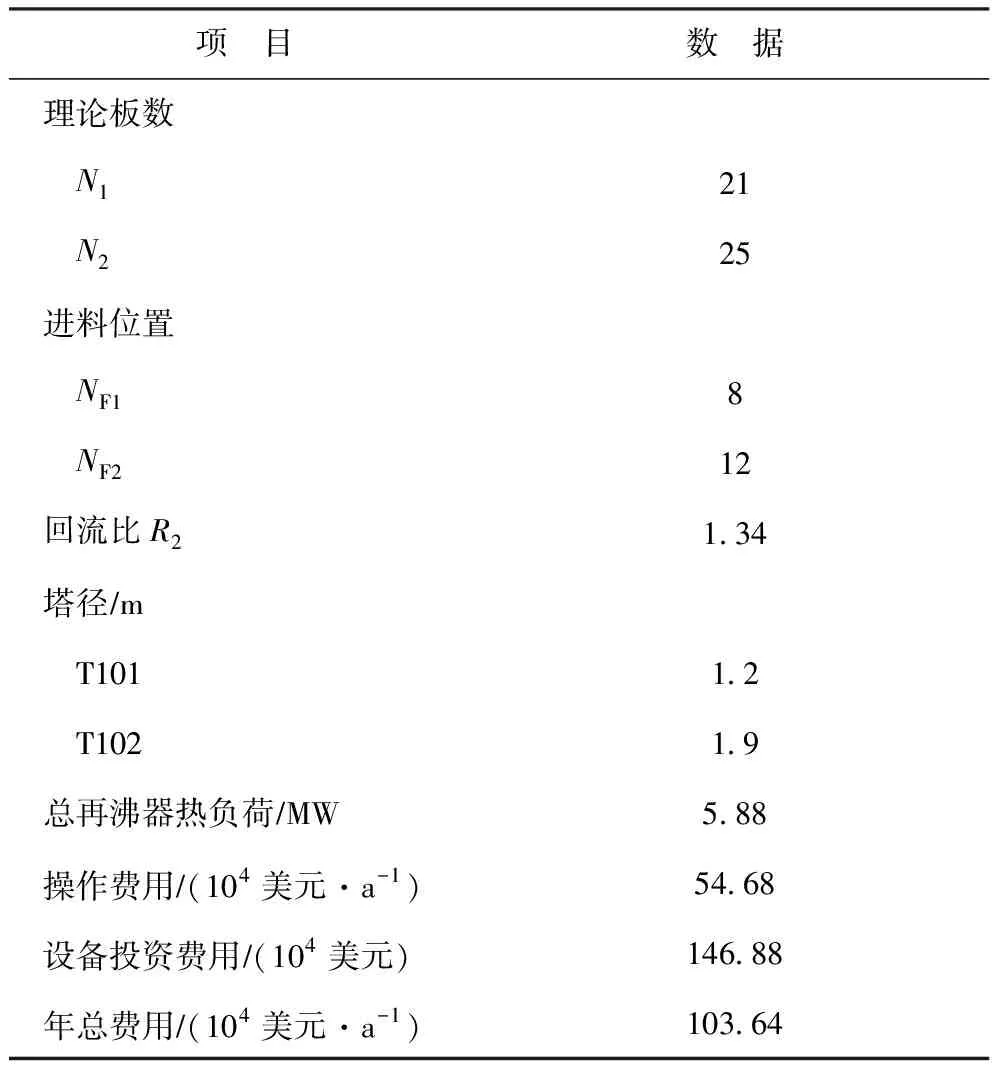

表1 方案一的流程优化结果

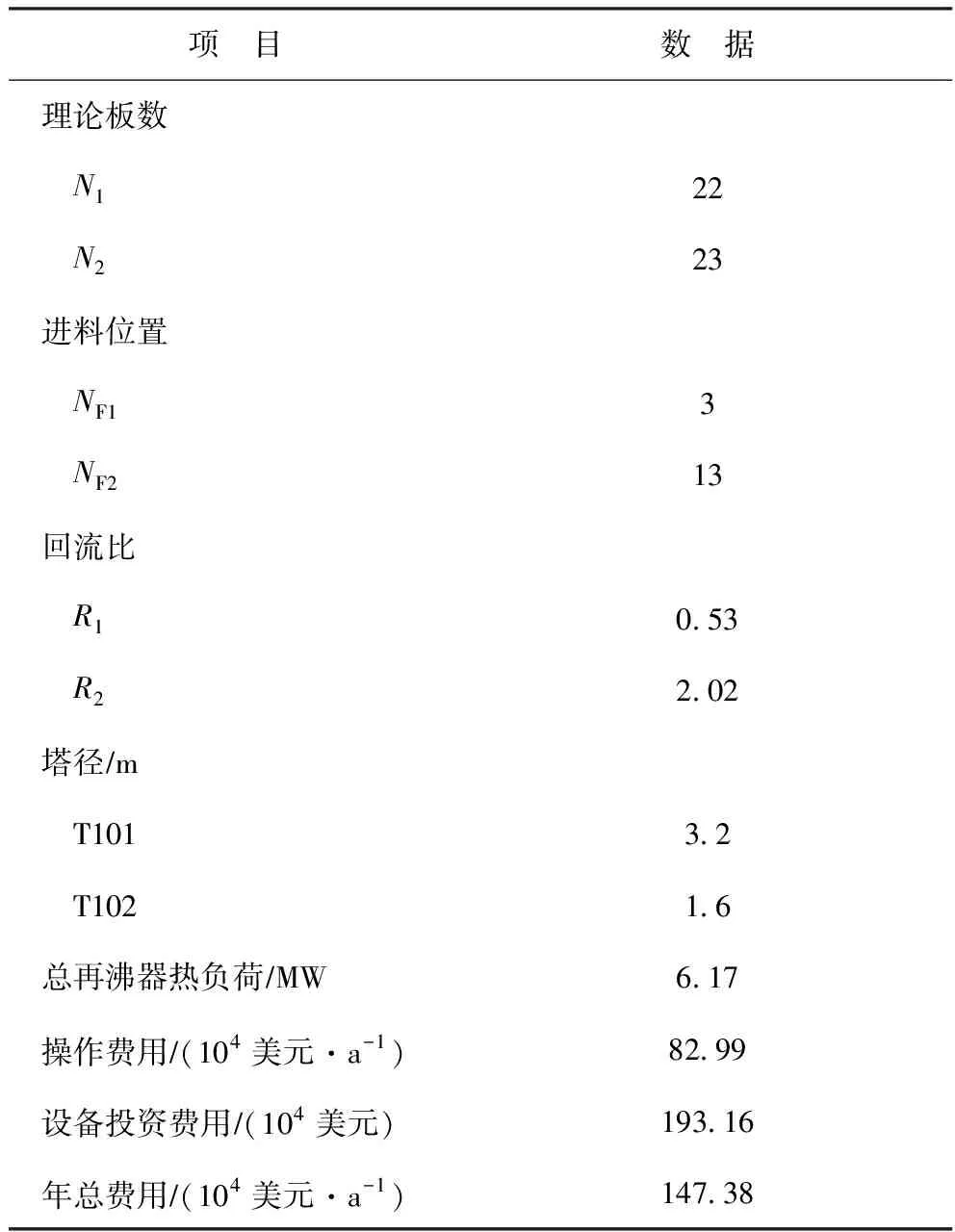

2.1.2方案二流程优化T102塔釜产品的回流量对T101塔釜轻组分含量有重要影响,进而会影响LPG产品的纯度和回收率。因而,在对T101进行优化时,为保证LPG产品的纯度和回收率,选择塔顶采出量和重组分产品循环量作为调节变量。方案二优化后的流程信息和结果如图7和表2所示。

图7 方案二优化后的流程示意

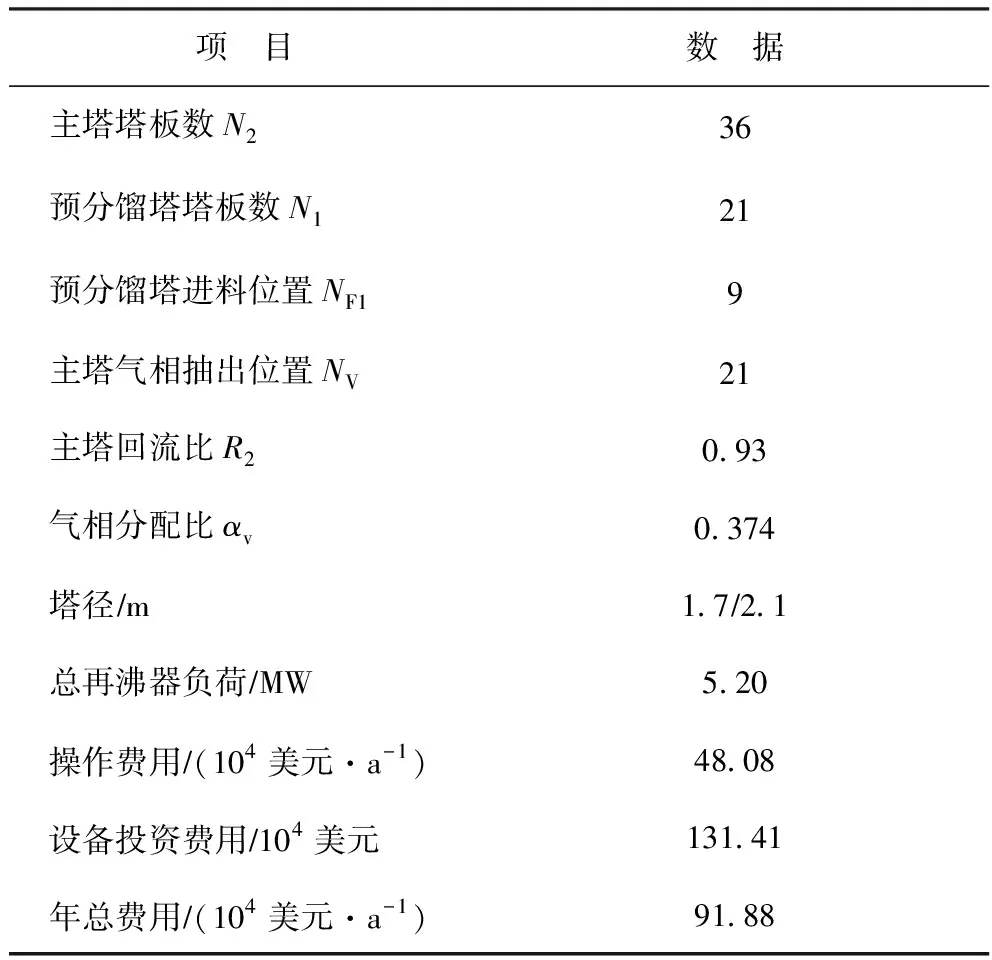

表2 方案二的流程优化结果

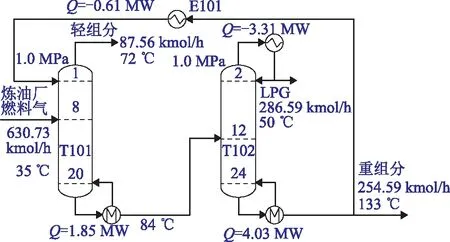

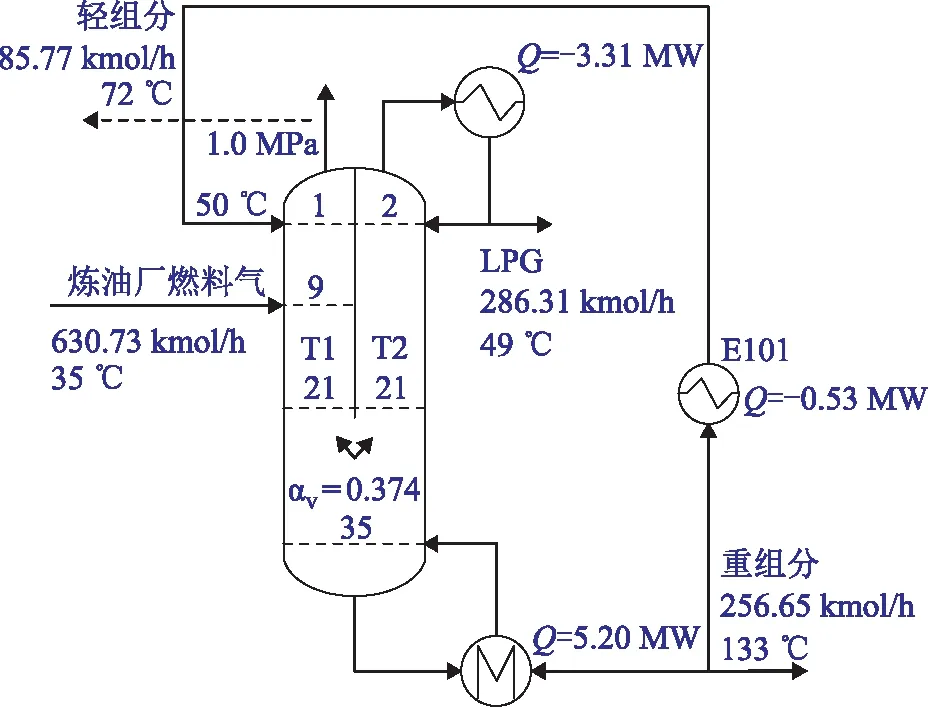

2.1.3方案三流程优化隔壁塔的变量间存在着严重的耦合作用,在单塔中添加设计规定保证产品纯度和回收率的方法不再适用。αv作为隔壁塔的关键参数之一,对于产品的回收率起着至关重要的作用,因此在对本流程优化时,将其设置为全局设计规定的调节变量。具体如下:添加全局设计规定,调节重组分产品循环量和气相分配比,限制预分馏塔塔底液相轻组分含量和LPG产品的回收率;添加塔内设计规定,调节主塔的回流比和采出量,共同保证LPG产品的纯度。此外,在模拟中发现,隔壁塔的隔板段与公共提馏段塔径相差17.3%,需对隔壁塔进行变径处理。方案三优化后的流程信息和结果如图8和表3所示。

图8 方案三优化后的流程示意

表3 方案三的流程优化结果

2.2 结果分析与讨论

通过对比表1~表3可以发现:①方案二中T101的塔径相对于方案一中T101的塔径明显减小,这与其塔内较低的气液相负荷分布相一致。②相对于常规流程的方案一和方案二,隔壁塔流程分别节能15.72%和11.56%。③比较方案一与方案二,方案二的操作费用节省34.11%,一方面是因为流程在改进后能耗有所降低,另一方面是因为随T101操作压力的降低,塔釜温度由159 ℃降为84 ℃,可以采用较低等级的热源进行加热;设备投资费用节省23.96%,这主要得益于方案二中T101塔径的显著减小;综合来看,改进流程总TAC节省29.68%。④比较方案一与方案三,方案三的操作费用节省42.07%,除上述原因外,还与隔壁塔塔内物流返混程度的减少密切相关;设备投资费用节省31.97%,主要是由塔板数减少、塔径减小和再沸器费用降低造成的;综合来看,流程三的总TAC节省37.66%。⑤比较方案二与方案三,方案三的操作费用节省12.07%,主要原因在于隔壁塔可以在一定程度上减小返混,从而使得能耗得以降低;设备投资费用节省10.53%,主要原因在于隔壁塔减少了一个塔壳与一个再沸器;综合来看,隔壁塔流程的总TAC节省11.35%。由此可见,隔壁塔在炼油厂燃料气回收LPG工艺中表现出较大的经济优势,具有一定的经济可行性。

3 隔壁塔流程控制研究

由于炼油厂燃料气回收LPG过程中组分数较多,且隔壁塔流程的变量间具有高度耦合性,因此有必要对隔壁塔流程的动态特性进行研究,提出一种有效的控制方案,以保证系统引入进料扰动后,仍能维持较高的LPG产品纯度。根据灵敏度判据,提出四点温度控制方案,即选择T1的第7块和第18块塔板作为温度控制板,选择T2的第6块和第31块作为温度控制板。将稳态模拟导入到Aspen Dynamics之前,添加必要的泵、压缩机和阀门,在确定设备尺寸时规定当停留时间为5 min时,流体的总体积占设备体积的一半。

导入Aspen Dynamics软件后,初始化运行,建立控制结构。控制结构描述如下:T1塔压由塔顶气体流量控制,T2塔压由塔顶冷凝器负荷控制;T1回流罐液位由塔顶产品流量控制,T1和T2塔底液位分别由塔底液相流量控制;换热器E101出口工艺物流温度由公用工程流量控制;T1的第7块塔板温度由塔顶重组分的回流量控制,减少塔顶LPG的损失;T1的第18块塔板温度由进入塔底的蒸汽流量控制,防止轻组分进入T2造成LPG产品纯度不达标;T2的第6块塔板温度由塔顶回流量控制,保证塔顶LPG产品纯度;T2的第31块塔板温度由塔底再沸器负荷控制,防止LPG进入塔底造成产品损失。控制结构中,液位控制器为比例控制器,其他控制器均为比例积分控制器。通过继电-反馈测试确定温度控制器的参数,并加入1 min死区时间,模拟温度测量的时间延迟。

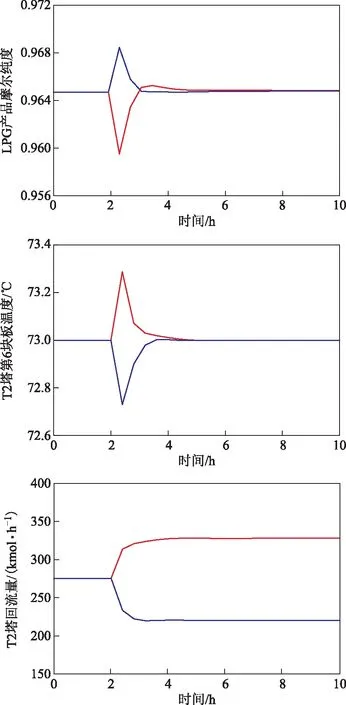

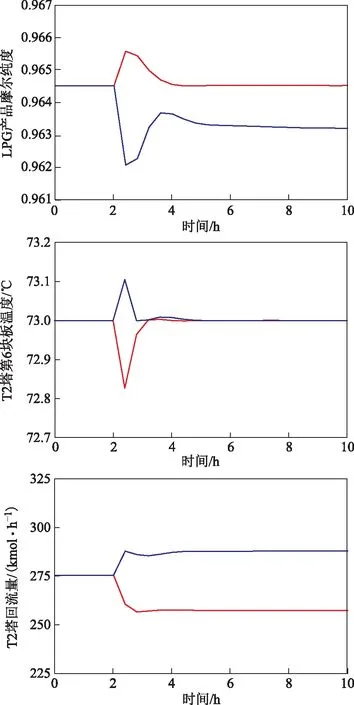

为测试上述控制结构性能,在动态模拟稳定运行2 h后,系统引入进料扰动并对控制结果进行监控[14]。图9为进料流量(F)变化±20%时关键过程变量的动态响应图。图10为进料中C3含量(Z)变化±20%时关键过程变量的动态响应图。从图9可以看出,当进料流量变化±20%时,T2回流量比例发生变化,使得靠近塔顶的灵敏板温度在经历微小波动后快速恢复到初始值,从而保证了LPG产品能够维持在较高的纯度。从图10可以看出,当进料中C3含量变化±20%时,在操纵变量的迅速响应下,温度控制点很快回到设定值,LPG产品能够维持在较高纯度。因此,提出的四点温度控制方案能够很好地抵抗进料流量和进料组成扰动。

图9 进料流量变化±20%时关键过程变量动态响应图 —F+20%; —F-20%

图10 进料C3含量变化±20%时关键过程变量动态响应图 —Z+20%; —Z-20%

4 结 论

在现有炼油厂燃料气回收LPG流程的基础上,分别研究了3种回收LPG的流程方案,对3种流程方案进行稳态模拟与优化。结果表明:隔壁塔流程较常规流程方案一节能效果显著,操作费用节省42.07%,设备投资费用节省31.97%,TAC节省37.66%;隔壁塔流程与常规流程方案二相比,操作费用节省12.07%,设备投资费用节省10.53%,TAC节省11.35%,具有一定的经济可行性,对于以后类似装置的改造和新建有很好的借鉴意义。此外,对炼油厂燃料气回收LPG隔壁塔流程的动态特性进行了研究,提出了四点温度控制方案,在系统引入进料流量和进料组成扰动后,能够将LPG产品纯度维持在设定值附近,表现出良好的可控性。由此可见,隔壁塔在炼油厂燃料气回收LPG工艺中具有非常高的应用潜力。值得注意的是,隔壁塔将两塔集于一塔,隔板两侧由于温差的不同会对塔内的传热和传质过程造成一定的影响,使得装置对波动的适应性大大降低,在工业设计过程中需进行更为全面的考虑和必要的风险分析。