煤矿刮板输送机自动张紧装置的优化研究

李卫红

(吕梁市煤炭信息调度中心,山西 吕梁 033000)

刮板输送链是刮板输送机的运动牵引机构,同时也是刮板输送机系统上最容易出现故障、导致刮板输送机失效的部位。刮板输送机的启动、停止及输送机上载重情况的变化均会导致刮板链产生一定的伸长和张紧,因此在工作中若不能及时对输送链的伸长或者张紧进行补偿,输送链的张紧力就会迅速下降,甚至造成刮板输送机出现卡链、掉链等情况,严重地影响刮板输送机的正常工作[1]。

为了确保刮板输送机正常工作时输送链张力的稳定性,煤矿井下刮板输送机均设置有自动张紧装置,用于自动控制输送链内的张力,确保输送机系统的稳定工作,但所使用的自动张紧系统存在着故障率高、反应速度慢、冲击力大、启动时易跑偏、脱落等缺点。因此如何提高刮板输送机自动张紧装置工作时的可靠性是煤矿迫切需要解决的难题。

1 刮板输送机结构及工作原理

刮板输送机是一种用于井下输送物料的挠性牵引设备。刮板输送机在工作时需将刮板固定在刮板链条上,驱动电机通过液力耦合器及传动装置带动链轮组运动,从而使与之啮合的链条不断的运行,由链条带动刮板,实现将溜槽内的物料从机尾传递到机头。在整个运行期间,刮板输送链围绕着链轮不断的循环运行,来完成对井下物料的连续输送。

2 刮板输送机自动张紧装置仿真分析

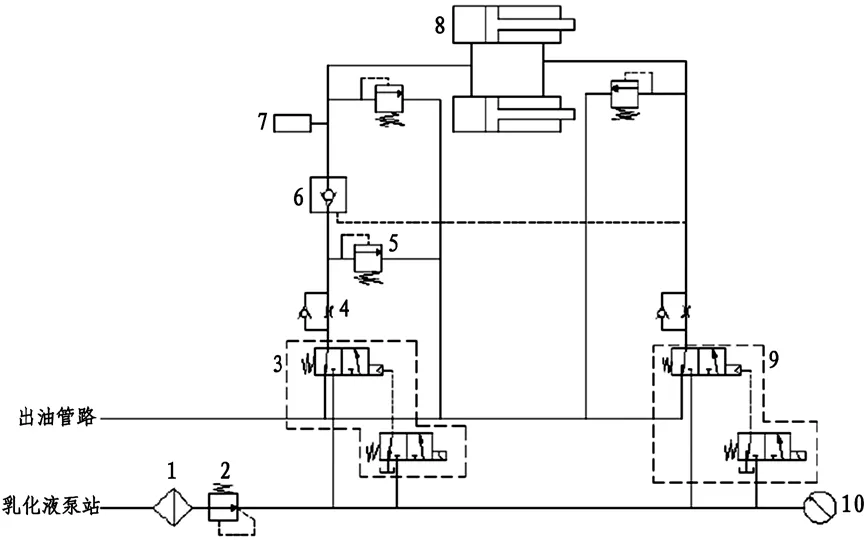

刮板输送机系统的液压原理图,如图1所示。

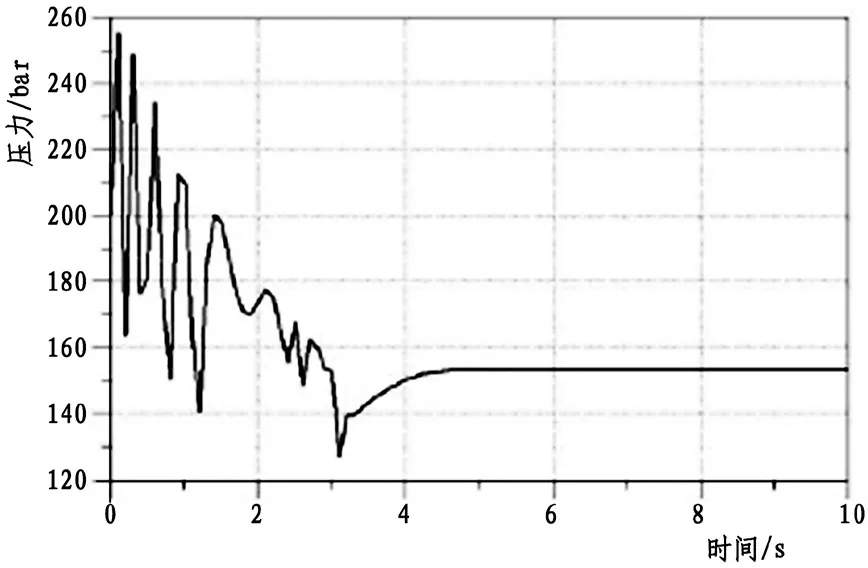

利用AMESIM仿真分析软件对其进行仿真分析,因刮板输送机在实际工作过程中最常见的异常工况为刮板链的张紧力迅速下降,导致刮板输送机在运输时出现卡链甚至是掉链的现象。因此,自动张紧装置最常使用的工况为油缸收缩,将刮板链进行拉紧,本文针对刮板输送机自动张紧系统在收缩工况下,设置仿真分析时间为10s,设置系统的采样周期为0.1s[2],经过仿真可得出液压缸无杆侧的压力、活塞杆的位移、速度曲线及推力曲线,如图2所示。

图1 现有刮板输送机张紧装置液压原理图

图2 执行油缸无杆腔的压力变化曲线

由图2所示,张紧装置在执行工作过程中,执行油缸收缩时是先收缩再伸长的过程。在最初时,液压缸有杆腔的油液的压力尚未达到液控单向阀的打开压力,从而导致无杆腔侧的工作压力不断增加,当有杆腔油液的压力达到液控单向阀的开启压力时系统开始泄流,导致无杆腔压力迅速的降低,当在3s时系统完成收缩,此时因无杆腔侧的压力小于设定值,收缩阀复位,伸出阀开始工作,指导活塞杆伸出到指定位置。

在整个收缩期间,无杆腔侧的液压油被不断的压缩,进而使与之接触的管路产生膨胀,此时液控单向阀反向开启,造成无杆腔一侧的液压油压力下降过快,形成极大泄油量,当无杆腔侧的压力降低系统设定值后,系统又开始补油,从而导致了在活塞杆收缩阶段液压系统的压力的波动,给整个液压系统造成极大的冲击与振动,造成刮板链的张力发生很大的变化,严重影响张紧系统的正常工作和刮板链的使用寿命,同时也严重影响着刮板输送机的正常工作。

3 基于遗传算法的 PID优化方案

遗传算法是一种可以对复杂问题或者系统进行优化的全局优化的算法系统,其具有逻辑性强、算法简单的优点。

因刮板输送机张紧装置的液压控制系统控制活塞杆收缩的关键开关是电液换向阀,其仅是一个简单的开关阀,要么全开,要么全闭,没有一个可控的中间状态,因此利用遗传算法的PID思想,对原有的液压控制系统进行优化,将电液换向阀换成电液比例换向阀,实现对液压油流量的精确控制。

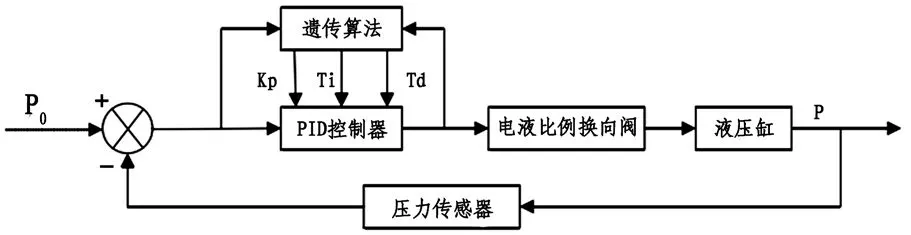

刮板输送机自动张紧系统基于遗传算法的PID优化控制原理如图3所示[3],该优化方案利用整定好的参数对液压缸无杆腔的液压油的压力与系统设定的压力的差值进行比例、积分与微分的线性组合来形成控制量,最终作用于电液比例换向阀上,通过精确的控制阀的开口度来控制通过液压缸有杆侧的液压油的流量,从而控制活塞的移动速度,完成对收缩工况性能的优化[4]。

图3 刮板输送机液压张紧装置优化原理图

4 优化后刮板输送机自动张紧装置的仿真分析

根据优化方案,将液压系统中的电液换向阀换成电液比例换向阀,将其导入到AMESIM仿真分析软件中,采用遗传算法整定后的PID的控制参数设置为Kp=5.41×10-1,Ti=5.91×10-2,Td=6.65×10-3,将其带入仿真分析模型,对执行油缸在收缩阶段进行仿真分析,并设置仿真时长为8s,仿真时的步长为0.05s,仿真结果如图4所示。

图4 优化后液压缸无杆腔的压力曲线

由图4可知,在采用基于遗传算法的PID优化后,可以精确地控制流入液压缸内油液的流量,从而使活塞杆的运行速度降低了约60%,延长了系统释放压力的实际时间,从而使优化后的液压系统在收缩时压力的波动幅度降低了约65%,从而降低了张紧系统在收缩时链条的动张力的波动,确保了刮板输送机在工作过程中的稳定性和可靠性,提高了刮板链的使用寿命。

5 煤矿自动张紧装置优化后的应用效果

该矿对刮板输送机张紧装置的液压系统进行了优化,将电液换向阀换成电液比例换向阀,并对控制程序按理论分析进行了优化,优化后的系统自投入使用以来表现出了良好的减震缓冲效果,刮板输送机系统在启动过程中的波动和冲击显著降低,因启动时输送链松弛导致的打滑、跑偏、脱离事故率降低了85%以上,达到了非常好的改善效果。

6 结论

本文利用基于遗传算法的PID优化思想,提出了一种新的采用电液比例换向阀的自动张紧装置控制系统,利用AMESim仿真分析软件对优化后的液压系统进行仿真分析,结果表明采用优化后的液压控制系统能够将收缩时压力的波动幅度降低约65%,从而降低了张紧系统在收缩时链条的动张力的波动。优化后的张紧装置在,确保了刮板输送机在工作过程中的稳定性和可靠性,提高了刮板链的使用寿命。