辛置煤矿选煤厂溜槽设计与改进研究

王强强

(霍州煤电集团煤质加工部煤质科,山西 霍州 031400)

1 工程概况

霍州煤电集团辛置煤矿选煤厂建于1958年,经多次技术改造,现设计能力为3.35Mt/a,由一车间、二车间两个相互独立生产系统组成。选煤工艺采用动筛预排矸(浅槽重介排矸正在改造)→不脱泥无压三产品重介旋流器分选→煤泥重介二产品→煤泥浮选→浮选精煤加压、压滤并联回收→尾煤粗细煤泥两次回收工艺。

2 溜槽改造的必要性分析

溜槽在选煤厂中使用极为广泛,溜槽是生产设备之间、生产设备与输送设备之间以及输送设备与输送设备之间相连接的重要设备,是一种不需要动力的设备。溜槽所起的作用包括运输、密封、分配、集中、等分以及调节工艺流程。在辛置煤矿选煤厂煤炭转载过程当中,溜槽的使用数量非常之多,溜槽的设计主要是根据选煤厂按煤质情况对煤炭运输转载设计的要求进行,还需要考虑到溜槽的使用环境和特点。辛置煤矿选煤厂自建设以来,已经过多次技术改造,溜槽在使用现场运行中存在着一些问题,主要表现为:溜槽所产生的噪音污染过大;设备冲击磨损比较严重,使用寿命较短;煤块的破碎率增大;连接设备的处理能力下降。这些问题的出现,严重阻碍了选煤厂正常的生产流程,降低了工作效率,必须对溜槽的设计进行相应的改造。

3 选煤厂溜槽设计规则

3.1 溜槽的断面

溜槽断面尺寸的确定,主要取决于输送物料的种类、输送量和性质。矩形溜槽的高度应大于或等于1.5倍的最大粒度,物料中最大粒度的量占总量的百分数不能超过10%,矩形断面溜槽允许通过量和最大通过粒度可根据相应数据表进行查询。有些溜槽的封闭段需要设置观察孔或活动盖板。磨损严重的溜槽,内部可以加衬耐磨材料。溜槽的断面面积可用公式(1)计算。

式中:

A-断面面积,m2;

Q-输送量,t/h;

φ-装满系数,取0.3~0.4;

v-物料平均流动速度,m/s;

γ-输送物料的堆密度,t/m3。

3.2 溜槽的倾角

各种物料的粒度组成、水分含量、密度等性质不同,溜槽的底部衬板材料不同,物料的流动性及物料与溜槽间的摩擦力不同,在设计溜槽时应根据物料的特性选择合适的倾角。

4 溜槽的改进设计方案

技术人员综合溜槽设计的规则,结合辛置煤矿选煤厂的现场实际,对该选煤厂溜槽设计存在的问题进行如下改进设计。

4.1 机头溜槽的改进

机头溜槽作业中噪声非常大,机械磨损也比较严重,严重降低了使用寿命。针对存在的问题进行了如下的改造设计。

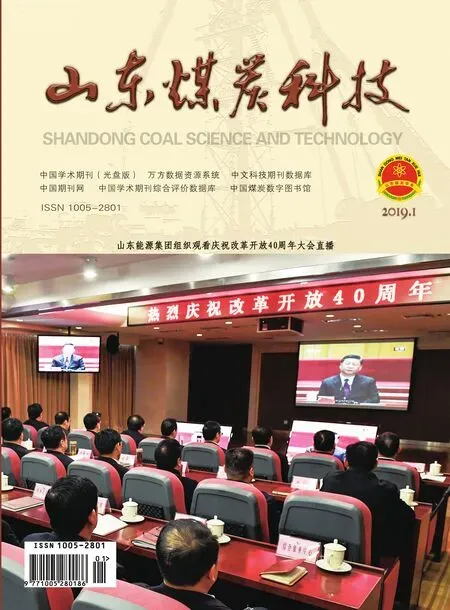

4.1.1 增设缓冲漏斗

针对冲击造成的磨损情况,主要考虑通过增设缓冲漏斗的措施。具体方案为:在卸载滚筒机头溜槽内的物料下落路径上根据需要设置几个缓冲漏斗,具体示意图如图1(a)所示。增设缓冲漏斗后,可以利用煤块与煤块之间的碰撞降低其冲击力,从而对溜槽起到一定的保护作用,延长使用寿命。根据该选煤厂的现场情况,在机头溜槽内另外增设调节挡板,可以调节输送物料的堆密度,实现设备的中心给料,见图1(b)所示。

图1 机头溜槽增设缓冲漏斗和调节挡板示意图

4.1.2 更换溜槽断面形状

溜槽的排料口排料不正常,常导致受料不均。针对该问题将溜槽原断面更换成了“U”型断面,使物料在溜槽中央行进运动,保障了受料均匀。

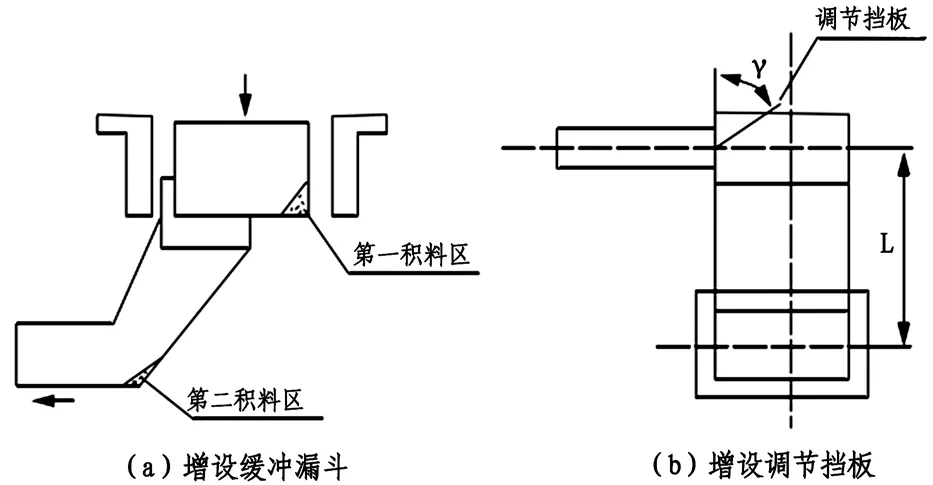

4.1.3 增设螺旋溜槽

输送皮带机带面至机头头部漏斗口的垂直距离最小为1.5m,煤块的下落高度一般都在1.5~2m之间,从现场来看煤块的破碎率增加了。针对这一问题,通过增设螺旋溜槽的方式实现高位截煤作业来降低煤块破碎率。高位截煤溜槽结构示意图如图2所示。

图2 高位截煤溜槽结构示意图

4.2 收集槽的改进

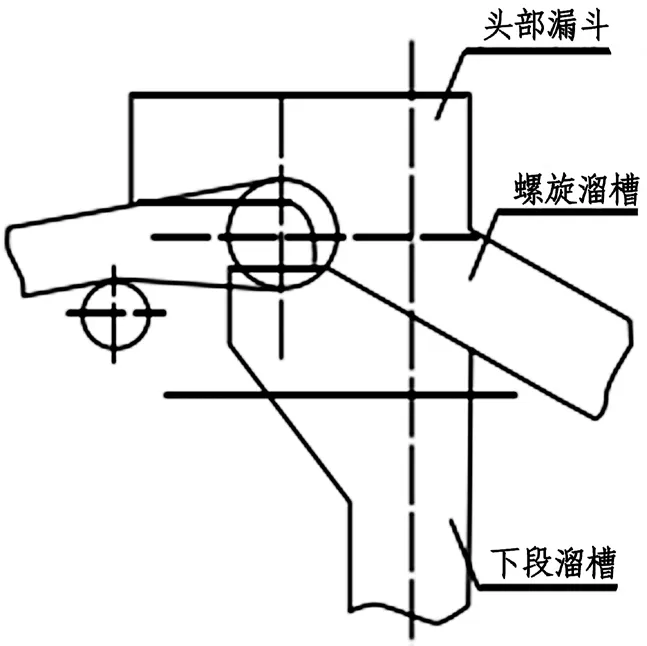

磁选机和尾矿槽体所处的位置底板紧贴楼板面,设备发生磨损后维修作业非常困难,费时费工。采用如下两种方式对其进行改进:

(1)改变收集液的进入方式为溢流,具体方案如图3(a)所示,溢流方式进入管道可自行形成相应的保护层,降低槽底的磨损程度。(2)改变收集槽底板状态,使它处于带有一定倾角的状态,能降低物料对底板的冲击磨损,如图3(b)所示。

图3 改进后的收集槽结构示意图

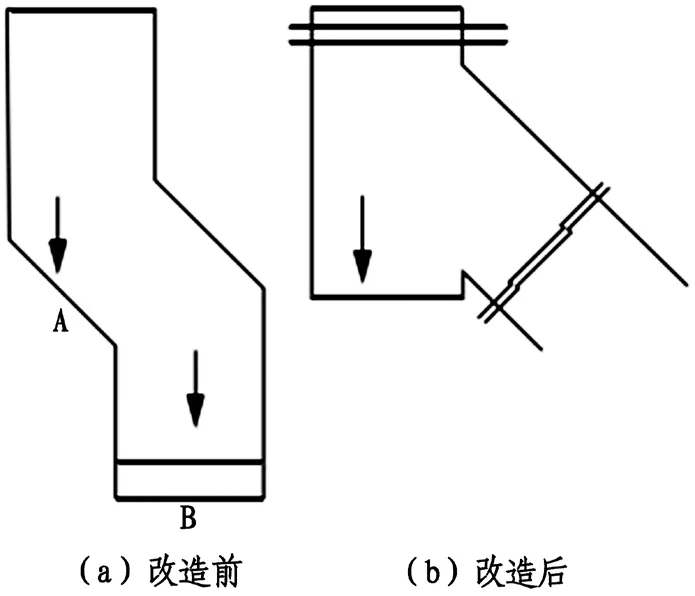

4.3 拣矸溜槽的改进

该选煤厂选矸车间的设备在同一栋楼内,基于楼层的落差,物料对于溜槽的冲击力很大,带来了噪声污染和溜槽的严重磨损。针对这一情况,在溜槽拐弯处增设一个缓冲斗,物料落下后先聚集于缓冲斗内,由自然形成的斜面代替溜槽底板承接后续物料,以减轻物料对底板的直接冲击,见图4所示。

5 改造后的应用效果分析

针对辛置煤矿选煤厂溜槽存在的问题,根据现场生产情况,进行了一系列的改进设计。改进后的溜槽设备,有效地降低了噪音污染,降低了煤料对于溜槽的冲击磨损,提高了设备的使用寿命,提高了连接设备的处理能力,有效地保障了选煤厂的正常作业,对于溜槽的改造设计是合理的,切合实际的。

图4 改进后的拣矸溜槽结构示意图