井下皮带打滑现象分析及处理措施

王 飞

(山西焦煤集团有限责任公司,山西 太原 030000)

井下皮带机是煤矿行业应用广泛的运输设备,具有运输能力强、适应倾角大、安装方便以及运输距离长等优点。在实际生产工作中,皮带较易在启动阶段出现打滑现象,导致滚筒发热,皮带与滚筒之间接触表面由于磨损变光滑,摩擦阻力变得更小,进而影响皮带机的使用寿命,影响矿井正常生产,导致煤矿企业增加不必要的成本开支。在实际工作中,皮带机打滑主要受预紧力F0、摩擦力系数μ、皮带绕滚筒所形成的包角α等因素影响。本文以官地矿为例,列举出导致打滑现象的实际因素,提出针对性处理措施。

1 皮带打滑机理分析

带式输送机依靠摩擦力作为动力驱动皮带运转。皮带机处于静止状态下,皮带受到初张力F0张紧在两个滚筒上。运转时,输送带在驱动滚筒绕入点的张力由F0增至F1,绕出点的张力则由F0变为F2,如图1所示

图1 皮带受力简图

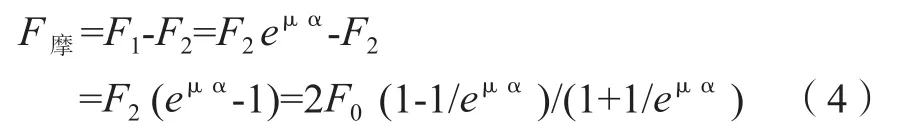

则皮带所受摩擦力:

根据欧拉公式:

式中:

F1-皮带绕入滚筒所受拉力;

F2-皮带绕出滚筒所受拉力;

μ-皮带与滚筒之间摩擦力系数;

α-皮带绕滚筒所形成的包角。

由于带传动在工作时总长度不变,则其紧边拉力的增加量应等于松边拉力的减小量,即:

根据以上公式整理可以得出滚筒提供给皮带的最大摩擦力为:

由公式4可以得出,影响皮带与滚筒间摩擦力的因素主要包括:

(1)预紧力F0;

(2)摩擦力系数μ;

(3)皮带绕滚筒所形成的包角α。

若以上因素发生变化,导致摩擦力减小,不足以提供带能够传递的有效拉力,即发生打滑现象。

2 实际工作中皮带打滑原因分析

根据以上理论分析,结合官地矿皮带打滑现场分析,可以得出以下几种常见打滑原因:

(1)预紧力F0变小

巷道正常向前掘进过程中,每向前掘进6m左右,即皮带机末端需进行向前移动,通过在皮带某处将皮带拆开的方法,续接一定长度皮带,搭设皮带架,进行延长操作。在此过程后,皮带机头位置进行拉紧操作,保证皮带具有一定的预紧力。但在延长皮带及拉紧操作过程中,由于人工操作精度低,难免造成皮带过于松弛,导致预紧力减小,皮带在运行过程中发生打滑几率增大。

(2)摩擦力系数μ变小

① 井下环境复杂,在施工过程中,顶板漏水及巷道积水过多导致皮带沾水,处于湿滑状态,在与滚筒相互作用过程中其摩擦力系数减小,易导致其摩擦力不足以提供传递的拉力,发生打滑现象。

② 长时间使用使皮带及滚筒表面纹路磨损严重,导致其表面较为光滑,摩擦力系数减小,也是造成打滑现象发生的一大原因。

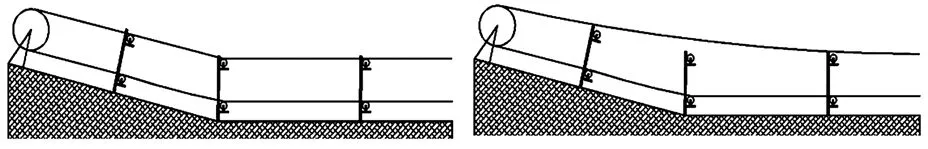

(3)皮带绕滚筒所形成的包角α减小

由于该矿井下煤层坡度变化较大,搭设皮带机头可能处于坡度变化较大位置处,出现如图2所示情形,静止状态下皮带贴合在皮带架上,在运行时,下部皮带由于滚筒作用,其角度未发生变化,而上部皮带由于受到拉力作用,上皮带“飞”出皮带架,导致其包角α减小,从而增大发生打滑的几率。

图2 静止与运行状态下皮带运动简图

3 打滑处理措施

针对不同原因产生的打滑现象,从理论及现场原因分析,提出解决方案如下:

(1)增大预紧力

① 通过皮带机头拉紧装置对皮带进行拉紧操作,移动滚筒位置,可增大皮带行程,在皮带长度一定的情况下可增大皮带预紧力,该处理方法可有效解决打滑问题,适用于皮带较为松弛情况下,但若皮带松弛现象较为严重,皮带机头拉紧装置移动滚筒将无法满足拉紧要求。

② 由于井下环境复杂,皮带机进行长距离运输时,出现皮带松弛严重情况下,通过综掘设备将机尾部位向前拖拽,可大幅提高预紧力。

③ 若皮带打滑不严重,只在启动皮带机时出现该状况,即皮带表面潮湿或略微松弛情况下,可通过增加载荷的方式防止打滑发生,启动前向皮带上放置煤矸,增大皮带所受重力,则其预紧力随之增大,该措施适用于启动时发生的打滑不严重情形。

(2)增大摩擦力系数

① 通过更换滚筒和皮带的方式,改变其表面纹路,增大其摩擦力系数。

② 若打滑现象不严重,只在启动阶段出现打滑时,可通过向滚筒与皮带接触位置处铺洒沙砾,增大其接触表面粗糙度,提高滚筒驱动皮带运动的能力,该措施需在皮带静止状态下操作,防止不必要事故发生。

③ 若由于工作环境潮湿导致皮带表面粗糙度降低,其摩擦力系数减小,可通过减小其除尘水幕水量等方法,降低皮带潮湿程度,提高其摩擦力系数。

(3)增大皮带绕滚筒所形成的包角

通过改变皮带机头副滚筒高度,改变皮带绕主滚筒所形成的包角,可提高其摩擦力,减小打滑发生的几率,如图3所示。

图3 调整副滚筒示意图

4 结论

通过理论分析,结合官地矿常发生的皮带打滑现象,总结出易引起皮带打滑原因,并针对该矿生产条件及环境,对皮带打滑提出相应处理措施,该矿依据此处理措施,半年以来皮带打滑现象明显减小,打滑维修时间大大降低,该措施可推广至其他矿井生产单位。