瓦斯综合抽采治理技术应用

侯少波

(潞安集团余吾煤业有限责任公司,山西 长治 046100)

回采工作面瓦斯涌出是影响工作面高效生产的主要因素之一,治理回采工作面瓦斯涌出仅仅依靠风排已经不能满足工作面安全、高效生产的需求,特别是工作面巷道单进单回设计情况下风量和风速均受到较大限制,在工作面放煤情况下往往造成回风流瓦斯浓度超限。为了降低工作面瓦斯涌出量,提高工作面生产效率,对于开采吸附性强、瓦斯含量大煤层的工作面,回采期间进行采空区和动压区瓦斯抽采措施,已成为瓦斯治理的主要措施之一。以余吾煤业2107工作面为工程背景,实施瓦斯综合抽采治理,取得良好效果。

1 工作面概况

3#煤层在余吾煤业该区域出现分层,下分层2107工作面西侧为2106工作面,2107工作面顶板上部为上分层3402工作面与3402工作面,其中3402工作面已经回采完毕。2017工作面走向长度1475m,倾向长度183m。工作面开采3#煤层,煤层倾角2.5°~6.5°,平均3.5°,煤层厚度3~8m,煤层平均厚度为6m。煤层直接顶为7.82m厚的砂质泥岩,硬度系数为1.1~2,松软,易垮落。直接底为6.28m厚泥岩、砂质泥岩,硬度系数为2~5,较坚硬。老底为17.82m厚细粒粉砂岩,硬度系数为2~5。2107工作面绝对瓦斯涌出量为12.4m³/min,相对瓦斯涌出量为5.6m³/t。瓦斯原始含量为4.87m³/t,原始瓦斯压力为0.27MPa。2107工作面煤层钻孔瓦斯流量衰减系数为0.035~0.059d-1,煤层透气性系数为 0.0567~0.3895m2/MPa2·d,属于可以抽采煤层。

2 瓦斯综合抽采治理技术

2.1 工作面掘进前瓦斯抽采技术

(1)掘进前预抽

为降低2107运巷条带及3#煤层瓦斯含量,确保正常掘进,采用长距离顺层钻孔方法进行区域预抽。在2106运巷掘进过程中,在距开口110m处开始施工第一个钻场,共计施工10个钻场。1#~3#钻场间隔100m,4#~10#钻场间隔150m。在钻场内使用VLD-1000型钻机对巷道右帮上部区域(2107工作面实体煤)进行预抽,钻场规格:长×高×深=5m×2.5m×5m;每个钻场布置6个顺层预抽钻孔,设计前4个钻场内各钻孔的终孔位置间距为15m,后6个钻场内各钻孔的终孔位置间距为30m。钻孔开孔高度距巷道底板1.5m。共计施工60个长距离顺层预抽钻孔,预计钻孔进尺16740m,钻场钻孔终孔距离覆盖2107工作面外30m区域,钻孔布置示意图如图1所示。

图1 掘进前瓦斯预抽钻孔布置示意图

(2)掘进期间本煤层瓦斯抽采

在2107材巷右帮与运巷左帮铺设一趟Ф300mm的瓦斯抽采管路,在距巷道口80m处开始施工钻孔,依次往里(沿煤层倾向)布置,钻孔编号从距巷道口第一个钻孔开始为1#孔,每隔6.3m布置一个钻孔(最后一个钻孔距切眼不超过10m),材巷右帮设计钻孔长度120m,方位31°(与煤帮垂直),设计钻孔倾角与煤层倾角相同,开孔位置距底板1.5m处,共施工钻孔221个,预计钻孔施工总进尺26520m。运巷左帮设计钻孔长度90m,方位211°(与煤帮垂直),设计钻孔倾角与煤层倾角相同,开孔位置距底板1.5m处,共施工钻孔221个,预计钻孔施工总进尺19890m。

2.2 回采期间抽采方案

(1)初采前裂隙带穿层钻孔设计

在施工巷道左帮的5个钻场内利用ZDY-6000LD施工裂隙带钻孔对采空区瓦斯进行抽采,以降低工作面回风瓦斯浓度。每个钻场内布置3个钻孔。钻孔开孔高度1.5m,钻孔间距1m,钻孔终孔高度距离3402工作面顶板分别为8m、10m、12m,共计15个钻孔。钻孔开孔后以仰角钻进至终孔高度后,钻进至设计位置。为保证工作面过钻场时裂隙带钻孔的抽采效果,裂隙带钻孔压茬为40m,总进尺3250m。

(2)上隅角插管抽放

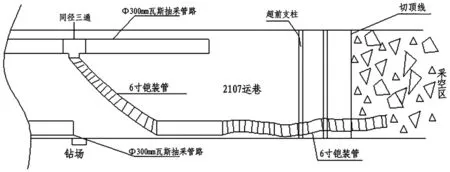

工作面回采期间利用运巷铺设的Φ300mm本煤层瓦斯抽采支管对工作面上隅角进行瓦斯抽采,具体为在靠近工作面上隅角段,拆除右帮靠近工作面的钻场处右帮抽采管,并末端加设挡盘,恢复钻场抽采。在钻场正对面左帮Φ300mm瓦斯抽采管路处更换同径三通,通过变盘连接Φ152.4mm铠装管连接至右帮抽采管路,并使用铠装管连接延伸至上隅角,随着工作面的推进,铠装管始终保持在切顶线以内对上隅角瓦斯进行抽采,随着工作面的推进根据现场实际情况逐段拆除管路对接上隅角管路,上隅角瓦斯抽采示意图如图2所示。

图2 上隅角瓦斯抽采示意图

2.3 区域瓦斯预抽设计

在2107运巷右帮铺设一趟Φ300mm的瓦斯抽采管路,2107运巷掘进时在距开口140m处开始施工第一个钻场,以后每隔150m施工一个钻场,共计施工9个钻场。在钻场内使用VLD-1000型钻机(澳钻)对巷道右帮上部区域(3404工作面实体煤)进行预抽,钻场规格:长×高×深=5m×2.5m×5m;每个钻场布置6个顺层预抽钻孔,钻场钻孔终孔距离覆盖3404工作面。2107运巷于2018年6月开始掘进,此时上部3#煤层3402工作面已回采完毕,向上部施工的区域预抽钻孔为被保护层卸压抽采,可以适当减少钻孔数量,故设计钻场内各钻孔的终孔位置间距为25m。钻孔开孔高度距巷道底板1.5m。共计施工54个长距离顺层预抽钻孔,预计钻孔进尺12636m。

2.4 钻探设备及施工工艺

2107材巷、运巷本煤层钻孔施工采用CMSI-1200/30J型全液压深孔钻车,配Φ73mm螺旋麻花钻杆,每根钻杆长度1.5m,湿式打眼,水力排粉,无岩芯钻进工艺。钻头采用Φ94mm复合合金钻头。

2107运巷区域瓦斯预抽钻孔施工采用VLD-1000型定向钻机配Φ73mm×3000mm的CHD中心通览钻杆,在煤层中进行定向钻进。

本煤层钻孔使用FKZW-86插入式囊袋自胀封孔器进行封孔。封孔管采用2寸抗静电PE封孔管,钻孔封孔管总长度为9m,孔内封孔段长度8m。封孔管外露长度距离煤帮为100mm。

裂隙带钻孔封孔采用水泥注浆进行封孔,封孔管采用5寸PE管,钻孔封孔管总长度为9m,孔内封孔段长度8m。

3 工作面瓦斯抽采效果分析

经过8个月的工作面瓦斯抽采治理, 2107材巷本煤层瓦斯抽采支管瓦斯抽采浓度22%,瓦斯抽采纯量为1.3m³/min;2107运巷本煤层瓦斯抽采支管瓦斯抽采浓度24%,瓦斯抽采纯量为1.41m³/min;区域预抽钻孔抽采支管瓦斯抽采浓度34%,瓦斯抽采纯量为4.55m³/min。总瓦斯抽采率为65.6%,满足工作面掘进期间瓦斯抽采达标要求,保证工作面的安全生产。