两种沿空留巷技术的对比试验研究

郭生杰

(晋中长泰安全科技有限责任公司,山西 晋中 030600)

随着我国工作面开采深度的增加,我国现有的很多开采工作面都显现出深部开采的特点,往往面临着更大的地应力,需要留设比浅部煤层更多的煤柱来保护巷道,这就造成了极大的煤炭资源损失[1-2]。近年来提出的无护巷煤柱的开采方法,不仅能提高煤炭利用率,而且减少了巷道的掘进工程量,保证了生产的连续性,同时沿空留巷形成的Y型通风可有效地缓解工作面瓦斯超限问题,具有极大的优越性[3-4]。本文以贵州林华煤矿20916工作面为研究对象,进行深部开采的沿空留巷技术方法研究探讨。

1 工程概况

林华煤矿位于贵州省金沙县西南,为煤与瓦斯突出矿井。现开采9#煤层,位于上二叠系龙潭组,煤层厚度为0.8~3.24m,平均倾角10°,为大部稳定可采煤层。

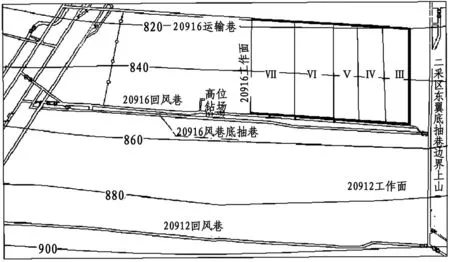

20916工作面位于二采区,开采水平为+800m,属于深部开采工作面,采用上行开采。工作面采高为2.2~2.6m,采用综合机械化一次采全高。运输顺槽布置为矩形截面,尺寸为4.5m×2.8m,工作面布置如图1所示。20916工作面直接顶为破碎松软的粉砂质泥岩,厚度为15.97m。在20916工作面开采过后,将20916工作面的回风顺槽保护起来,作为20912回采工作面的运输巷,对原有巷道进行支护加固。由于工作面不同位置顶底板岩性及强度存在较大差异,因此在采用沿空留巷技术时,针对不同的顶底板条件分别采用高水充填技术和切顶卸压技术。

图1 工作面布置图

2 高水充填支护技术

从工作面切眼开始,共计130.5m采用高水充填进行巷旁支护。充填时,将高水材料注入充填包中,其尺寸为4000×2500×3000mm。按照工作面实际推进情况进行充填,一般情况下充填长度应为工作面一天的推进距离,将多个充填包按照一定距离布置在巷道中,一天充填一次。首先进行工作面的推进,然后再进行充填包注浆。当工作面推进后距已充填墙体的距离小于一个充填包的长度时,可先不进行充填,待条件满足后再进行。工作面后方的支架与巷道中充填墙体距离达到4.3m时,必须停止推进,进行充填注浆。

高水材料由甲、乙原料组成,在高水材料制作过程中,两种原料不混合,各自在搅拌桶中搅拌,确定水灰比为1:1.5,在搅拌桶中搅拌均匀后,使用双液注浆泵将这两种原料加压,通过运输管路将这两种浆液沿着顶板的注浆孔注入巷道的充填包中。甲乙两种浆液在单独搅拌时不发生凝固,在混合时能够快速凝固,可以在充填包中形成固态实体,起到充填支护的作用。泵站布置示意图如图2所示。

图2 充填泵站布置图

为了避免在巷道充填过程中发生顶板、巷帮问题并保证现场工作人员的安全,需要在充填之前进行巷道预加固措施[5]。在工作面顶板布置钢塑复合网,并配合螺纹钢锚杆进行联合支护,支撑顶板,减少顶板的变形破坏。同时在巷帮布置锚杆以防止围岩的挤压发生片帮,巷帮锚杆每500mm打一根。

3 切顶卸压技术

在工作面顶板进行切顶可有效减小顶板来压[6],根据公式:

式中:

hk-切缝高度,m;

K-切缝综合碎涨系数,K=1.4;

m-采高,m。

由式(1)可计算得切缝高度为5.86m。此高度处于直接顶范围,为砂质泥岩,松软,易垮落。根据工程经验取切顶角度为15°,此时切顶高度为6m,对于20916工作面切顶较为有利。

在工作面上方进行切顶后,后方顶板岩层上形成了短悬臂梁结构,支撑压力变大,变形增强,原有的顶板支护技术不能满足这种较高强度的矿压显现,因此需要进行支护设计的优化。在顶板原有支护装置的基础上安装恒阻大变形锚索,在350kN压力下变形达1000mm而不损坏,可有效地吸收塑性变形能,抵抗顶板来压。锚索补强支护如图3所示。

图3 锚索补强支护图(单位:mm)

切顶技术采用双向聚能爆破方式,这种方式成缝率高,切缝质量好。对工作面进行超前锚索补强支护,在进行爆破前,对锚索施加预紧力,使其能够承受爆破时产生的较大的矿压冲击。当锚索距炮孔超前支护达到20m时方可在预制炮孔内进行爆破。

在爆破切顶后,需要对巷道中的垮落矸石进行清理,同时由于顶板爆破,产生新的裂隙且裂隙之间的相互沟通,煤层中的瓦斯运移通道增多,采空区内的瓦斯很容易沿着既有通道涌向其他工作面,因此当顶板稳定后应进行喷浆处理,堵塞运移通道,防止采空区瓦斯逸出。

4 工艺对比

20916工作面在沿空留巷应用中,在切眼至130.5m处进行高水材料充填支护,充填方式为全断面充填;在130.5~273m处进行切顶卸压,采用双向爆破方式。通过这2种沿空留巷措施,留巷巷道均稳定成巷,没有发生顶板垮落和片帮现象,同时采空区的瓦斯浓度也较为稳定,处于安全范围。因此2种留巷方式均取得较好的效果。

对比以上2种留巷方式,高水充填所需材料较多,需要材料制备、加工处理、输送等多道工序,流程复杂,所需要的机具较多。而且在工作面进行超前锚杆支护、推进面与充填墙体距离较大时须停止采煤,这就影响了生产效率。但是充填留巷技术留巷稳定性高,对原有巷道的保护能力强。卸压切顶留巷技术需要超前支护、加恒阻锚索补强支护和进行爆破,工序较简单,成本低,对工作面采煤工作的干扰小,能够保证采煤的正常进行。但是切顶后的巷道虽然顶板来压减小,且有补强锚索的支护,但是锚杆-锚索的支护亦有一定的极限,因此在切顶卸压后需要继续监控巷道矿压变化特征,防止矿压的突然增大而损坏巷道。

5 结论

(1)20916工作面由于不同位置的围岩性质差异而选用高水材料充填和切顶卸压两种方式进行沿空留巷,成巷后由于采取了有效的支护加固措施,使得矿压显现稳定,并且通过喷浆处理可有效预防采空区的瓦斯溢出,均取得良好的留巷效果。

(2)对比分析两种留巷技术在实际应用中各有优劣,采用高水材料充填的留巷稳定性高,但工艺复杂且会影响采煤工作的正常进行;采用切顶卸压爆破留巷的方式,工艺简单,成本较低,但需要进行持续监测以确保巷道的稳定性。