基于ZigBee技术的锅炉焊接参数监控系统

侯建勤,陈俊杰

(上海工业自动化仪表研究院有限公司,上海 200233)

0 引言

锅炉制造的主要制造工艺为焊接。锅炉筒体和管道均为全焊结构,焊接工作量非常大,焊接的质量将直接影响整个工程的质量。焊接生产管理人员不可能到工厂时刻查看现场设备的运行状态、产品生产实时状态等信息,容易造成部分设备无生产任务却长时间处于开机或工作状态,导致设备利用率,能源浪费严重,产品的质量也得不到保证。这会导致一次成品率下降,生产效益降低。本文设计的基于ZigBee技术的焊接参数采集系统,可以实时采集焊机的电压、电流、锅炉筒体预热温度、层间温度和后热温度,并对数据进行分析。当数据出现异常,立即触发警报并断开焊机电源,为焊接质量的一致性和可追溯性提供了依据,对整个制造行业的数字化生产起到了极大的推动作用。

1 系统总体结构设计

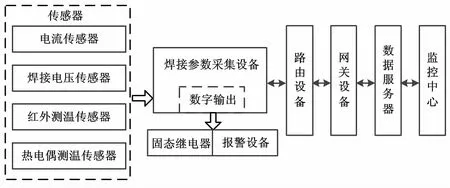

本文研究的基于ZigBee技术的锅炉焊接参数监控系统,系统框图如图1所示。

图1 系统框图

传感器有电流传感器、红外测温传感器和热电偶测温传感器。电流传感器主要负责采集大电流信号并将其转换为0~4 V的电压信号;红外测温传感器[1]主要负责采集锅炉筒体环缝焊接时的温度信号并转换为4~20 mA的电流信号;热电偶传感器[2]主要负责采集锅炉纵缝筒体焊接时,其表面一直有焊剂覆盖、用红外测温不准的温度信号,并将其转换为RS-485通信的数字信号。以上转换的数据分别通过有线的方式与焊接参数采集设备进行连接。焊接参数采集设备内部集成了ZigBee终端模块和数字输出模块,不但将接收的数据以ZigBee的方式通过路由设备上传到网关设备,同时,当数据出现异常时,驱动数字输出模块,立即发出报警信号。当超过某段时间之后就驱动固态继电器断开焊机电源。上传到网关的数据,经过网关进行数据处理和分析之后,通过内置的协议转换模块以以太网的形式上传至数据服务器。数据服务器、监控中心和工艺处办公室属于整个系统的上位机管理平台,主要完成对数据分析、处理及存储。用户通过不同的权限可以查询或者修改焊接参数的相关限值,通过输入不同的时段,也可查看或打印历史报表和相关报警记录。

2 网络传输结构设计

考虑到焊接车间焊件的移动非常频繁,为了保证在焊接过程中能进行灵活、及时地采集和分析,需要整个无线网络具有很好的自组织性和自适应性,以及可重构的能力。ZigBee网络技术有一种特殊的网络拓扑结构,即网状(Mesh)结构。它的特征是:只要构成网络的节点足够多,无论其具体物理位置的分布如何,皆可按照预先设定的信源和目的地,根据无线传输的当前状态,从可能的多个路径中选择一个不受干扰的多跳传输方式,从而保证子节点的随机加入和退出。因此,在车间内部采用ZigBee无线网络技术[3-5]。通过三种网络角色实现焊接参数的传送,传感器与焊接参数采集设备通过有线方式连接,焊接车间与上位机管理平台之间通过局域以太网的有线方式进行通信。

3 系统硬件设计

本系统的硬件设计主要是指焊接参数采集设备的设计和网关设备的设计。为了保证设备的通用性,系统采用模块化设计。

3.1 焊接参数采集设备硬件设计

焊接参数采集设备主要完成对传感器输出信号的采集、焊机焊接电压的采集和数据上传功能。在整个系统的设计中,数据采集和传输的速度、信号的信噪比以及采集系统的抗干扰性能是设计该设备要考虑的主要因素。焊接参数采集设备硬件主要包括电源管理模块、CPU处理模块、焊接参数采集模块、ZigBee通信模块、RS-485通信模块和数字输出模块,原理框图如图2所示。

图2 焊接参数采集设备原理框图

电源管理模块采用100~240 VAC宽电压的输入范围,能承受300 VAC输入5 s,内部具有短路保护功能。为了方便对电流传感器的进行供电,焊接参数采集设备对外输出电压±15 V且供电功率大于1 W。

CPU处理模块采用ST 公司推出的、基于ARM Cortex-M3 内核的微控制器STM32F103RBT6,内置128 kB的Flash存储器以及20 kB的数据存储器,还集成了USART通信口、SPI接口等多种资源。时钟频率最高可以达到72 MHz,运算速度快。复位电路包括硬件复位电路和软件复位电路。硬件复位电路采用ADM706芯片,能保证在软件运行出现问题时可靠复位;软件复位电路通过复位寄存器SYSRESETRQ位实现。同时,为了保证稳定性,在核心板上加载了铁电存储器,即使在掉电的情况下,也能保证监测数据的不丢失。

焊接参数采集模块实现了0~100 V的电压、4~20 mA的电流和0~4 V电压输入。设计时,根据电阻分压的原理,选择432 kΩ和18 kΩ的电阻对输入电压进行分压,结合内部电路设计原理,可满足输入电压范围0~100 V的要求;根据电阻采样原理,在电流输入端并联100 Ω电阻[9],满足4~20 mA电流输入要求。为了兼容0~4 V电压信号的输入,电路设计时引入了拨码开关,便于根据需求转换。同时,在每一路分别采用高达2 kV/60 s的隔离器件,实现每个通道的点点隔离;考虑到热死TIG焊机,在起弧瞬间,电压高达上万伏,一般的电子器件难以承受。在本设计中,在电压输入回路中串联两个耐压高达20 kV的隔离器,保证了在起弧瞬间采集设备与焊机电源的完全隔离。同时,为了保证采样精度满足0.1%F.S,A/D转换采用了24位的转换器,最高转换速率可达470 Hz,稳压器件采用了只有20×10-6/℃低温漂器件。为了防止浪涌等大电压信号进入设备,设计时,在采集输入端口并联了静电放电管(electro static discharge,ESD)、瞬态二极管(transient voltage suppresor,TVS)等保护器件。

ZigBee通信模块采用在设备中内置ZigBee终端模块,实现与上位机管理平台进行通信,完成对采集数据的发送和上位机管理平台对设备焊接参数配置的接收。

以太网通信模块采用一种全硬件TCP/IP协议栈的嵌入式以太网控制器和隔离式变压器 RJ45插座实现通信。

RS-485通信模块基于主从模式,为了保证系统的抗干扰性能和稳定性能,系统采用完全隔离性485芯片实现隔离传输。为了防止浪涌冲击及短路情况,在A、B各自对地端接6~8 V的TVS管,在A、B线上各串接一个10 Ω的正温度系数热敏电阻(positive temperature coefficient,PTC)。焊接参数采集设备作为主机与热电偶测温仪通过RS-485总线进行通信,同时,每个主机上可以挂载多个热电偶测温仪。本设计中,采用四个热电偶探头等间距吸附在筒体表面,每个主机上挂载四个热电偶测温仪。

控制模块采用达林顿管驱动机械继电器的方式进行输出控制[8],通过CPU输出信号直接控制驱动芯片ULN2803A。ULN2803A的每个通道都具有最高500 mA电流的输出能力,输出电压最大达50 V,是非常适合逻辑接口电平的数字电路和需要较高的电流/电压的应用场合。 继电器选用PCN105D3MHZ,外接负载可承受高达3 A的电流输入,可用于控制报警设备和驱动固态继电器断开焊机电源。

3.2 网关设备硬件设计

网关设备硬件设计主要包括电源管理模块、CPU处理模块、ZigBee通信模块、RS-485通信模块、RS-232通信模块、USB通信模块和以太网通信模块。其中,电源管理模块、CPU处理模块、ZigBee通信模块、RS-485通信模块和以太网通信模块延用焊接参数采集设备的硬件电路,减少研发时间。USB通信模块采用FT8U232BM芯片,与CPU之间通过串口进行通信,RS-232通信模块采用MAX232芯片,用于读取ZigBee芯片的参数配置及ZigBee网络组网信息。

4 系统软件设计

系统软件设计主要包括焊接参数采集设备软件设计、网关设备软件设计和上位机管理平台软件设计三部分。

4.1 焊接参数采集设备软件设计

开发环境考虑到KEIL MDK5更好用、更简洁,焊接参数采集设备采用C语言进行编程,不仅完美兼容KEIL4,安装好以后不用任何设置即可使用以前用KEIL4做的工程,而且串行调试(serial wire debug,SWD)下载速度提升到了50 MB,可有效提升开发进度。选用KEIL MDK5为软件开发和调试平台。焊接参数采集设备软件流程如图3所示。

图3 焊接参数采集设备软件流程图

首先,对系统进行初始化并打开中断,接着ZigBee节点加入网络。加入网络成功后,当焊接电流大于0时,启动电压采集通道,读取所有传感器的参数值进行计算、存储、显示,并通过ZigBee定时发送数据给网关设备。一旦电流为0,立即断开电压采集通道。同时,当读取的数据异常时,驱动现场报警设备,并发送错误类型代码给网关,以便确认传感器问题还是焊接参数问题。为了兼容不同传感器,模拟通道采用标准的4~20 mA或者0~10 V信号输入,RS-485通信采用Modbus-RTU协议作为设备之间的通信标准。

4.2 网关设备软件设计

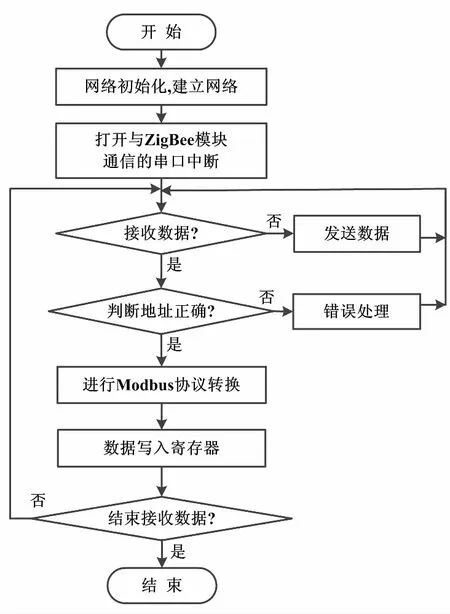

网关设备的主要实现功能是建立无线网络、分配ZigBee节点的网络地址、向ZigBee终端节点发送控制信息、接收节点上传的采集信息,并将收到的数据从ZigBee协议转换为ModbusRTU协议[6-7]或者OPC客户端协议。本系统采用Modbus协议通过以太网与数据库进行通信,采用静态管理地址绑定数组,将ZigBee中16 位短地址与Modbus 从站地址绑定,从而实现Modbus 主、从各节点之间地址定向。系统不适合动态组网,在需要动态组网的场合,需要更新网管软件,或采用OPC客户端协议,可大大减少网关设备软件设计的代码量。同时,为了防止软件进入死循环,在程序中增加了软件看门狗功能;为了防止数据通信错误,增加了数据校验功能。网关设备软件流程如图4所示。

图4 网关设备软件流程图

4.3 上位机管理平台软件设计

基于ZigBee技术的锅炉焊接参数监控系统的上位机管理平台是基于组态软件平台开发,界面直观、操作方便、稳定性强,实现的功能主要包括实时参数采集、历史数据查询、诊断及报警、焊接参数设置、分析和报表和远程Web监控等[6-10]。

图5 上位机管理平台软件功能框图

①实时参数采集功能:实时采集并显示焊机的焊接电压、电流、锅炉筒体的预热温度及层间温度,并能实时绘制曲线。

②历史数据查询功能:选定需要查看的变量及查看时间,就可以显示其选定参数在选定时间内的历史曲线和历史数据。

③诊断及报警功能:当焊机的焊接电压、电流、锅炉筒体的预热温度及层间温度超过工艺规定的要求,则实时报警,并能查询历史报警记录。

④焊接参数设置功能:根据不同工艺规定要求,可灵活的设置焊接参数报警的上下限。

⑤分析和报表功能:可生成日报表、月报表、季度报表、年报表等,便于归档。

⑥远程Web监控功能:根据不同的登录权限,开放不同的远程Web监控功能,最高权限的账号可以在IE浏览器上操作本软件的所有功能,如同本地操作一样。

5 结束语

本文设计的基于ZigBee技术的锅炉焊接参数监控系统性能稳定,不仅能够有效解决现场布线的问题,还能够实时准确地监控焊机的电压、电流以及锅炉筒体的预热温度、层间温度和后热温度;同时对采集的数据进行分析处理,可以保证焊缝的质量、减少返修率和质检人员成本,从而有效降低能源浪费,提升公司的经济效益,为实现整个制造行业的数字化生产起到了极大的推动作用。