烟草制丝线大屏数采系统开发设计

文/张东岳

1 系统设计方案

1.1 系统概要设计

大屏数采应用系统并不是一个独立的功能模块,它应该与现有的SPCD系统、数据采集程序、生产管理系统是紧密联系的,是一个不可分割的整体。数据采集程序和SPCD分析结果都是大屏数采应用系统的数据来源。大屏数采应用系统应该包括以下几个功能模块:基础数据采集、制丝生产信息监控、过程控制参数监控、关键工艺指标监控分析。

1.2 详细功能设计

1.2.1 基础数据采集

基础数据采集包括6秒钟样本小点采集、1分钟样本大点采集、基础SPC数理统计、过程能力计算。

(1)采集样本小点:数据采集程序将以6秒钟为时间间隔实时去采集现场生产数据,并把采集到的样本点存储入历史数据库Historian。

(2)采集样本大点:数据采集程序将1分钟内采集到的10个样本小点合并为一个样本大点,并把此样本大点实时的推送至大屏展示客户端用于绘制SPC控制图,最后把此样本大点存储入关系数据库以供历史查询。

(3)基础SPC数理统计:数据采集程序按批次统计生产线各加工中心工艺指标均值、标偏、采集点数、生产时间、班次班别等信息,并把统计结果推送至大屏展示客户端进行实时展示,最后把统计结果存储进关系数据库。

(4)过程能力计算:数据采集程序负责实时计算过程生产能力(PPK)做为衡量当前生产是否处于稳态的标准,并将计算结果推送到大屏展示客户端进行展示,最后把计算结果存储进关系数据库。

1.2.2 生产数据监控

生产数据监控是对生产线各加工中心生产数据的一个展示,是对当前生产线的一个快照,能够帮助生产相关人员及时的了解到当前生产线的实时生产状况,为接下来的生产安排提供依据。

1.3 关键工艺指标监控

通过实时趋势图、SPC控制图等工具实时监控生产过程关键工艺指标生产趋势,并实时监控各关键工艺指标过程能力指数(PPK):

1.3.1 实时监控

(1)实时趋势:绘制生产过程关键工艺指标6秒间隔的实时趋势,使得用户能够更直观的了解当前生产过程中各指标的情况。

(2)SPC控制图及过程能力:利用IMRS三项控制图、正态分布图等工具实时监控关键工艺指标,保证生产处于一个稳态的生产状态,当关键工艺指标控制图中出现异常点时在图上用红色点标出。过程能力指数是生产过程是否正常的一个标识,实时监控过程能力指数能够帮助操作工及时发现问题,查出影响生产的异常原因并做出相应调整,使之回归正常水平。

1.3.2 过程控制参数监控

生产过程工艺指标之间并不是独立的而是相互关联彼此影响的,我们把影响关键工艺指标的过程控制参数分为一级参数、二级参数、生产保障参数、设备辅联参数,当检测中的关键工艺指标出现异常时我们往往需要去观察与它相关的过程控制参数,从而找到影响关键工艺指标的原因所在。

我们仍然是通过SPC控制图、过程能力等工具和指标去实时监控过程控制参数。

2 系统技术实现方案

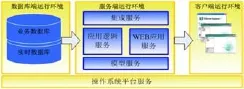

大屏数采应用系统设计目标是一个动态、可调整、易维护、适应性强的信息系统。系统采用典型三层架构,即由数据库服务+业务逻辑(模型服务、集成服务、应用逻辑服务、Web应用服务)+客户端三个层次所组成。如图1所示。

图1

应用层即界面显示层不包含任何业务逻辑,仅仅负责的显示、输入功能,所有具体业务逻辑都通过业务逻辑层实现,应用层只需要调用业务逻辑层数据服务接口,实现了系统的松耦合性。为了可以创建出赏心悦目的用户界面和可视化效果我们选择了.NET 新技术 WPF,它是一种完全不同于以往Winform界面的全新的技术新模型,它拥有更加灵活更加强大的屏幕渲染方式,全新的视频与动画支持及3D特性,和较好的Winform兼容性。

业务层是应用层的支撑平台,也是整个生产管理层的技术核心层,主要包括业务接口,接口实现和领域模型定义。应用层的功能将在业务层提供的接口上进行设计、开发、调试。领域模型定义了数据的载体,JSON与XML提供了数据交换的序列化方式,Linq则提供了对领域模型对象进行结构化查询的方法。整个业务层负责与数据层数据库发生交互并以WCF服务的方式向应用层提供数据服务接口。

数据层由关系数据库,实时历史数据库构成,数据采集程序。

3 结论

本次的有效运维对制丝车间大屏数采应用系统进行了全方位的提升,提高了现有生产现场控制水平,可以实时地为计划调度和管理决策人员反馈现场最新的生产情况,同时为后期的统计分析工作奠定了坚实的基础。