三维X射线检测技术在倒装焊器件中的应用

王爽

(中国电子技术标准化研究院,北京,100176)

0 引言

本文选取塑封倒装焊样品分别进行二维和三维X射线无损检测试验,对比试验结果,分析这两种检测手段的优缺点。三维X射线检测技术在倒装焊器件的缺陷检测中可以很好的满足复杂封装的检测需求,并可有效弥补二维X射线检测手段的不足,拓展了电子元器件非破坏性检测手段。

1 倒装焊器件基本结构分析

图1 倒装焊封装典型结构示意图

倒装焊封装的典型结构如图1所示。与传统的引线键合工艺不同,倒装焊封装采用芯片和基底直接互连的封装技术。首先在整个芯片表面按栅阵形状用电镀、化学镀等方法生长I/O凸点,凸点材料一般为铅锡、金或镍等,然后将芯片拾取并翻转,以倒扣方式安装到基底上,通过栅阵凸点与基底上相应电极焊盘实现直接机械和电气互连,凸点与基底的互连技术主要有热压/热声连接法、机械接触互连法和可控塌陷芯片连接法等。在凸点间会填充环氧树脂底充胶以增强界面粘接强度。倒装焊器件按基板材料可分为陶瓷封装和塑料封装。

2 倒装焊器件常见缺陷及检测标准

目前,有关电子元器件X射线检测的国军标有:GJB548B-2005《微电子器件试验方法和程序》方法2012、GJB128A-97《半导体分立器件试验方法》方法2076、GJB360B-2009《电子及电气元件试验方法》方法209及GJB4027A-2006《军用电子元器件破坏性物理分析方法》。其中GJB548B和GJB128A分别针对了集成电路和半导体分立器件给出了检测方法和具体判据。GJB360B中仅给出了试验方法,没有针对具体元件类型给出检测内容,GJB4027A针对GJB360B进行了补充,对电阻器、电连接器、电感器等元件给出了检测判据。

然而目前还没有形成倒装焊器件的缺陷检测方法和判据。倒装焊凸点、BGA焊球的质量对器件的可靠性影响很大。IPC-7905C《BGA设计与组装工艺的实施》中讨论了BGA焊球中空洞CT切片的评价参考标准,分别针对不同的焊球节距和空洞位置提出了相应的评价标准,如表1所示。倒装焊凸点中的空洞目前还没有统一的评判要求,业界目前的评判标准为:空洞面积在15%~30%可以接受。

表1 BGA焊球空洞CT切片的评价参考

倒装焊凸点和BGA焊球中的裂纹会造成应力集中,影响器件的机械性能。此外,缺球、虚焊、焊球/凸点桥连等缺陷将直接影响器件的电性能,造成器件短路、开路等故障,在X射线检测中均应拒收。

3 倒装焊器件的二维与三维X射线检测结果对比

图2 倒装焊器件二维X射线形貌

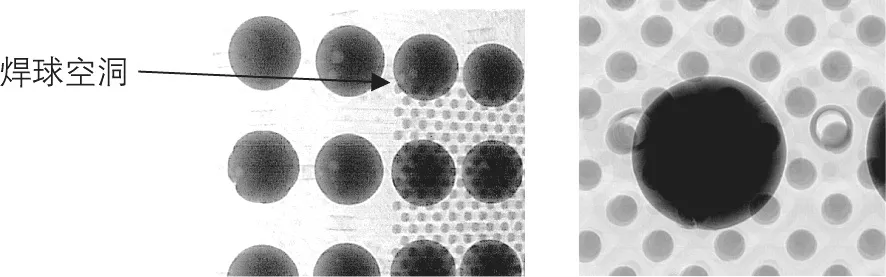

首先对塑封倒装焊器件进行二维X射线检测,分别对BGA焊球区域和倒装焊凸点区域进行检查,如图2所示。可见二维X射线下,该塑封倒装焊器件可检查的缺陷较少,仅可检查BGA焊球和倒装焊凸点是否有缺失和桥连。因为焊球密度较大,对于其中的空洞和裂纹并不能完全检出,需要根据样品情况进行参数调整和角度变换才能看到。图3是对BGA焊球区进行局部放大,增大X射线电压、电流并倾斜样品后观察到的空洞缺陷。对于倒装焊凸点,未被BGA焊球遮挡的区域通过放大图像可检查凸点内部是否有空洞,被BGA焊球遮挡区域,由于衬度原因,凸点很难被检查。

图3 倒装焊器件二维X射线形貌(局部放大)

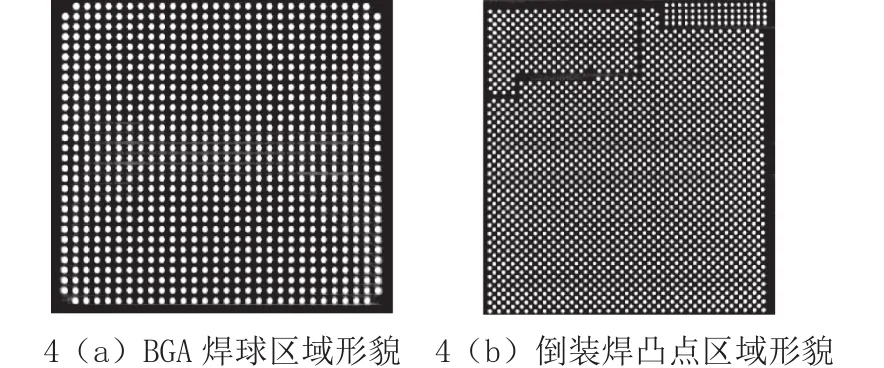

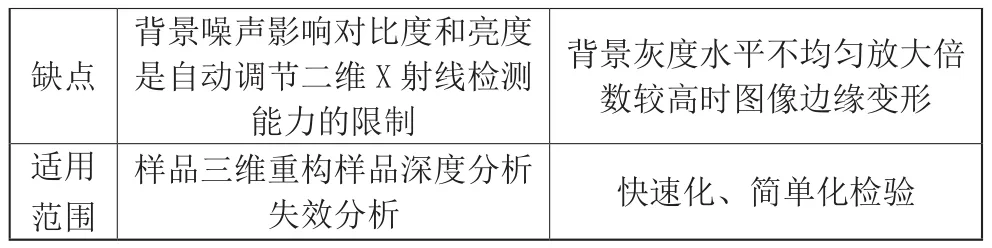

对该器件进行三维X射线检查,建立三维模型并对模型进行切片分析,可得塑封倒装焊器件各层CT形貌如图4所示。可见,BGA焊球和倒装焊凸点各层CT形貌清晰,无阻挡,可以直接观察各种缺陷,不受衬度影响,图像对比度均匀。对该三维模型进行局部放大、切片可观察到该器件的内部缺陷,如BGA焊球中的裂纹和空洞、倒装焊凸点中的裂纹,未见倒装焊凸点中的裂纹。通过对塑封倒装焊器件检测试验结果的分析,三维X射线无损检测系统与二维X射线实时检测系统的优点、缺点及适用范围对比如表2所示。

图4 倒装焊器件三维CT射线形貌

图5 倒装焊器件三维CT射线形貌(局部放大)

表2 三维X射线无损检测系统与二维X射线实时检测系统对比分析

缺点背景灰度水平不均匀放大倍数较高时图像边缘变形适用范围背景噪声影响对比度和亮度是自动调节二维X射线检测能力的限制样品三维重构样品深度分析失效分析 快速化、简单化检验

三维X射线检测技术可以更好的检测出倒装焊器件的内部缺陷,并可对缺陷进行尺寸测量和位置标定,图像质量较好,不会出现边缘畸变,在实际的生产检测中可以更有效的反应产品的具体情况和工艺水平,但建模时间较长,只能逐一进行试验,无法批量检测。二维X射线检测技术可以快速实时的对样品进行分析,并可依据样品的具体情况调整参数。当需要批量检测时可以选择二维X射线检测手段,并辅以三维X射线检测手段进行深入分析。当进行破坏性物理分析、失效分析时,可采用三维X射线检测技术,可以精确检测出缺陷。

4 结论

二维X射线检测技术速度较快,可实时调整参数,对于观察倒装焊器件中的明显缺陷较方便;三维X射线检测技术可以更深层的分析器件内部的封装缺陷并可应用于失效分析,且完成一次建模后可获得样品完整的信息,便于问题溯源,是一种更有效的复杂封装器件缺陷检测手段。