对应精细控制压裂技术在低渗透油藏薄差油层的应用

于海山

中国石油大庆油田有限责任公司第八采油厂 (黑龙江 大庆 163318)

经过30余年高效高速开发,油田开采的主力油层已经进入中高含水期,薄差油层成为油田重要的产能挖潜对象。压裂作为改善油层渗流条件的重要增产技术,对薄差油层的开发提供了有效的技术支持[1-8]。但是,受到低渗透油藏砂体发育差、薄互层多、连续性差、孔隙度低、渗透率低、非均质性强、注采关系不完善等因素影响,压后增油少、收效时间短,重复压裂效果不理想。因此,针对低渗透油藏薄差油层有效动用难题,探索应用了油水井对应精细控制压裂技术,将改造方式由单井点常规压裂转变为油水井组同时对应层位压裂改造,通过加大施工规模形成大穿透比裂缝,间接缩小井距,建立有效驱替压差,取得了较好的压后效果,实现薄差层长期有效动用的目的,为低渗透油藏薄差油层开发提供了技术参考。

研究区域属大庆长垣外围的低渗透油田范围,主要开采低丰度薄互葡萄花油层和特低渗透扶余油层。区域内油气储层主要为三角洲分流平原亚相和前缘亚相的沉积砂体,受区域沉积环境控制,含油砂体以分流河道砂和水下分流河道砂为主,薄差油层多为窄小河道砂、复合河道砂、分流河道间小片薄层砂和透镜状砂体,具有薄砂薄泥互层、含钙隔层发育、砂体连续性差、非均质性强等特征;受区域断层及岩性变化控制,主要发育构造岩性油藏。油藏开发方面,原油开采具有井深、油稠、凝固点高、含蜡量高等特点。由于油田开发井网间距大,对薄差油层砂体控制程度低,使部分油水井间距大、砂体连通性差,薄差油层注采关系往往不够完善,水驱效果不够理想。

1 对应精细控制压裂技术

1.1 对应精细控制压裂技术原理

针对薄差油层发育特点,对未动用及动用效果差的薄差层应用油水井对应精细控制压裂技术,将压裂方式由常规油井单井点压裂转变为油水井组对应压裂,将压裂对象由单卡段多层笼统压裂转变为单砂体对应精细控制压裂改造。并将裂缝形式由常规单缝延伸转变为树枝状裂缝系统,将压裂砂量由常规固定用量转变为单砂体压裂工艺个性化用量,将压裂液由常规胍胶压裂液转变为全液态缔合压裂液,以减少对低渗透薄差油层的伤害,达到提升压裂效果的目的。

1.2 对应精细控制压裂选井选层

通过对预实施压裂井组的井史、措施、监测、井况、油藏描述、井振解释、数值模拟、测井解释等资料分析,明晰井组生产动态变化、历史措施、压力状态、井身状况、连通类型、构造特征、动用状况、油水分布情况,建立了薄差油层油水井压裂井组及挖潜层位的优选标准(表1)。同时根据井组油层发育及连通状况确定压裂时机,对全井薄差层层数比例大于80%、厚度比例大于60%的油井,在投产初期实施对应压裂;对全井薄差层层数比例50%~80%,厚度比例30%~50%的油井,在投产后2年左右实施压裂,此时地层储量和能量较高,为较长增长期提供保证;对全井薄差层层数比例小于50%,厚度比例20%~40%的油井,跟踪生产动态,选取最佳压裂时机进行压裂。按照选井选层标准,将目的层精细划分成若干个与水井压裂层位,逐个小层进行个性化设计,以提高油层剖面薄差小层的动用程度。

表1 薄差油层压裂措施选井选层标准表

1.3 对应精细控制压裂工艺优选

1.3.1 压裂方法优选

根据选井选层结果,找准油水井砂体连通层位对应关系,在对油藏、井、层特点取得再认识基础上,将现有成熟工艺与创新技术试验相结合,将改造对象由双封单卡多层段笼统压裂转变为单砂体个性化压裂改造,形成适合薄差油层条件、不同井型井况条件下的压裂改造工艺体系研究确立了6种剩余油挖潜方向的压裂工艺方法(表2),有效解决了薄差油层开发的平面矛盾及层间矛盾。

表2 薄差油层压裂工艺优选

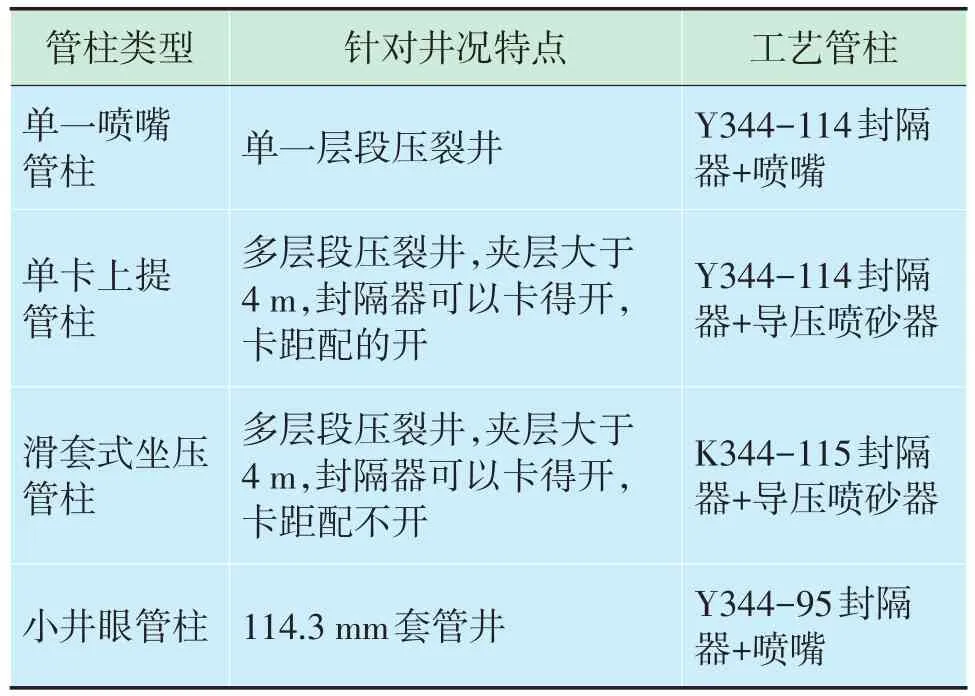

1.3.2 压裂管柱优选

根据压裂井井况,压裂层位及压裂层数设计,优选适合井况特点的工艺管柱(表3),实现压裂设计。

表3 薄差油层压裂管柱优选

1.4 对应精细控制压裂规模优化

1.4.1 裂缝参数优化

结合薄差油层特点,通过建立不同裂缝参数与措施后投入产出比的对应数值模型,对裂缝参数进行合理优化,并模拟了措施井采出程度与穿透比关系曲线,确定了最佳的裂缝穿透比,将油井穿透比由优化前的35%提高到45%,缝长由优化前的105 m提高到135 m,在技术效果上形成了大穿透比裂缝体系;将水井从一定程度控制压裂规模,进而控制含水及提高驱动效果,由优化前的40%降低到35%,缝长由优化前的120 m降低到105 m,使施工规模与裂缝穿透半径取得最大化效益,同时完善了薄差油层注采关系,提升了改造效果。

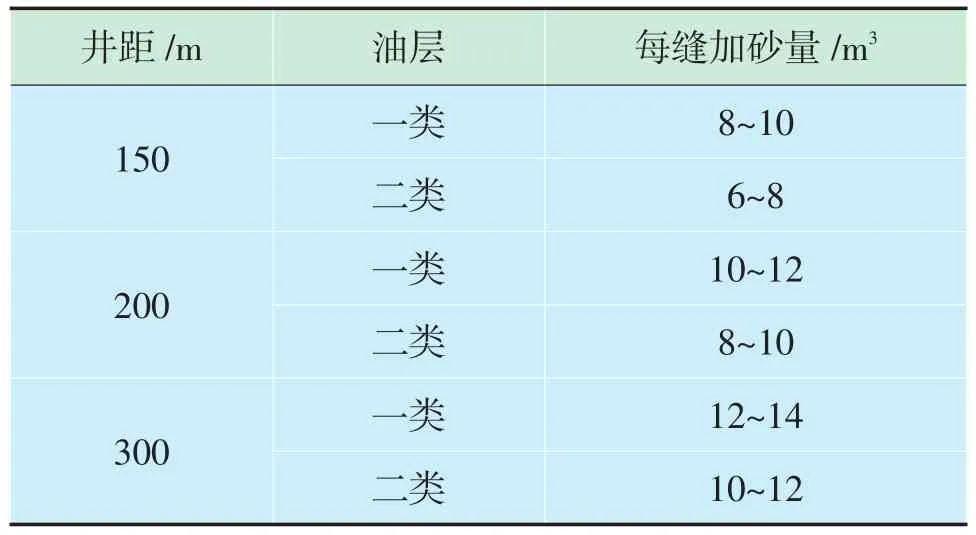

1.4.2 施工砂量优化

将裂缝缝长设计结合井距和油层类别设计加砂量(表4),以满足不同条件砂体的个性化特征。

表4 施工砂量优化设计表

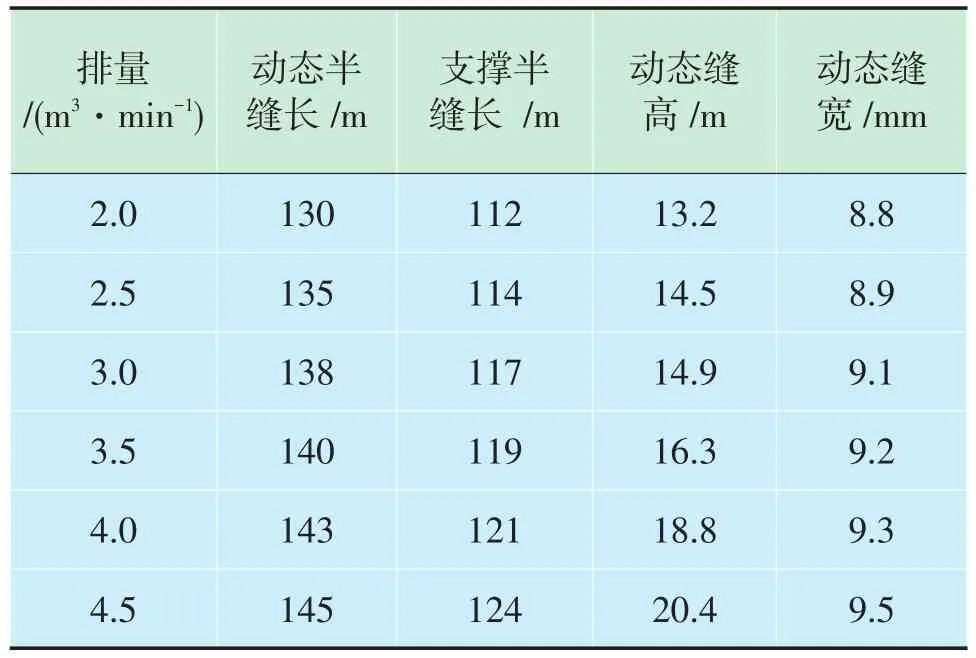

1.4.3 施工排量优化

随着施工排量的增加,裂缝几何尺寸增大,缝高延伸加快,所以结合井况地质条件设计了针对性的施工排量(表5)。并且,对隔层厚度较小的井,为防止窜槽,降低施工排量;对于压裂层段内夹层小且小层较多的压裂井,为尽可能压开多个层段,增大施工排量。

表5 施工排量优化设计表

1.5 对应精细控制压裂材料优选

1.5.1 压裂液优选

低渗透油藏薄差油层存在油层深、井筒摩阻大、地层压力系数低的特征,压裂液返排率较低,常规压裂工艺采用的胍胶压裂液不溶于水,低返排率不仅污染地层,而且削减压裂效果。所以,为保证薄差油层压裂效果,需要应用无需返排、不污染地层的清洁压裂液进行施工。针对薄差油层对应精细控制压裂技术应用清洁压裂液技术,采用全液态缔合压裂液体系,由稠化剂、辅剂两种液体组成,通过分子间的缔合作用形成超分子聚集体,由这些超分子聚集体相互结合形成布满整个溶液空间的三维网状结构,从而使溶液成为典型的结构流体,具备大大提高有效黏度-黏弹性、抗剪切降解、高有效黏度低磨阻-剪切稀释性等特点,满足压裂施工的需求,减少地层伤害[9-10]。

1.5.2 支撑剂优选

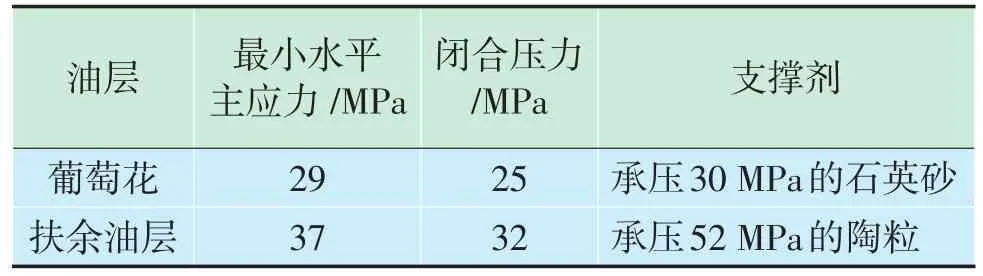

以预期获得的压裂效果所需要的裂缝导流能力为根据,结合地层条件、工程条件以及对支撑剂的室内试验结果,选择适用的支撑剂(表6)。针对高含水井,采用覆膜砂压裂,同时为防止压裂后支撑剂回流,增强缝口的导流能力,对有效厚度4 m以上尾追树脂陶粒。

表6 薄差油层压裂支撑剂优选

2 应用效果分析

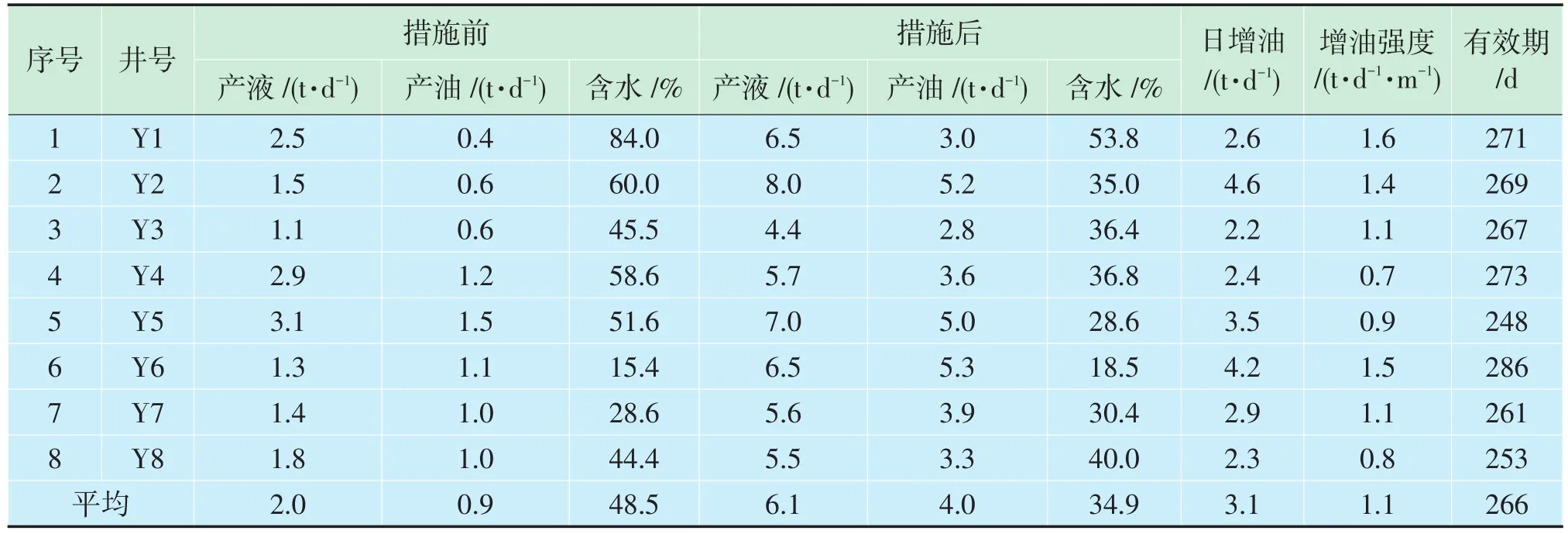

针对低渗透油田的薄差油层,应用对应精细控制压裂技术试验8个井组,其中实施油井压裂8口、水井压裂8口。采取措施后,油井平均单井日增油3.1 t,增油强度 1.1 t/(d·m),平均有效期达到 266 d(表7)。

Y6井于2015年11月投产,压裂前生产状况较差,采油强度只有0.2 t/(d·m)。为了发挥该井潜能,2017年3月对该井全井压裂,初期与压裂前对比,日增液2.9 t,日增油1.8 t。与之连通的水井S6井延迟对应压裂,在Y6井压后1个月实施对应压裂,压前该水井油泵压持平完不成配注,吸水指数仅为0.05 m3/(d·MPa),压后注水压力降至16.5 MPa,顺利完成配注。此时,油井Y6井增油效果更好,日增液5.3 t,日增油4.2 t,采油强度1.37 t/(d·m),累计增油821.4 t。由此可见,同一井组内油水井同时压裂,油井增油效果更加显著。

Y2井于2015年10月投产,压裂前生产状况较差。2017年1月,对油井Y2井及水井S2井同时进行了对应压裂,取得了较好效果。S2井压裂后,日注水量增加5 m3,视吸水指数提高至0.66 m3/(d·MPa)。Y2井压裂后,日产液增加6.5 t,日产油增加4.6 t,综合含水下降25.0%,动液面稳定,累积增油963 t。从数据统计分析,同一井组中的油水井同时压裂,及时补充了地下能量,压裂效果更好。

表7 对应精细控制压裂技术应用效果统计表

见油时间方面,因全液态压裂液体系无残渣、滤失远,破胶液有驱油作用,见油时间较应用胍胶压裂液井晚3 d左右,初期日增油较对比井少0.3 t,15 d后驱油效果显现,较应用胍胶井稍低,后期产油、产液稳定。

3 结论

1)对于薄差油层砂体发育差、注采不完善的实际情况,实施针对性的油水井对应精细控制压裂技术,平均单井日增油3.1 t,增油强度1.1 t/(d·m)。

2)应用全液态压裂液体系,见油时间较应用胍胶压裂液井晚3 d左右,初期日增油较对比井少0.3 t,15 d后驱油效果显现,较应用胍胶井稍低,后期产油、产液稳定。

3)对应即系控制压裂技术针对薄差油层改造,从压裂改造方式、改造对象、裂缝形式、压裂砂量等方面转变思路,形成适用于低渗透油藏薄差油层的压裂改造技术,取得了较好的试验效果,对改善动用较差或未动用的薄差油层具有一定借鉴作用。