电站锅炉褐煤掺烧现状及其影响研究分析

刘忠轩,宁新宇,王亚顺,程石,郑敏聪

(中电华创电力技术研究有限公司,江苏 苏州 215123)

0 引言

由于褐煤水分大、发热量低,在动力配煤时,原则上一般烟煤中不配入褐煤[1]。近年来随着煤炭价格的上升,燃料成本在电厂经营成本所占比例已经超过70%[2]。受运营成本的压力,国内部分电厂已经开始掺烧褐煤[3-5]。掺烧褐煤对于锅炉制粉系统和燃烧系统的安全性影响较大,锅炉的运行方式也要相应有所调整。

本文通过对国内部分电厂褐煤掺烧的情况及褐煤掺烧后燃烧调整试验数据分析,总结出了一些经验及规律,为褐煤掺烧提供参考。

1 褐煤特性

褐煤发热量较低,一般在12 000~16 000 kJ/kg之间。挥发分在40%~50%,煤粉具有较强的自燃和爆炸倾向。除扎贲诺尔、梅河等少数矿区褐煤灰分较低外,我国绝大多数褐煤的灰分在20%~30%,其他国家的褐煤灰分一般在10%以下,只有俄罗斯褐煤灰分达15%~35%。我国华北区和东北区褐煤硫含量比较低,南方褐煤硫含量较高,一般在1%~3%,云南褐煤甚至高达3%~5%[6]。易着火、易燃尽,但灰熔融性较低,属于易结渣煤种,煤灰中碱金属含量较高,一般超过2%,煤灰的沾污性较强。原煤磨损系数较低,磨损性能在“不强”以下。

2 国内机组褐煤掺烧现状

2.1 褐煤来源

沿海地区火电企业掺烧的褐煤大多来自印尼、澳大利亚和越南的进口煤;东北、华北、山东区域火电企业掺烧的褐煤主要来自内蒙古和东北的国产煤。

2.2 褐煤掺烧能力

东北、华北、福建、江苏、山东等区域火电企业,一些厂在70%负荷工况下褐煤掺烧能力达到80%以上,甚至100%;安徽、江西、湖北、河南、湖南等区域火电企业由于褐煤运输成本相对高一些,掺烧能力在20%~40%;新疆、广西、贵州等区域火电企业由于煤源结构和锅炉特性几乎不掺烧褐煤。

一般情况下,通过优化制粉系统运行方式和燃烧调整,锅炉的褐煤掺烧能力能达到15%,设计煤质为劣质烟煤、贫瘦煤的锅炉由于煤质较接近,褐煤掺烧能力较强,能达到30%以上。对于四角切圆布置燃烧器锅炉,可进行分层分磨掺烧褐煤,便于调整控制煤粉细度、磨出口温度等,褐煤掺烧能力较强;对冲布置燃烧器锅炉也可进行分磨掺烧褐煤,褐煤掺烧能力次之;“W”火焰无烟煤锅炉只能混煤,褐煤掺烧能力较弱。由于混煤不可能均匀,分层分磨掺烧能力优于混煤方式。

2.3 褐煤掺烧机组类型

机组容量为100~1 000 MW的锅炉均进行了褐煤掺烧。设计煤质为烟煤、劣质烟煤、贫瘦煤、无烟煤的锅炉均进行了褐煤掺烧。其中设计煤质为贫瘦煤的锅炉褐煤掺烧能力最大,低负荷工况能达100%,设计煤质为无烟煤的锅炉褐煤合理掺烧能力只能达20%左右,主要是由于褐煤和无烟煤特性相差甚远,掺烧量过大对锅炉运行状况及经济性影响过大。

3 掺烧褐煤的影响

掺烧褐煤后,锅炉热效率、带负荷能力、污染物排放、锅炉结焦、空预器低温腐蚀、选择性催化还原法(SCR)脱硝催化剂污染等会受到不同程度的影响。通过分析部分厂褐煤掺烧后的制粉系统调整试验和锅炉燃烧调整试验数据,总结了一些掺烧褐煤对于机组的影响。

3.1 磨煤机干燥出力不足

原煤水分对磨煤机碾磨出力影响较大。对于MPS、ZGM、HP型中速磨煤机及钢球磨煤机,水分每增加10%,出力下降11%左右。

由于褐煤水分较多,一般设计燃用褐煤的锅炉,锅炉连续最大蒸发(BMCR)工况下的热一次风温设计为380 ℃以上,而烟煤、贫煤设计锅炉的热一次风一般低于330 ℃,尽管掺烧褐煤后烟气量增加会使一次风温增加10~15 ℃,但热一次风温度仍偏低较多。某电厂ZGM113N型磨煤机掺烧褐煤时的干燥出力曲线如图1所示。

图1 ZGM113N型磨煤机掺烧褐煤时的干燥出力曲线Fig.1 Drying capacity curve of ZGM113N coal pulverizer during lignite mixed burning

随着褐煤掺烧比例的增加,磨煤机干燥出力迅速下降,掺烧50%褐煤时磨煤机干燥出力仅有不掺烧时的46%。褐煤热值相对偏低煤质,而热值与燃煤量成反比,因此一般制粉系统在掺烧褐煤时要增开1台磨煤机。在高负荷下,机组燃煤量增加与制粉系统出力下降的矛盾较为突出。

3.2 一次风需求量增加

影响制粉系统干燥出力的因素之一为热一次风温,另一个因素为干燥剂量。燃用褐煤时,磨煤机内的风煤比≥2,因此一次风率将由20%增加至30%以上,实际运行中有的工况一次风率接近50%。部分机组一次风机裕量较低,一次风机出力不足将限制褐煤的掺烧量。

3.3 锅炉效率变化情况

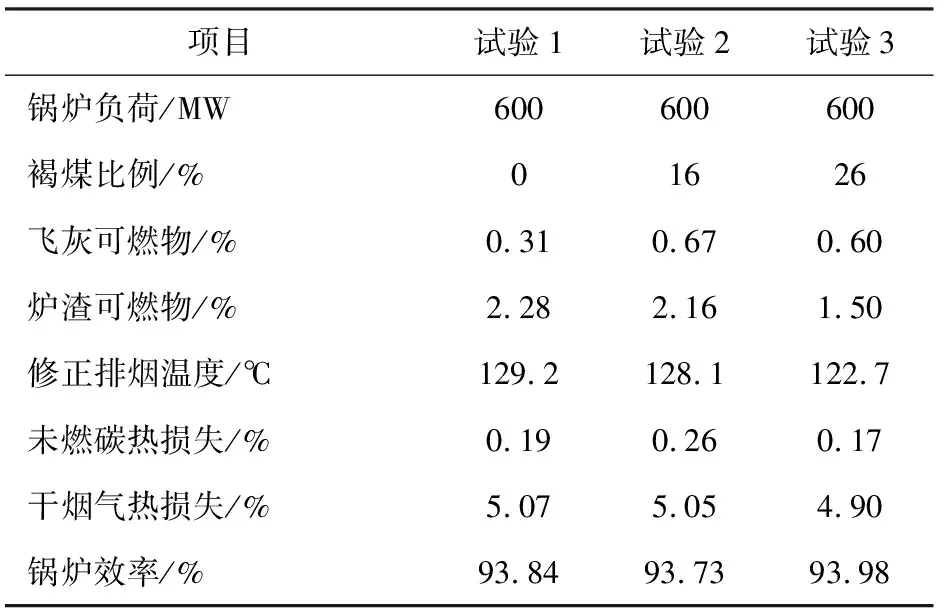

由于褐煤热值低、水分高,掺烧褐煤会导致总煤量增大,总烟气流量大幅增加,一次风率明显升高,减温水量增大,排烟温度上升,设计煤种为烟煤的锅炉掺烧褐煤往往会导致锅炉效率降低,某设计煤种为淮南烟煤的600 MW机组掺烧褐煤后,修正后锅炉效率降低0.79%[7]。但相对于设计煤质为贫瘦煤的锅炉,由于褐煤挥发分高、灰分低、硫分低等,其特性优于贫瘦煤,有利于稳定锅炉燃烧,改善除尘、脱硫等环保指标。通过燃烧优化和制粉系统优化,可以最大限度地降低掺烧褐煤对于锅炉效率的影响。某锅炉掺烧褐煤时效率统计见表1。

表1 某锅炉不同褐煤掺烧比例下锅炉效率Tab.1 Boiler efficiency under different lignite mixed burning ratios of a boiler

在褐煤掺烧比例较低的情况下,锅炉效率没有发生明显的变化。

3.4 炉膛温度和结渣

某厂褐煤掺烧试验结果表明,随掺烧褐煤比例增加,煤粉燃烧器火焰长度逐渐缩短,燃烧器区域尤其是中上层燃烧器火焰温度逐渐上升,燃烧器区域的结渣趋势增加。

褐煤掺烧比例分别为0%,16%(双磨混煤),26%(三磨混煤)时,某锅炉炉膛内不同位置的温度分布如图2所示。

图2 不同褐煤掺烧比例时炉膛温度分布曲线Fig.2 Furnace temperature distribution curve under different lignite mixed burning ratios

由图2可知,随着褐煤掺烧比例的增加,锅炉炉膛内不同位置温度呈上升趋势。哈尔滨锅炉厂和哈尔滨工业大学曾提出软化温度低于1 260 ℃的煤灰其结渣趋向严重,在1 260~1 330 ℃时其结渣趋势中等,大于1 330 ℃时结渣趋势轻微[8]。一般褐煤灰渣软化温度比较低,蒙东褐煤灰渣软化温度为1 200 ℃左右,灰熔点及灰特性表征褐煤多为易结渣煤种[9]。尤其混煤的结渣特性更加复杂,与单煤的结渣特性有很大不同,两种结渣性不强的煤组成混煤其结渣性有可能增强,结渣性不强的煤中混入结渣性较强的煤其混煤的结渣性有可能增强。因此在掺烧褐煤后要加强对于锅炉结渣的重视。

3.5 过、再热器减温水

随着褐煤掺烧比例增加,对流吸热比例增加,使减温水量增加。但通过控制煤水比可使过热减温水量得到控制,再热器减温水量需要增加。在褐煤掺烧比例分别为0,16%,26%时,某锅炉减温水量对比见表2。

表2 某锅炉不同褐煤掺烧比例下减温水量Tab.2 The amount of desuperheated water of a boiler under different lignite mixed burning ratios

从表2可以看出,随着锅炉褐煤掺烧比例的增加,再热器减温水量不断增加,这将影响机组的煤耗,降低机组的经济性。

3.6 制粉系统爆炸风险加大

由于褐煤挥发分较高,在制粉系统启、停及运行中断煤期间极容易发生制粉系统爆炸事故。需要根据掺烧煤质情况,调整制粉系统运行参数及制粉系统启、停方法。某厂在掺烧褐煤后多次发生制粉系统爆炸事件,经检查分析后发现是由于磨煤机依然沿用磨制烟煤时的方法,磨煤机停止后会有大量煤粉积存,在重新启动过程中造成积粉爆炸。采取重新制定适应掺烧褐煤的制粉系统启、停操作方法,确保磨煤机停止后内部无积粉,控制磨出口温度≤75 ℃等措施后,在年掺烧褐煤比例31.6%的情况下未再出现制粉系统爆炸现象[10]。

3.7 厂用电率增加

掺烧褐煤后,由于燃煤量增加导致制粉耗电增加;一、二次风比例变化影响送、一次风机的耗电率变化;烟气量的增加、一次风压的提高造成空气预热器阻力和漏风量的增加导致引风机耗电率增加。

某厂2台600 MW机组在掺烧前后各辅机的单位蒸汽耗电率比较显示,#1锅炉:送风机的单位蒸汽耗电从0.43 (kW·h)/t下降至0.40 (kW·h)/t,降幅为7.5%;引风机的单位蒸汽耗电从2.03 (kW·h)/t上升至2.21 (kW·h)/t,增幅为8.87%;一次风机的单位蒸汽耗电从1.41 (kW·h)/t上升至1.65 (kW·h)/t,增幅为17.02%;磨煤机的单位蒸汽耗电从1.53 (kW·h)/t上升至1.60 (kW·h)/t, 增幅为4.58%。#2锅炉:送风机的单位蒸汽耗电从0.68 (kW·h)/t下降至0.63 (kW·h)/t,降幅为7.9%;引风机的单位蒸汽耗电从2.21 (kW·h)/t上升至2.33 (kW·h)/t,增幅为5.40%;一次风机的单位蒸汽耗电从1.49 (kW·h)/t上升至1.75 (kW·h)/t,增幅为17.40%;磨煤机的单位蒸汽耗电从1.55 (kW·h)/t上升至1.67 (kW·h)/t,增幅为7.74%。

褐煤掺烧比例对于厂用电率也有影响,某厂300 MW机组不同褐煤掺烧比例下厂用电率增加见表3。

从表3可以看出,随着褐煤掺烧比例增加,厂用电率也不断提高。

3.8 热工自动控制的影响

褐煤水分高、热值低,掺烧后燃料量大幅增加,水煤比发生变化,除影响机组高负荷出力能力外,对锅炉燃烧调节特性也产生明显影响,主要表现为热惯性大、响应迟滞。机组升降负荷时汽压、汽温波动较大,部分高比例掺烧褐煤机组主汽压力波动范围增大到1 MPa,甚至出现主汽温度下降等情况,严重影响机组安全运行。

机组投运自动发电控制(AGC)时,负荷变化率快,负荷频繁升降,掺烧比例高时,因磨煤机磨制褐煤,干燥出粉速度慢,粉温度低,锅炉燃烧跟不上负荷变化,影响AGC速率响应及品质要求,造成考核。

表3 某厂机组不同褐煤掺烧比例下厂用电率增加值Tab.3 Increase in the service power rate of a power plant under different lignite mixed burning ratios %

3.9 空预器低温腐蚀及脱硝催化剂污染

褐煤水分高,燃烧后烟气量大,烟气中的水蒸气含量增加,导致空预器的低温腐蚀几率增加,同时由于烟气中的水蒸气对SCR催化剂产生污染,影响SCR效率。

4 结论

(1)国内诸多电厂的实践表明,不同容量、类型、设计煤种的锅炉均可以掺烧褐煤,通过燃烧调整优化运行,部分机组可以达到较高比例的褐煤掺烧量。

(2)掺烧褐煤后对于机组的影响是多方面的,磨煤机干燥出力、一次风机出力对于掺烧后的机组出力有影响,锅炉效率、厂用电率、减温水量对于掺烧后机组的经济性有影响,炉膛温度、结渣、制粉系统爆炸风险、热工控制、空预器低温腐蚀及SCR催化剂污染等对掺烧后机组的安全稳定运行有影响。

(3)为了保证掺烧褐煤后机组能够安全、经济、稳定的运行,需要综合考虑各方面的因素并制定周密的规划。