高背压供热改造中给水泵汽轮机控制方式研究

于淑慧

(华电青岛发电有限公司,山东 青岛 266000)

0 引言

华电青岛发电有限公司(以下简称青岛发电公司)#2机组作为国内首台300 MW机组高背压循环水供热改造项目,顺利实现水压试验、锅炉点火、汽机冲转和发电机并网4个一次成功,开创了国内300 MW等级机组低压缸双背压双转子互换循环水供热改造的先河。

在高背压循环水供热改造中对给水泵汽轮机进行了重新设计,本文围绕冬季高背压运行时低压调节阀、高压调节阀如何控制小汽轮机转速和低压调节阀前压力进行研究,并对小汽轮机投自动后实际运行状况进行分析。

1 高背压循环水供热改造概述

青岛发电公司#2机组高背压循环水供热改造称为低压缸双背压双转子互换改造,双背压就是机组在供热季与非供热季时,凝汽器在不同真空下运行(纯凝设计真空度为96.1 kPa,高背压设计真空度为47.0 kPa),通过提高背压达到加热循环水的目的。双转子就是供热期间取消低压转子末两级叶片(2×5级),机组高背压运行;非供热期换回纯凝转子(2×7级),恢复至原纯凝工况运行[1]。供热季采用串联式两级加热系统,热网循环水首先经过凝汽器进行第1级加热,吸收低压缸排汽余热,然后再经过供热首站完成第2级加热,高温热水送至热水管网通过二级换热站换热,高温热水冷却后再回到凝汽器,构成一个循环系统。在采暖期进入凝汽器的热网水流量降至7 400~9 700 t/h,背压由4.9 kPa升至54.0 kPa,低压缸排汽温度由30~45 ℃升至83 ℃。经过凝汽器第1级加热,热网循环水温度由53 ℃提升至80 ℃,然后经热网循环泵升压后送入首站热网加热器,通过二次加热后供向一次热网。

青岛发电公司#2机组的给水系统采用2台50%容量小汽轮机驱动2台半容量锅炉给水泵,1台30%容量电动机驱动的锅炉给水泵作备用。给水泵汽轮机采用NK50/56/0型汽轮机。为满足供热要求,小汽轮机工况发生改变,小汽轮机原设计参数及改造后冬季运行工况参数如下。

(1)原机组参数(夏季正常运行工况,运行约8个月):功率为4 490 kW,转速为5 815 r/min,进汽参数为25 t/h/0.870 MPa/333 ℃,排汽参数为0.006 MPa。

(2)改造后机组参数(冬季供热运行工况,运行约4个月):功率为6 708 kW(主机按供热运行水泵最大给水时功率),转速为5 815 r/min,调节阀前进汽参数为<4.000 MPa/327 ℃,排汽参数为0.054 MPa/80 ℃(<0.060 MPa),流量为55 t/h。

高背压运行时小汽轮机排汽压力升高,因而小汽轮机出力无法满足要求。对给水泵汽轮机进行重新设计,更换给水泵汽轮机转子总成,更换导叶持环总成,进行蒸汽室改造,使新小汽轮机能够满足纯凝和高背压2个工况的运行需求。小汽轮机控制系统采用MEH-V系统,改造后需改进控制方式来适应小汽轮机排汽压力的变化。

2 给水泵汽轮机控制方式改进研究

2.1 原纯凝工况控制系统设计

汽动给水泵调速系统是由高压抗燃油驱动的小汽轮机电液控制系统(MEH),系统原理如图1所示。纯凝工况时工作蒸汽由主机四级抽汽来,额定压力0.790 MPa,备用蒸汽来自再热器冷端蒸汽。当主机负荷高于切换点时,给水泵汽轮机由来自四级抽汽的汽源驱动,高压调节阀关闭;主机负荷降至切换点时,高压调节阀开启,来自再热器冷端的较高压力的蒸汽经高压调节阀节流后进入给水泵汽轮机,与此同时四级抽汽至给水泵汽轮机分支逆止阀会关闭,给水泵汽轮机自动地由低压汽源切换至高压汽源[2]。低压调节阀和高压调节阀之间的重叠度为10%。

图1 原MEH控制系统原理Fig.1 Schematic of the original MEH control system

2.2 高背压工况控制系统设计

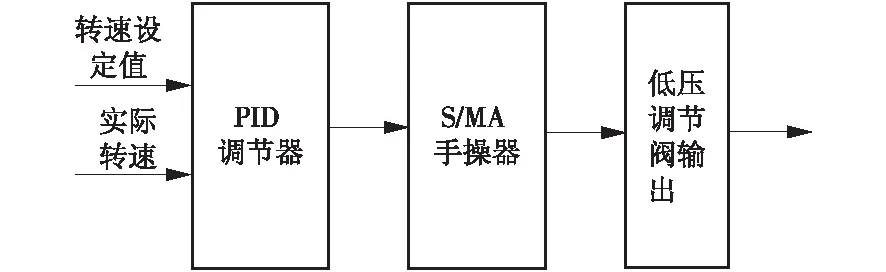

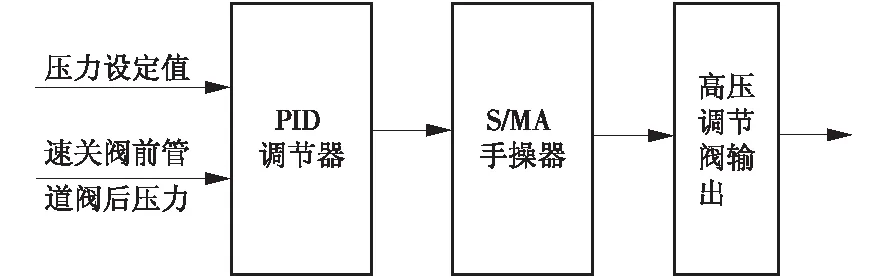

冬季高背压工况时给水泵功率大大增加,而小汽轮机背压升高,因此对小汽轮机控制方式进行改变,改造后低压调节阀、高压调节阀控制逻辑如图2、图3所示。将管道阀开至某一固定开度后,仍由小汽轮机低压调节阀控制小汽轮机转速;取消原液压管道阀联锁,在MEH画面增加手操器,运行人员可手动调整管道阀开度。要求小汽轮机速关阀前(管道阀后)压力正常应在0.950~1.280 MPa范围内,大于1.400 MPa时设弹出窗口报警,任何时刻不得大于1.800 MPa。原给水泵汽轮机启动挂闸、转速、负荷控制方式不变,采用低压调节阀控制负荷,正常运行投入自动。给水泵汽轮机跳闸后,液压管道阀联锁关闭。将给水泵汽轮机高压调节阀由控转速改为控低压调节阀前压力,利用压力调节器保持低压调节阀前有稳定的压力。

图2 改造后MEH低压调节阀控制逻辑Fig.2 MEH low pressure regulating valve control logic after transformation

图3 改造后MEH高压调节阀控制逻辑Fig.3 MEH high pressure regulating valve control logic after transformation

小汽轮机高压调节阀自动回路控制方案为单回路模式,改造后:

(1)采用速关阀前管道阀后压力测点作为被调量,压力由1151变送器进行测量,量程为0~1.600 MPa;

(2)前馈回路采用低压调节阀阀位指令,A小汽轮机低压调节阀阀位指令输出乘以0.3后作为前馈信号;

(3)跟踪量由原来的高压调节阀指令加低压调节阀指令改为高压调节阀阀位反馈;

(4)为减小速关阀前管道阀后压力波动对调节回路的影响,在XDPS组态中增加LEADLAG模块,滞后参数LG为2 s。

DEV模块中:k1=1.0,k2=1.0,db=0;PID模块中:kp=18.0,Ti=3.0,Td=0,kd=0;S/MA模块中:SP的范围H=1.6,L=0.0。

2.3 控制回路切手动条件

以下任一条件存在,给水泵汽轮机低压调节阀前压力调节回路切至手动。

(1)速关阀前管道阀后压力品质坏;

(2)设定值与速关阀前管道阀后压力偏差大于0.400 MPa或小于-0.400 MPa;

(3)手操器中切手动状态;

(4)已脱扣或请求脱扣信号发出;

(5)小汽轮机高压调节阀反馈与指令输出偏差大于10或小于-10;

(6)速关阀前管道阀后压力大于1.200 MPa或小于0.400 MPa。

3 运行时的自动控制

#2机组启动时高压调节阀自动控制压力控制正常,基本满足控制要求,其自动控制数据见表1。

表1 高压调节阀自动控制数据(2013-11-22)Tab.1 Automatic control data of high pressure regulating valve (2013-11-22)

2013-11-22 T 11:28:25,运行人员将低压调节阀前压力自动控制回路设定值由0.640 MPa调整到0.720 MPa,自动回路开始动作,输出指令开始上升,高压调节阀反馈跟踪正常;11:35:23,低压调节阀前压力达到本次最高值0.760 MPa,高压调节阀反馈56.85%;11:38:54,低压调节阀前压力达到0.720 MPa,以后基本稳定在设定值附近。由以上控制过程可以看出,自动调节正常,转速稳定,基本满足控制要求。

4 结束语

高背压循环水供热改造后,为了适应小汽轮机排汽压力的变化,给水泵汽轮机控制方式由低压调节阀和高压调节阀调节转速改为由高压调节阀控制低压调节阀前压力,由低压调节阀控制转速。采用速关阀前管道阀后压力测点作为被调量,低压调节阀阀位指令为前馈回路,跟踪量改为高压调节阀阀位反馈。根据改造后冬季高背压工况下运行的情况来看,系统设计合理,压力控制正常,转速稳定,较好地解决了高背压循环水供热改造后小汽轮机排汽压力升高的问题,避免了增加小汽轮机凝汽器,达到了很好的效果。

今后将继续在压力测点的测量准确性及控制参数优化方面进行试验调整,进一步提高小汽轮机高压调节阀自动控制回路的稳定性、快速性、可靠性以及在机组参数变化较快情况下的适应性。