燃煤电厂机组发电能力评测研究与设计

唐国栋,王忠宝,丁健,王群,谢小鹏,吴名新

(1.广东国华粤电台山发电有限公司,广东 江门 529228; 2.湖南大唐先一科技有限公司, 长沙 410007)

0 引言

燃烧电厂发电侧设备的安全可靠性对于电网调度运行和电能稳定供应起着关键的作用,调度人员越来越关注发电侧设备状态信息。但是,电网调度部门对于发电侧重要设备工作状态了解甚少,无法预知所调度电厂设备的可靠性情况,严重影响发电计划的编制与调整。此外,电网日常运行调度的沟通工作繁多,对于发电机组主辅设备异常等情况导致机组带负荷能力下降时的评估、沟通、解释存在较大滞后性,调度部门对于发电机组的非停和非计划降出力更多是在事后了解。

面对传统调度方式的不足之处,基于火电厂机、炉、电3大主设备和重要辅机的状态监测及评价数据,为了实现发电设备带负荷能力的初评估,利用先进的计算机技术和网络技术,广东国华粤电台山发电有限公司(以下简称台电公司)组织专家进行技术攻关,建立了燃煤电厂机组发电能力评测系统,并把机组健康状态与带负荷能力的数据上传到广东电网中调的可靠性评估数据中心,作为优化安全调度的数据依据,减少了调度员面对电源故障扰动时的工作负担[1]。

1 燃煤机组健康状态评估研究

1.1 发电侧主要设备选取

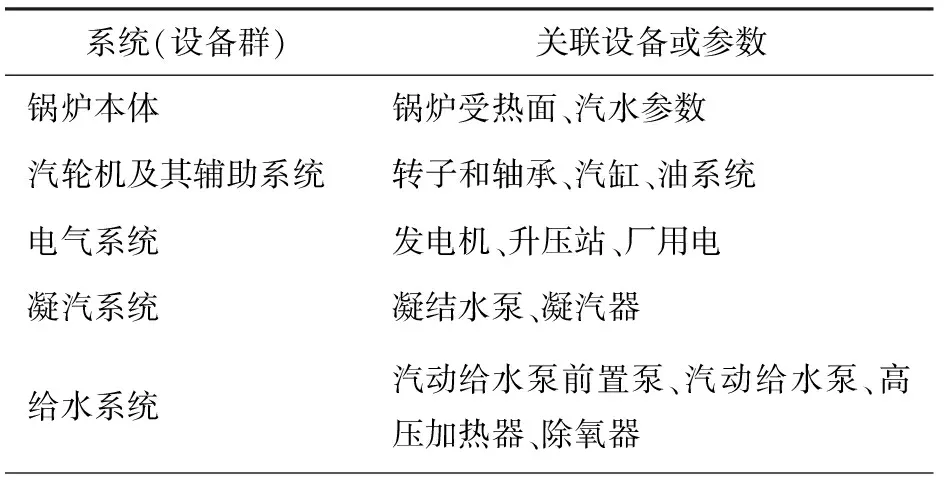

通过查阅台电公司的电厂规程、系统图等资料,考虑各设备状态参数对机组健康度的影响,确定了设备范围,见表1。

表1 健康状态评价的设备Tab.1 Equipment for health status assessment

续表

1.2 机组健康评价模型

根据设备状态参数不同的劣化特点,及参数期望值和保护定值确定设备的劣化度,通过特定算法对一段时期内的设备状态参数进行模型训练,得到基于当前工况下的期望值,然后再根据实时状态参数对期望值的偏离程度确定劣化度。其劣化度可按如下公式计算

式中:di为劣化度;x0为状态参数值正常值(期望值);x1,x4为设备必须停运时状态参数值的下限和上限;k为参数变化对设备的影响程度。由于状态参数只存在上(下)限值,可以根据具体情况设定。当状态参数低(高)于正常值时,对劣化值范围进行限定,或认定劣化度为0。

1.3 机组健康评价模型实例与验证

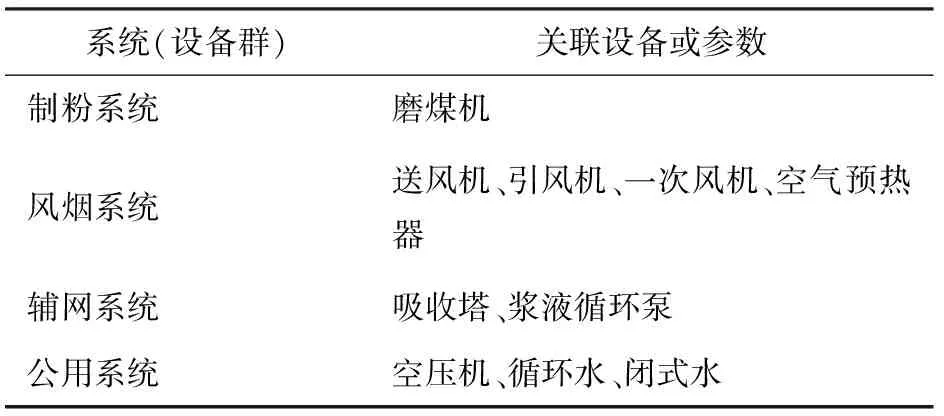

以台电公司600 MW汽轮机大机轴承振动为例。根据运行规程,轴承振动正常范围为30~80 μm,报警值为125 μm,跳闸保护值为254 μm。则可以确定轴承振动期望值为30 μm, 劣化极限值为254 μm。当轴承振动达到报警值即125 μm时,根据参数异常状态时劣化度为0.50~0.75,则轴承振动125 μm对应劣化度0.65。如图1所示,通过劣化计算,劣化值与参数实际情况一致性较好[2]。

图1 大机轴承振动劣化度曲线Fig.1 Vibration deterioration curve of large unit bearing

2 燃煤机组带负荷能力评价研究

影响机组带负荷能力的因素有很多,主要包括辅机设备跳闸、主参数超限、煤质煤量、环保因素、炉管泄漏、分布式控制系统(DCS)闭锁增条件等。以辅机设备故障举例分析。

2.1 影响机组带负荷能力的辅机设备

辅机设备对机组都具有特定的负荷影响能力。当出现故障停运或跳闸时,可能直接引起机组负荷大幅度降低,若事故处理操作不当,可能造成机组停运。此类设备主要包括各类水泵、油泵、风机、真空泵、磨煤机(包括给煤机)器等。凝汽器发生泄漏或者需要清洗时,可以仅投入半侧运行,受排气量的限制此时一般只能带额定负荷的70%左右。单侧风烟系统运行所能带的最大负荷一般为额定负荷的60%,磨煤机运行台数与带负荷的关系见表2。

表2 磨组对应的机组最大出力Tab.2 Maximum output of the unit corresponding to the grinding group

2.2 辅机设备对机组带负荷能力的评估

基于辅机状态的带负荷能力评估,不需要考虑参数权重。评价步骤如下。

(1)根据设备状态参数劣化规律确定劣化计算模型。

(2)确定设备不可用状态时,参数劣化上限值,设备严重状态时劣化度为0.75。

(3)根据辅机设备负荷影响值计算机组带负荷能力。设备负荷影响值由机组原始设计确定,可以结合设备运行故障规律作一定范围的修正[3]。

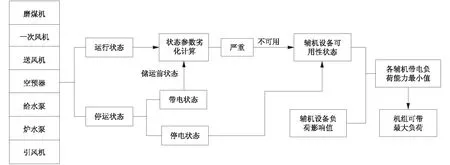

2.3 辅机设备状态的机组带负荷计算

当机组运行时,对重要辅机状态参数进行计算,评价辅机运行状态。当辅机设备出现严重劣化时,根据机组设备性能、参数配置及控制逻辑设计,计算出机组当前带负荷的最高值,同时输出相关报警和跳闸信号,作为机组发电能力评价依据。以台电公司600 MW机组辅机设备负荷影响值及出力计算见表3。

根据每类辅机可带负荷计算出最小值,即机组可带最大负荷。

3 系统设计

3.1 设计思路

系统基于JReap 5.0平台,WEB前端采用 B/S结构设计,整个系统基于开发运维部署一体化建设思想,结合微服务架构要求,搭建开发环境、测试环境、产品环境,以满足系统开发运维一体化管控要求,即实施DevOps流程。

表3 主要辅机设备负荷限制计算Tab.3 Calculation on the loading of main auxiliary equipment

系统从设备参数→设备→系统→机组,层层构建实时计算模型。系统筛选出台山电厂#1,#6机组近1年的历史样本数据,对样本数据基于神经网络算法进行数据预处理与样本训练,从设备参数至机组层层计算,最终得出系统或设备群,及机组的健康度与带负荷能力,为电厂值长的负荷调节提供了数据支撑平台。系统通过台山电厂发电设备可靠性、健康度及机组带负荷能力的评价,并把实时评价结果上传到广东电网中调,为调度人员进行负荷调度提供了决策支持。

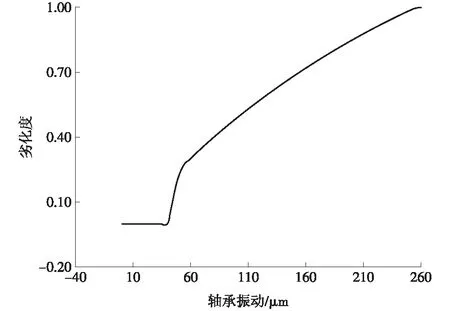

3.2 系统功能结构设计

系统基于台电公司煤耗在线监测系统的硬件、网络与存储基础设施平台上,采用标准WEB技术、Java EE、微服务框架开发技术体系,实现燃煤电厂机组发电能力评测的基础框架。系统采用两级建设,在电厂部署机组发电能力评测的子站系统,电厂应用体现在发电侧的系统或设备群、设备、参数的健康状态与对机组带负荷的影响。在电网中调部署发电能力评测的主站系统,电网中调应用体现在全网燃煤机组的健康水平与带负荷上限。从电厂DCS及其他控制系统采集各机组锅炉本体、制粉系统、风烟系统、电气系统、辅网系统的参数,在JReap5.0平台完成机组中重要设备的模型建立、算法配置与应用展示,在微服务中完成数据筛选、参数样本训练、系统与机组健康度评估、机组带负荷能力评价,在智能数采通中完成控制系统的数据采集,数据传输与数据上传。系统架构如图2所示。

图2 系统架构Fig.2 System architecture

3.3 主要功能设计

3.3.1 重要设备状态分析

通过对各参数的采集与监视,实现对电厂重要设备的监测。系统通过数据挖掘模型对海量历史数据进行学习训练,得到一个设备正常或期望的状态,并将其与设备实时运行状态进行对比,以此判断设备当前运行是否正常。同时实时监测设备状态,对设备的故障与劣化提前进行预警。机组生产工艺流程图主要指标有负荷、健康度、可增负荷、煤耗、环保排放等。设备生产工艺流程图主要参数有主蒸汽温度、主蒸汽压力、凝汽器真空、出口氧量等。设备状态采用不同颜色表示参数或设备是否正常、注意、异常、严重和非监控的5种状态[4]。

3.3.2 机组健康状态评价

实时监测各系统、主要设备、重要设备参数对机组健康的影响,监视电厂机组健康状态情况,支持机组的健康状态趋势图展示,支持同类型机组容量的健康度的排序。从参数、设备、设备群或系统到机组逐级往上计算劣化度,完成三级状态评价。依据系统的劣化度、变权重计算出机组劣化度,最后得到机组健康状态值,机组健康状态评价过程如图3所示。

图3 机组健康状态评价过程示意Fig.3 Schematic of the unit health assessment process

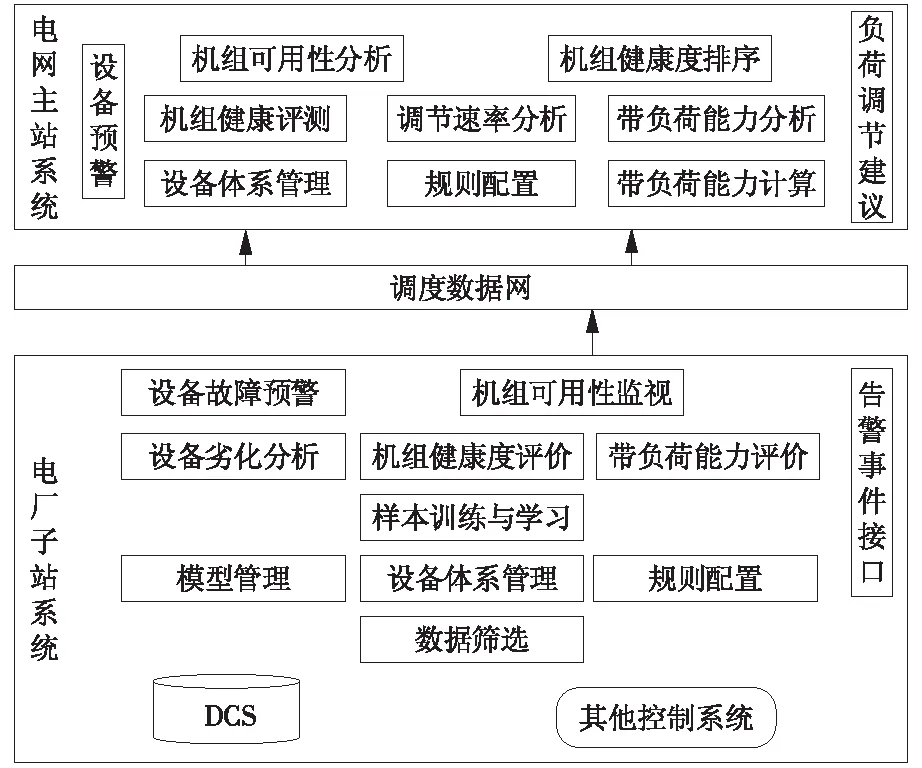

3.3.3 机组带负荷能力分析

对机组实时与历史健康度、实时出力、受限容量进行监视和分析,为调度部门选择高可靠性的机组升负荷或低健康度的降负荷提供参考。实时监测结果往下拆分,分析各系统、主要辅机设备或重要参数对机组带负荷能力的影响。功能包括展示每台机组的电厂机组名、运行状态、额定容量、实时负荷、负荷上限、负荷下限、可升负荷、降负荷风险告警等;降负荷风险告警包含:一级、二级、三级、无告警4种状态;运行状态包括运行、备用、检修3种状态[5],设备状态的负荷上限分析如图4所示。

3.4 创新点

(1)利用数据挖掘算法训练期望值。采用高斯混合模型等算法充分挖掘了设备正常运行状态的各个历史工况数据,依据预测模型给出设备任意工况下的状态参数的正常值,为机组健康评价提供了基准数据。

(2)基于劣化度和综合变权理论的机组健康评价方法。采用综合评价指标参与设备评价,既降低评价维度,又提高了评价指标的准确性、稳定性; 状态参数转换为无量纲、归一化的劣化度,便于机组带负荷能力、机组风险告警等的计算处理。

(3)基于辅机设备和主参数等的机组带负荷能力评估方法。对各类辅机设备的启停状态、劣化状态等现场复杂情况进行处理,便于带负荷能力值的量化;考虑机组重要主参数超限、突变等情况对评估的影响,计算降负荷幅度,防止主参数继续恶化[6]。

图4 基于辅机设备状态的负荷上限分析Fig.4 Upper limit analysis of loadbased on the state of the auxiliary equipment

4 结束语

本文以机组健康评价、机组带负荷能力评估为研究对象,基于电力行业的热力机械、热工计量与保护、电气保护等理论和经验知识,并引入数理统计、因素空间、数据挖掘等理论,创新性地建立数学模型,解决了诸多技术难点。该模型综合运用先进算法,并结合生产现场实际,具有实时性好、稳定性高、可信度和实用性强等特点,能够较客观、公正、准确地反映发电机组真实状态,为电网调度和电厂运行管理实时提供强大的调度决策支持。