利用有机凝胶制备稳定型花生酱工艺优化及其贮藏品质

刘日斌,刘晓萍,吴凌莺,周彩霞

(韶关学院英东食品科学与工程学院,广东韶关 512005)

花生酱,以花生仁为原料,主要经焙炒、脱红衣、研磨等工序制成,其中脂肪含量超过40%。花生酱能够提供高热能,并含有丰富的蛋白质、维生素和矿物质等,其营养丰富、风味独特,是很好的佐餐和调味食品[1]。其中花生的蛋白质中含有8种必需氨基酸,并且消化率超过96%,素有“绿色牛奶”之称,是很好的蛋白质资源。我国近年对花生酱的消费不断增加,其占我国食用花生消费总量的37%[2]。消费中发现,市场上的花生酱容易在存放售卖过程中,因产品体系中的固体颗粒和液体油滴在布朗运动和重力等影响下发生分层,普遍出现表面有油层析出、底部结饼硬化的现象(即油酱分离现象),极大地影响花生酱的食用口感和涂抹性能,成为花生酱生产企业亟需攻克的重要技术难题之一[3-4]。

目前国内对于提高花生酱的稳定性有一定的研究,主要研究方向在工艺的优化和稳定剂、增稠剂选择配比的等方面。安昕等[5]通过向花生酱中添加8%的辛烯基琥珀酸淀粉钠,发现其对花生酱的稳定性较好的影响。杨庆利和王云业等[6-7]利用我国目前开发出来的一种低氧精磨的方法对生产稳定型花生酱的工艺进行改进,用此工艺生产出的花生酱不但稳定性好、货架期长,而且其花生酱口感非常细腻、涂抹性能较好。李凌峰等[8]采用响应面分析法研究发现,添加3%小麦纤维和0.41%复合乳化剂(复合乳化剂HLB值为7.08)得到的花生酱离心乳析率最低,为4.23%,但是香气、色泽和组织状态等感官评分略低于未添加符合乳化剂的花生酱。

有机凝胶是一种新型分子功能材料,具有类似于液体流变学特性的基本属性,并能固定植物油或原油等疏水性液体成分,在构建超分子物质结构方面发挥着不可替代的作用,近年来在食品、药品和化妆品上发展迅速[9]。有机凝胶因子可以通过自组装或者结晶等方式捕集液体油形成多种形态的结构,继而形成三维网络结构,阻止了亲脂性液体的流动,从而整个体系凝胶化[10]。凝胶油(oleogels)是由亲脂性液体(一般为植物油)与少量(<10%)的小分子有机凝胶因子组成,是一种有机凝胶,是有机凝胶因子应用的良好体现[10-11]。目前研究和应用较多的有机凝胶因子主要有生物蜡及其酯类[12]、单甘酯[13]、卵磷脂和糖醇酯的混合物[14]等。蜂蜡是以后总复杂的有机化学物,主要由含C12-C36的一元线性醇和一些C18-C36羟基酸酯化而成的酯类,可以是一酯类、二酯类和三酯类[15]。蜂蜡是一种很好的凝胶因子,少量加入即可与油脂结合形成稳定的凝胶油,并在一定条件下对掺入到凝胶油中挥发性化合物能够较好地保持香气特性[15]。Artur等研究了不同蜂蜡浓度和油脂的类型对蜂蜡凝胶油流变特性的影响,发现蜂蜡浓度的增加会使有机凝胶油脂的储存模量、损失模量和复数模量的增加,凝胶结晶结构与油相之间形成的网络结构有较大关系[16]。Maryam等研究了蜂蜡芝麻油凝胶油在牛肉汉堡中动物脂肪代替的应用,结果表明凝胶油的酸价和热力学性能受到蜂蜡含量的影响,但是酸价和过氧化值不随蜂蜡含量的变化而变化[17]。可见蜂蜡作为凝胶因子不仅在凝胶油流变特性方面还是在样品储藏方面都是很好的选择。

本文旨在借鉴凝胶油的形成机理和蜂蜡作为凝胶因子在凝胶油形成过程中的优势,在花生酱中尝试添加少量蜂蜡,再通过一定条件使有机凝胶因子与花生酱中的脂肪形成一定的三维网络结构,进而阻止酱料中花生油的流动,形成稳定性好、油酱不分离的稳定型花生酱。

1 材料与方法

1.1 材料与仪器

花生酱 沙县恒益调味品有限责任公司;蜂蜡(医药级) 沧州森林蜡业有限公司;单硬脂酸甘油酯(99%) 柘城县耕道贸易有限公司;聚甘油脂肪酸酯(食品级) 山东康勤生物科技有限公司;花生油(一级) 山东鲁花集团有限公司;硫代硫酸钠 天津市瑞金特化学品有限公司;无水碳酸钠 天津市盛奥化学试剂有限公司。

800Y多功能粉碎机 铂欧五金厂;TP-114电子天平 赛多利斯科学仪器有限公司;90-1衡温磁力搅拌器 上海精科实业有限公司;LPR16-W台式高速冷冻离心机 四川蜀科仪器有限公司;PYX-250S-A生化培养箱 KELI科力仪器;BCD-211D11S电冰箱 海信容声冰箱有限公司;TMS-PRO质构仪 北京盈盛恒泰科技有限责任公司。

1.2 实验方法

1.2.1 稳定型花生酱的制备 准确称取30.0 g花生酱于100 mL烧杯中,添加一定量的凝胶因子,放入设置一定温度、搅拌速度为200 r/min的衡温恒速磁力搅拌器上搅拌一定时间溶解,随后在一定温度下冷却24 h,取出后置于25 ℃条件下衡温2 h。

1.2.2 单因素实验

1.2.2.1 不同凝胶因子对花生酱稳定性的影响 在准确称取的30.0 g花生酱中分别添加不同凝胶因子:4%的蜂蜡、4%的单硬脂酸甘油酯、4%的聚甘油脂肪酸酯,在搅拌温度90 ℃、搅拌速度200 r/min、搅拌时间40 min的条件下溶解,随后在5 ℃冷却24 h,取出后置于25 ℃条件下恒温2 h后,考察不同凝胶因子对花生酱离心出油率和黏度值的影响。

1.2.2.2 不同搅拌时间对花生酱稳定性的影响 准确称取30.0 g花生酱,在添加4%蜂蜡、搅拌温度90 ℃、搅拌速度200 r/min条件下,设置不同搅拌时间20、30、40、50 min进行搅拌溶解,随后在5 ℃冷却24 h,取出后置于25 ℃条件下恒温2 h后,考察搅拌时间对花生酱离心出油率和黏度值的影响。

1.2.2.3 不同蜂蜡添加量对花生酱稳定性的影响 在准确称取的30.0 g花生酱中分别添加2%、4%、6%、8%蜂蜡,在搅拌温度90 ℃、搅拌速度200 r/min、搅拌时间40 min的条件下溶解,随后在5 ℃冷却24 h,取出后置于25 ℃条件下恒温2 h后,考察蜂蜡添加量对花生酱离心出油率和黏度值的影响。

1.2.2.4 不同搅拌温度对花生酱稳定性的影响 将准确称取的30.0 g花生酱和4%蜂蜡分别放置于搅拌温度为75、80、85、90、95 ℃的恒温恒速磁力搅拌器上,在搅拌速度为200 r/min的条件下搅拌40 min溶解,随后在5 ℃冷却24 h,取出后置于25 ℃条件下恒温2 h后,考察搅拌温度对花生酱离心出油率和黏度值的影响。

1.2.2.5 不同冷却温度对花生酱稳定性的影响 将准确称取的30.0 g花生酱和4%蜂蜡在搅拌温度90 ℃、搅拌速度200 r/min、搅拌时间40 min的条件下溶解,随后分别在0、5、10和15 ℃条件下冷却24 h,取出后置于25 ℃条件下恒温2 h后,考察冷却温度对花生酱离心出油率和黏度值的影响。

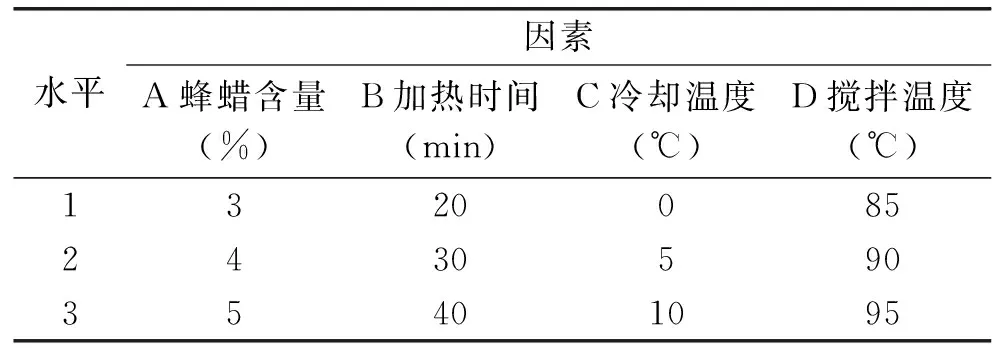

1.2.3 正交试验设计 在单因素实验的基础上,选用正交实验优化稳定型花生酱的制备工艺条件,选取蜂蜡含量、加热时间、冷却温度、加热温度为考察因素,以花生酱的离心出油率和黏度值为指标,采用L9(34)设计正交实验,正交实验因素水平表见表1,并做3次平行实验,取平均值。

表1 正交实验因素水平表Table 1 Orthogonal experimental factor level table

1.2.4 黏度值的测定 稳定型花生酱用质构仪进行黏稠液粘附性测试。质构仪参数为:球形探头,回程距离50 mm,实验前速度80 mm/min,实验测试速度30 mm/min,回程速度30 mm/min,放置时间5 s,并做三次平行实验,取其平均值[11]。

1.2.5 离心出油率测定 稳定型花生酱称取约3.5 g左右(M1)于4 mL的离心管中,一起称重(M2),将离心管样品等质量对称置于台式高速冷冻离心机中离心,搅拌速度10000 r/min,温度20 ℃下离心15 min。然后取出离心管,将其倒置在烧杯中,使析出的油完全沥出,擦干净离心管壁上残存油脂,称重(M3),并做三次平行实验,取其平均值。通过计算离心后析出油脂重量与样品总质量的比值表示离心出油率[18-19]。

离心出油率(%)=(M2-M3)/M1×100

式中:M2为离心管重量与花生酱重量之和,g;M3为管重量与花生酱重量之和减去析出油脂的重量,g;M1为花生酱重量,g。

1.2.6 储藏稳定性的测定 通过酸价与过氧化值衡量花生酱的储藏稳定性,采用最佳生产工艺制备花生酱,分装好放置于25 ℃恒温培养箱中,每隔一周取出测定离心出油率、酸价和过氧化值。

酸价的测定参考《GB 5009.229-2016食品安全国家标准 食品中酸价的测定》中的冷溶剂指示剂滴定法,做三次平行实验,取其平均值;过氧化值的测定参考《GB 5009.227-2016食品安全国家标准 食品中过氧化值的测定》中的滴定法,做三次平行实验,取其平均值。

2 结果与分析

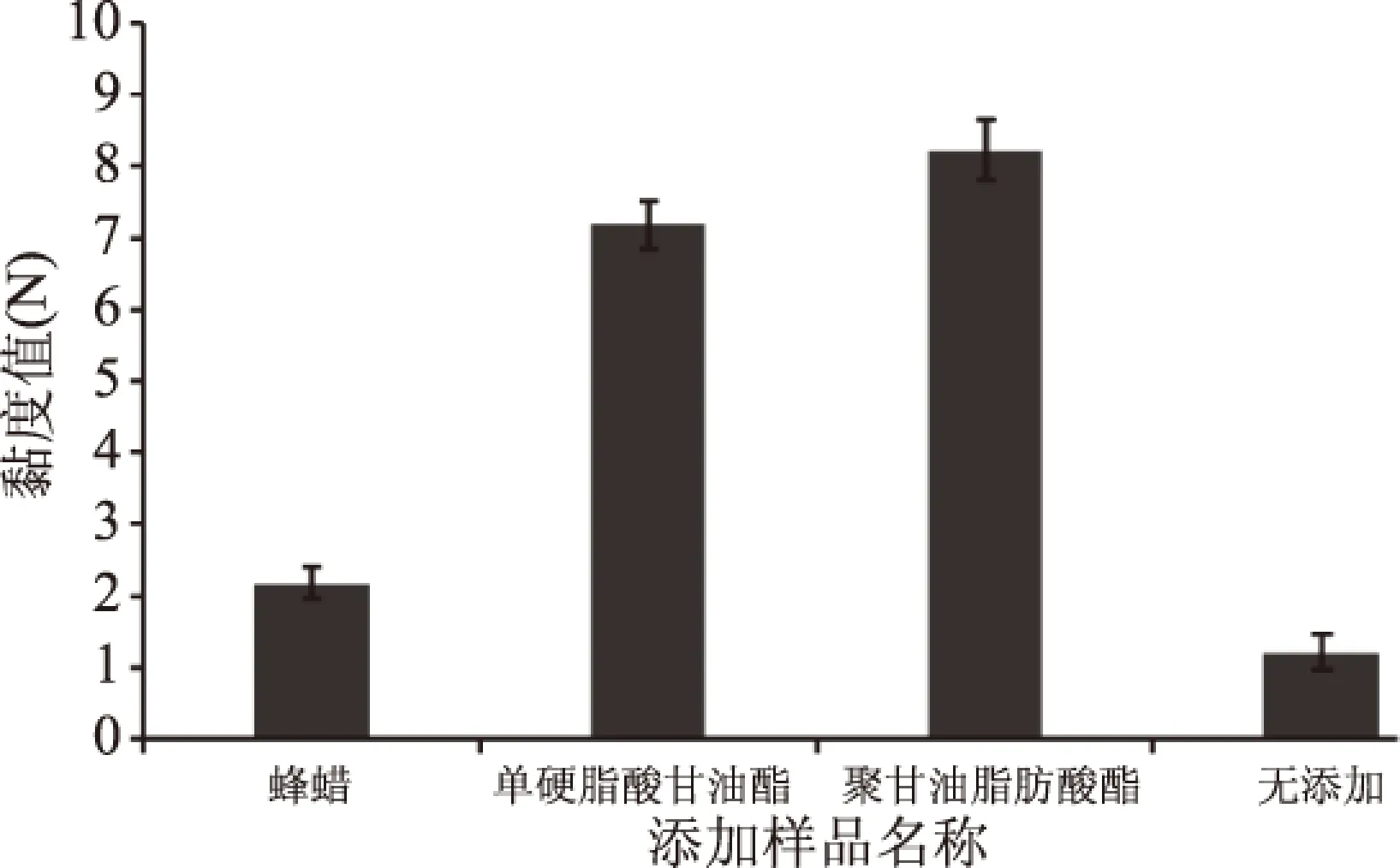

2.1 不同凝胶因子对花生酱稳定性的影响

从图1中可以看出,添加4%蜂蜡制备的花生酱离心出油率最少,为4.97%,添加单硬脂酸甘油脂和聚甘油脂肪酸酯的花生酱相对于未添加凝胶因子的花生酱离心出油率均下降五到六个百分点。从图2中可见,未添加凝胶因子的花生酱黏度值较低,流动性较好,添加单硬脂酸甘油脂和聚甘油脂肪酸酯的花生酱黏度值较大、较硬,不易涂抹,而添加蜂蜡的花生酱黏度值一般,具有较好的涂抹性,因此选择蜂蜡作为凝胶因子制备稳定型花生酱。

图1 不同凝胶因子对花生酱离心出油率的影响Fig.1 Effects of different gel factors on the centrifugal oil rate of peanut butter

图2 不同凝胶因子对花生酱黏度值的影响Fig.2 Effects of different gel factors on the viscosity value of peanut butter

2.2 不同搅拌时间对花生酱稳定性的影响

由图3可知,搅拌时间对花生酱的离心出油率和黏度值的影响随着加热搅拌的时间延长,花生酱的离心出油率有所下降,而黏度值40 min的时候有所增加,并保持平稳。这可能是经20 min加热搅拌和24 h的冷却,大部分凝胶因子与花生酱中的油脂形成稳定的凝胶网络结构,随着搅拌时间的延长剩余的凝胶因子与油脂继续形成凝胶网络结构,离心出油率有所下降、黏度值少量提高。由图3中的曲线变化范围可以知道,搅拌时间对花生酱的离心出油率和黏度影响较小,同时综合考虑长时间加热搅拌能量消耗大等,因此选择20、30、40 min作为正交试验搅拌时间的考察范围。鉴于离心出油率和黏度值的综合考虑花生酱加热搅拌40 min为最佳。

图3 不同搅拌时间对花生酱稳定性的影响Fig.3 Effects of different mixing time on the stability of peanut butter

2.3 不同蜂蜡添加量对花生酱稳定性的影响

由图4可知,当蜂蜡含量由2%增加到4%时,花生酱的离心出油率迅速下降,随着蜂蜡含量的继续增加离心出油率仍有缓慢下降的趋势。花生酱的黏度值随着蜂蜡含量的增加程快速上升趋势,这是由于蜂蜡含量的增加,使得花生酱中的更多的油脂与其生产三维网状结构,改变了油脂的流动性,使得花生酱黏度不断增加[20]。综合选择4%的蜂蜡添加量为最佳。

图4 蜂蜡添加量对花生酱稳定性的影响Fig.4 Effects of different beeswax levels on the stability of peanut butter

2.4 不同搅拌温度对花生酱稳定性的影响

如图5所示,随着搅拌温度的提高,花生酱的离心出油率不断降低,当温度达到85 ℃之后离心出油率趋于平稳,变化较小,90 ℃搅拌下离心出油率最低,这应该是在该温度条件下,凝胶因子更易与油脂形成稳定的三维网络结构,这与刘日斌等[19]之前研究的玉米油凝胶油脂制备温度相一致。黏度值首先随着温度的提高而有较大的提高,这应该是温度低凝胶网络结构不易形成,游离状的油脂较多,随着温度的提高到一定程度三维网络结构较快形成,油脂固定较多[21],因此黏度值也随着有所降低,到85 ℃后黏度值基本保持平衡,综合考虑选择90 ℃更有利于花生酱的稳定。

图5 搅拌温度对花生酱稳定性的影响Fig.5 Effects of different stirring temperatureon the stability of peanut butter

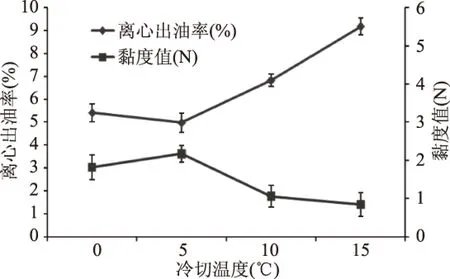

2.5 不同冷却温度对花生酱稳定性的影响

如图6所示,冷却温度对花生酱的稳定性有一定的影响,随着冷却温度的不断提高花生酱离心出油率先下降后增大、黏度值主要呈下降趋势。5 ℃条件下离心出油率最低。可能温度过低条件下冷却,体系温度下降较快不利于形成细致的三维网状结构,同时冷却温度过高不利于凝胶因子的结晶行为,液态油会从结晶网络结构中析出[22-23],综合考虑选择5 ℃为最佳冷却温度。

图6 冷却温度对花生酱稳定性的影响Fig.6 Effects of different cooling temperatures on the stability of peanut butter

2.6 正交试验结果

由表2出油率极差R直观分析,影响花生酱离心出油率的主次顺序为:蜂蜡含量>加热时间>冷却温度>搅拌温度,离心出油率最优工艺条件组合为A3B3C2D2。由表2黏度值R直观分析,影响花生酱黏度值的主次顺序同样为:蜂蜡含量>加热时间>冷却温度>搅拌温度,黏度值最低工艺条件组合为A1B1C3D2。在比较合适的出油率范围内,适当降低花生酱的黏度值有利于口感和涂抹性的改善,因此需要调整3因素的水平。本文主要考虑解决油酱分离现象,因此出油率是首要的考察条件,在选择较低出油率的同时,综合考虑黏着性和涂抹性,最后确定稳定型花生酱的最优制备工艺条件为:蜂蜡含量5%,加热时间40 min,冷却温度5 ℃,搅拌温度90 ℃。

表2 正交试验结果Table 2 Orthogonal test results

2.7 验证实验

以蜂蜡添加量5%,搅拌温度90 ℃、加热时间40 min,冷却温度5 ℃条件下进行验证性实验,得到花生酱的离心出油率为3.12%,黏度值为1.53 N,离心出油率最低,黏度值相当,不易分层。同时对市售某样品进行离心出油率和黏度值测定,得到市售样品的离心出油率为23.15%、黏度值为4.32 N。因此最优条件下制得的花生酱相对市场上部分花生酱其出油率低、涂抹性良好、口感纯正,因此确定稳定型花生酱的最优工艺组合为:蜂蜡添加量5%,搅拌温度90 ℃、加热时间40 min,冷却温度5 ℃。

2.8 储藏稳定性实验

测定储藏周数对花生酱离心出油率、酸价和过氧化值的影响,结果见图7和图8。

图7 离心出油率随着储藏时间增加的变化Fig.7 Centrifugal oil yield changes with increasing storage time

图8 酸价和过氧化值随着储藏时间增加的变化Fig.8 Changes in acid value and peroxide value with increasing storage time

如图7可知,随着储藏时间的延长,花生酱的出油率有3.12%上升至4.55%,说明常温长时间的储藏对花生酱的凝胶结构有所影响,需要进一步优化工艺或者改善储藏条件。由图8可知酸价和过氧化值随着时间的延长基本保持不变,这与Maryam Moghtadaei等[17]的研究相符,可知该产品的储藏稳定性还是相对理想。

3 结论

在花生酱中添加蜂蜡制备出稳定型花生酱,通过单因素实验和正交实验优化可以得出影响花生酱出油率的主次顺序为:蜂蜡含量>加热时间>冷却温度>搅拌温度,花生酱的最优生产工艺组合为:蜂蜡添加量为5%,搅拌温度为90 ℃、加热时间为40 min,冷却温度为5 ℃。在最优工艺条件下所得花生酱的离心出油率为3.12%、黏度值为1.53 N。在储藏9周后离心出油率略有提高,酸价和过氧化值基本保持不变,稳定性较理想。相比于市售的花生酱,本实验制备的花生酱解决了花生酱油酱分离问题,同时很好地改善了稳定性差的问题,并提高了花生酱的涂抹性,口感也优于市售花生酱的平均水平。