焦炉气制合成氨净化装置工艺选择

李喜廷

(山西国控环球工程有限公司(原山西省化工设计院),山西 太原 030006)

引 言

焦炉气是焦化产业的主要副产品之一,每炼1 t焦炭,约产生430 Nm3焦炉气。焦炉气一半用于回炉助燃,约200 Nm3焦炉气必须用专门装置进行回收利用。以焦炉气为原料生产合成氨是综合利用技术之一。

1 净化装置工艺方案(见表1)

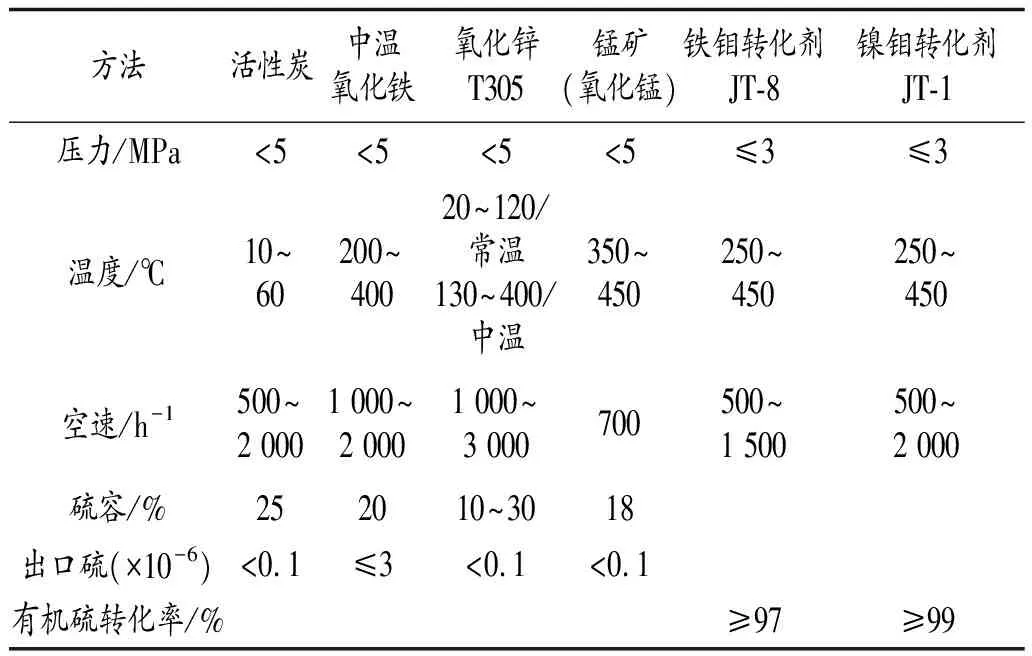

1.1 干法脱硫

焦化厂湿法脱硫后,焦炉气中仍含无机硫20 mg/Nm3,有机硫约250 mg/Nm3,硫是转化、变换、甲烷化和合成触媒的毒物,为降低触媒消耗,延长使用寿命,采用干法脱硫将其脱除。干法脱硫主要有氧化铁法、活性炭法、氧化锌法等,有机硫转化有铁钼加氢转化法、镍钼加氢转化法等。

1) 氧化铁法

氧化铁法原料来源广泛,价格便宜,主要脱除原料气中的H2S,不能脱除有机硫。脱硫剂操作温度有常温和中温之分,中温脱硫剂工作硫容比常温的大,但脱硫精度有限(一般可脱到小于3×10-6)。

2) 活性炭法

能脱除H2S及大部分有机硫化物,具有能常温操作,净化度高、空速大,可再生等优点,但价格较贵,硫容较低,再生能耗高。

3) 氧化锌法

能脱除H2S及少部分有机硫化物,具有净化度高,空速大,中温工作硫容高(30%)及操作简单等优点,缺点是价格较贵,废脱硫剂不能再生,适宜设置在精脱硫工艺中的最终脱硫把关。

4) 锰矿法

在350 ℃~450 ℃条件下,锰矿除了吸收H2S,还可以将气体中的部分有机硫转化为H2S。锰矿法脱硫具有价廉、原料易得、净化度尚可等优点,但锰矿硫容较低、寿命短,易产生副反应。

5) 铁钼转化剂

在350 ℃~450 ℃条件下,铁钼催化剂能够将气体中的有机硫转化为H2S,有机硫的效率大于97%。反应平缓,不易超温,副反应较少,价格相对便宜。

6) 镍钼转化剂

在350 ℃~450 ℃条件下,镍钼催化剂能够将气体中的有机硫转化为H2S,有机硫的效率大于99%。活性较高,有机硫含量高时易超温,副反应较少,价格较贵。

表1 几种干法脱硫剂及转化剂性能比较

无机硫的脱除相对容易,而有机硫不易直接脱除,一般先转化为无机硫,再进行脱除。加氢转化反应属可逆反应,故转化前先进行无机硫的脱除,以保证加氢反应的彻底。焦炉气中硫存在形态复杂,且含有较难转化的噻吩,用铁钼加氢串氧化锰法比较合适,该法在焦炉气制合成氨工艺中已运行多年,效果良好。因此,本装置选择此方法,并在氧化锰槽后再串中温氧化锌槽把关,以确保总硫≤1×10-6。

1.2 转化

由于焦炉气中含氢量高、甲烷含量高、CO和CO2含量低,用这样的气体不能直接合成氨,必须进行再转化。焦炉气转化制氨合成气有以下三种方案:

方案一:蒸汽转化法

方案二:富氧-蒸汽催化转化法

采用本方法的特点是转化所需热量通过转化炉内焦炉气的燃烧提供,燃烧后的尾气没有外排而是直接进入合成原料气中,生产的合成气H2/N2比例由加氮量控制。比以天然气为原料蒸汽转化生产合成氨过程简单,流程简短,易于控制。为节省空分装置的氧气用量,保证转化炉操作的稳定性和安全可靠性,流程中设置了蒸焦预热炉和富氧-软水预热炉。

方案三:纯氧-蒸汽催化转化法

此法虽然转化设备一次投资低,但对生产合成氨来说,在净化后还需要补氮气,且空分装置能力需增大,比富氧转化运行成本高,常用于焦炉气制甲醇装置。

综合以上分析,利用富余的焦炉气生产合成氨,使焦炉气得到最大限度的综合利用,常采用富氧-蒸汽催化转化比较合理。

1.3 变换

焦炉气经转化后含有约15%CO,需要将CO与水蒸汽反应变为H2和CO2,变换系统按照变换炉可分为可控移热式和绝热式两种。

1) 可控移热式

可控移热式变换技术利用埋在催化剂床层内部移热水管束将催化剂床层反应热及时移出,催化剂装填量不受超温限制,有效延长催化剂使用寿命,确保每炉催化剂使用寿命均在8年以上。操作简单方便,变换炉床层温度通过副产蒸汽的压力控制,操作简单平稳,易于控制。主要适合于CO含量较高的煤气,但装置投资费用较高。由于焦炉气经转化后CO含量约15%左右,CO含量较低,所以不适合用于转化气变换。

疑似期组男30例,女30例,日龄为0.53~6.17d,均值为(2.62±0.15)d。体重区间为2.71~3.64kg,均值为(0.95±0.59)kg。两组受试者基线资料无明显差异,P>0.05。

2) 绝热式

绝热式变换又分为中串低和全低变两种工艺,全低变工艺具有能耗低的特点,在相同装备条件下其反应温度低,设备生产能力大。但目前工艺条件下上段催化剂因氧化、反硫化及硫酸根及氯化等污染问题,导致催化剂活性下降快,使用寿命相对较短。基于此,一般在一段入口前装填保护剂和抗毒催化剂,从而起到保护低变触媒的作用。可防止触媒老化、使用寿命缩短、系统阻力升高较快等问题的出现。而中串低工艺根据“高温提高反应速度,低温提高转化率”的基本原则。利用中变的高温(一般为460 ℃)来提高反应速度,脱除有毒杂质(如氧等),同时,由于中变催化剂价格低,节约资金。利用低变来提高转化率实现节能降耗。这样充分发挥了中变催化剂和低变催化剂的特点,实现了最佳组合,创造出能耗、阻力及操作的理想效果。

全低变与中串低工艺相比,全低变最主要就是节约水蒸汽。由于焦炉气在转化时加入过量的水蒸气,转化气中汽气较高,因此本工段采用中串低变换工艺,流程中设置废热锅炉回收变换反应热副产中压蒸汽用于本系统,还有节余。低变出口CO含量控制在0.3%以下。

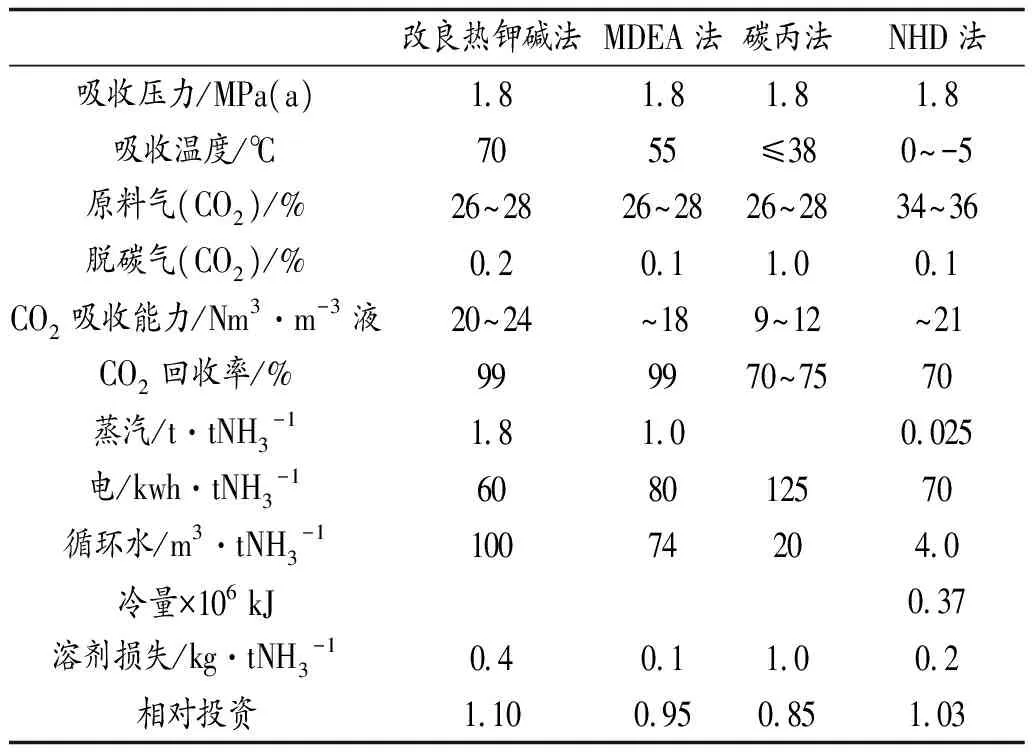

1.4 脱碳

脱碳主要是脱除气体中的CO2,我国合成氨厂采用的脱碳方法,大致可分为3类,即,化学吸收法、物理吸收法和物理-化学吸收法。

化学吸收法:适合于CO2分压低的气体,此法净化率高,但脱碳溶液溶剂再生时需加热,能耗高,热钾碱法属于此类方法。

物理吸收法:适合于CO2分压高、气体处理量大的气体,脱碳溶剂再生采用降压工艺,不需加热,但净化率略低于化学吸收法。碳酸丙烯酯脱碳法(简称PC)和聚乙二醇二甲醚脱碳法(简称NHD法)均属此类方法。

物理-化学吸收法:此法处理量大,净化率高,生产操作稳定,但脱碳溶剂的再生需加热,消耗蒸汽。N-甲基二乙醇胺加少量活化剂组成的脱碳溶剂(简称MDEA),其脱碳机理就属物理-化学吸收法。该法兼具物理及化学吸收法的特点,溶液再生通过减压闪蒸和加热汽提共同完成,该法溶液稳定,操作简单,净化度较高,但仍需要消耗一定的热能。

目前,在我国尿素生产行业,最具竞争力的是PC法、MDEA法、NHD法,此3种方法均具有生产操作稳定、工艺先进合理的共同优点,同时,又各有特点:从净化率比较,改良热钾碱法、MDEA法、NHD法优于PC法;从溶剂再生比较,改良热钾碱法、MDEA法加热消耗蒸汽,能耗较大,而PC法、NHD法不需加热,但NHD法吸收需增加少量冷量消耗。表2是几种脱碳工艺的消耗指标比较。

表2 脱碳工艺的消耗指标比较表

鉴于焦炉气中氢多碳少,为后系统尿素生产提供足够CO2气体应选择气体净化度和CO2回收率高的工艺;从低变系统出来的气体温度为200 ℃左右,直接送入脱碳,可节约蒸汽,应选用热法脱碳工艺,避免系统冷热弊病,所以改良热钾碱、MDEA脱碳工艺较为合适。

从表2的比较可看出,改良热钾碱法脱碳工艺热能消耗较高,投资较大;而MDEA脱碳工艺热能消耗较低,投资较小,气体净化度高,适合变换气中CO2含量较低、系统操作压力不高的工况,可以弥补焦炉气中CO2不足的缺点。故本工序推荐物理-化学吸收法的MDEA法脱碳工艺。

1.5 脱碳气精制

CO和CO2都是氨合成催化剂的毒物,经初步净化后的气体,在进入合成系统之前,必须对其再行精制,使CO+CO2的含量低于10×10-6。通常采用2种方法处理:其一,借助于镍催化剂将微量的CO和CO2转化为惰性的甲烷,即甲烷化;其二,双甲工艺,或者醇烃化工艺,净化后残余CO和CO2小于10×10-6。

1) 甲烷化

采用甲烷化的方法,由于合成气中的氢含量高,甲烷化反应比较彻底,其中的CO和CO2含量可以降低,其工艺流程简单,设备较少,操作费用低。适用于各种合成氨配套产品的生产流程,操作压力随所配产品流程不同而有差异,但此过程消耗掉数倍于一氧化碳和二氧化碳的氢气,而且还生成一些无用的甲烷气体,使得合成气中的惰性组分增加,合成系统放空量增加,损失加大,能耗增高。

2) 双甲工艺或醇烃化工艺

双甲工艺采用先甲醇化,后甲烷化,并副产甲醇。由于生成的CH4在氨合成工序为无用惰性气体,在生产过程中要进行放空,有时采用醇烃化工艺。将镍基催化剂改为铁基烃化催化剂,生成烃类、多元醇类等,可冷凝成液体,使进入氨合成工序CH4大大减少。此类工艺投资较大,压力较高,一般用于煤制煤气的氨合成前净化。再者,由于在变换已将CO降至0.3%以下,脱碳将CO2降至0.1%以下,不适合使用该工艺。

上述两种方法相比,甲烷化法具有流程简单、操作方便、设备和操作费用低等明显优点,故本工序推荐采用甲烷化精制工艺。

2 结论

通过对焦炉气净化过程特点分析,得出较为合理可行的工艺方案。即,铁钼加氢转化串锰矿法及氧化锌法把关脱硫工艺;富氧-蒸汽催化转化工艺;中串低变换工艺;MDEA法脱碳工艺及甲烷化精制工艺。