高固形物浓度对大豆分离蛋白酸性蛋白酶酶解产物功能特性的影响

杨明泉,相 欢,王海萍,崔 春

(1.广东美味鲜调味食品有限公司,广东中山 528437;2.华南理工大学食品科学与工程学院,广东广州 510640)

大豆分离蛋白(soy protein isolate,SPI),是从脱脂大豆中去除大豆纤维以及水溶性的非蛋白部分后得到的[1]。它具有较高的营养价值,并且原料丰富,现阶段越来越多地被用于食品加工工业中,如饮料、焙烤食品、乳品、蛋白替代品、肉制品等,这与大豆分离蛋白的溶解性、分散性、持水性、起泡性、乳化性以及凝胶性等功能特性[2]密切相关。然而大豆分离蛋白自身的功能性质不能完全满足现代食品加工的需求,不同食品在加工的过程中需要适当的增强或者减弱某项功能,这就限制了大豆分离蛋白的应用。因此,为了满足食品加工工业的要求,对大豆分离蛋白进行改性成为一个必要手段。

目前对于大豆分离蛋白,可以通过化学方法[3]、物理方法[4]、酶法[5]进行改性。其中酶法改性是利用蛋白酶的内切和外切作用,将蛋白质切割成小分子,从而改变蛋白质的功能特性,酶法改性的条件较为温和,效率高,不会破坏氨基酸结构,并且产生有害物质的可能性比较小,安全性较高[6]。目前的研究表明,蛋白质适度酶解对于蛋白质的改性有明显的作用,常采用控制酶解技术来达到此目的。影响蛋白控制酶解的主要因素有:酶解温度、酶与底物浓度比、pH、底物浓度等[7-8]。一般而言,常规酶解技术中底物蛋白质的浓度在8%~16%之间。与常规浓度下的酶解技术相比,提高酶解体系中底物的固形物浓度(即高浓酶解体系)具有许多优点,如终产物浓度高、废水产量少、冷却和浓缩能耗低、设备尺寸小等[9-10]。目前,利用蛋白酶控制酶解技术对大豆蛋白改性,提高其乳化性、起泡性等功能特性已有较多研究成果,然而迄今为止,尚未见高浓度酶解技术对大豆蛋白进行改性的研究报道。因此,本文拟利用酸性蛋白酶PR23对不同浓度的大豆分离蛋白进行控制酶解,制备系列改性大豆蛋白,探讨不同固形物浓度对大豆蛋白功能特性的影响。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白 山东香驰豆业科技有限公司,食品级;酸性蛋白酶PR23(活力为10万U/g) 广州裕立宝酶制剂有限公司,食品级;金龙鱼调和油 市购;十二烷基硫酸钠、β-巯基乙醇、丙烯酰胺、考马斯亮蓝R-250 分析纯;氢氧化钠、盐酸、硫酸钾、氯化钠、磷酸氢二钠、磷酸二氢钠等常用化学试剂 广州市丛源仪器有限公司,分析纯;牛血清蛋白、杆菌肽、抑酞酶、细胞色素C、谷胱甘肽 阿拉丁试剂公司,标准品。

Sartorius BP211D分析天平 德国赛多利斯仪器公司;600高效液相色谱仪 美国Waters公司;KDN-103F微量凯式定氮仪 广州芊荟化玻仪器有限公司;KDN-40八孔消化炉 广州市丛源仪器有限公司;Scientz-18N冷冻干燥机 宁波新芝生物科技有限公司;UV765紫外可见分光光度计 上海佑科仪器仪表有限公司。

1.2 实验方法

1.2.1 控制水解大豆分离蛋白制备不同水解度的改性大豆分离蛋白 参考张少敏等[11]的方法,将大豆分离蛋白按8∶92、16∶84、24∶76、32∶68 (w/w)溶于预先调好的醋酸缓冲液(pH3.0,0.05 mol/L),得到固形物浓度分别为8%、16%、24%、32%的大豆分离蛋白溶液,置于恒温水浴锅中振荡预热5 min,待温度达到55 ℃和pH达到3.0,添加大豆分离蛋白重量1%的酸性蛋白酶(PR23),水浴振荡,将振荡速率控制在100~120 r/min,恒温酶解。在6、12、18、24、30、36 h分别取样,然后置于沸水浴中灭酶20 min,酶解液不离心,采用甲醛滴定法[12]测定水解得到的α-氨基氮含量,;凯氏定氮法[13]测定总氮。其余样品进行冻干(-40 ℃),得到改性大豆分离蛋白粉,密封于干燥器中备用。

水解度(DH,%)=(水解得到的α-氨基氮/样品中总氮)×100

式(1)

1.2.2 改性大豆分离蛋白分子量分布测定 参考Xie等[9]的方法。高效液相色谱法测定分子量分布:洗脱液为含0.2 mol/L氯化钠的磷酸盐缓冲液(pH6.8,浓度为0.05 mol/L),洗脱速度为1 mL/min。采用7.5×600 mm的分析柱(TSK-Gel)进行分析。用0.05 mol/L的磷酸盐缓冲液配制成10 mg/mL的蛋白溶液,过0.45 μm的醋酸纤维素膜,上样20 μL进行分析。

1.2.3 酶解产物氮溶解指数(NSI)测定 大豆分离蛋白粉(300 mg)溶解于30 mL去离子水中,用盐酸溶液(1 mol/L)或氢氧化钠溶液(1 mol/L)调节pH至4.0或7.0,常温搅拌30 min后,8000 r/min离心20 min,得到上清液,分别测定上清液和原料的总氮含量。

氮溶解指数(NSI,%)=(上清液的蛋白含量/原料蛋白含量)×100

式(2)

1.2.4 分散稳定性的测定 参考王章存等[14]的方法稍作修改,取适量的大豆分离蛋白粉溶解于蒸馏水中使其浓度为1.0 mg/mL,分别测定溶液初始的吸光度值(Amax)和10 min后的吸光度值(Amin)。

分散稳定性(%)=Amin/Amax×100

式(3)

1.2.5 持水力(WHC)的测定 持水性为每克大豆蛋白酶解产物结合的去离子水的质量(g),参照Tang等[15]的方法。准确称取蛋白大豆分离蛋白样品200 mg(记为m)于10 mL的离心管中,记总重为W1,加入4 mL去离子水,漩涡震荡至无明显颗粒,室温静置30 min,3000 r/min离心20 min,倒掉上清液,称量离心管质量记为W2。

WHC(g/g)=(W2-W1)/m

式(4)

1.2.6 乳化性的测定 乳化性测定方法参照Pearce等[16]的方法并做适当的修改。配制9 mL的浓度为1%的大豆分离蛋白溶液,静置30 min之后倒入玉米油(3 mL),高速剪切2 min(10000 r/min)制成乳化液。吸取50 μL乳液加入SDS溶液中(5 mL,浓度为0.1%)混合均匀。500 nm下测定吸光度值(以SDS溶液为空白)。

EAI(m2/g)=2×2.303×A500/φ×L×C×N×10-4

式(5)

式中:EAI是每克蛋白质的乳化面积(m2/g);φ:体系中油相所占的体积分数(本实验中为0.25) N:稀释倍数(本实验中为100);C:蛋白浓度(g/mL);L:比色池光径(1 cm)。

1.2.7 起泡性和泡沫稳定性的测定 参照MartaCorzo-Martínez[17]的实验方法进行测定。制备1%浓度的大豆分离蛋白溶液30 mL于100 mL的烧杯中,使用高速分散机以12000 r/min均质1 min,迅速倒入100 mL的量筒中,记录页面高度(V0),静置30 min后观测液面高度(V30)。

起泡能力(%)=V0-30/30×100

式(6)

泡沫稳定性(%)=(V30-30)/(V0-30)×100

式(7)

1.3 数据统计与分析

所有测定数据重复三次,结果表示为平均值±标准差,使用 SPSS 16和EXCEL软件进行数据分析。

2 结果与分析

2.1 固形物浓度对改性大豆分离蛋白分子量分布的影响

蛋白质酶解是一个动态的过程,分子量的分布不仅能够对该过程进行有效的监控,而且能够表征蛋白酶的酶解特性以及蛋白质酶解的难易程度。本实验以酸性蛋白酶对不同固形物浓度的蛋白进行酶解,分子量分布的结果见图1。

图1A为不同水解度下,不同固形物浓度(8%、32%)蛋白经酸性蛋白酶控制酶解制备的改性大豆分离蛋白分子量分布图。从图1A可以得出:在底物浓度相同的情况下,随着水解度的增大,改性大豆分离蛋白中大分子肽段的含量逐渐减少,小分子肽段的含量逐渐增多。在固形物浓度为8%时,当水解度从6.4%增大为10.79%时,水解产物中分子量小于10 kDa的肽段含量从58.62%增长为67.29%,增加了14.79%。在固形物浓度为32%时,当水解度从7.02%增大为10.36%时,改性大豆分离蛋白中分子量小于10 kDa的肽段含量从43.53%增长为58.91%。另外,固形物浓度为8%时,大于200 kDa的分子量随着水解度的增加而明显降低,而固形物浓度为32%时,该肽段的变化不是很明显。

图1B为水解度接近的条件下,不同固形物浓度对改性大豆分离蛋白分子量分布的影响。由图1B可知,在水解度相同的条件下,随着固形物浓度的增加,改性大豆分离蛋白中分子量小于10 kDa的肽段含量逐渐下降,而分子量在10~130、130~200 kDa以及大于200 kDa的肽段含量逐渐增加。这可能是因为在高浓条件下体系粘度大,物质交换受到阻碍,限制了大分子物质的降解[18]。

图1 固形物浓度对改性大豆分离蛋白分子量分布的影响Fig.1 Influence of the solid concentration on the molecular weight distribution of the SPI hydrolyzate by PR23

2.2 固形物浓度对改性大豆分离蛋白氮溶解指数的影响

氮溶解指数(nitrogen solubility index,NSI)是一项衡量食物蛋白质功能特性的指标,指的是该蛋白质中能溶解于水的蛋白质氮量占该蛋白质氮总量的百分比。由图2A、图2B可知,在酸性条件下和中性条件下,酸性蛋白酶制备的改性大豆分离蛋白的氮溶解指数与水解度呈正相关,且随固形物浓度的增加而下降。与原料相比,经过酶法改性后,改性大豆分离蛋白的氮溶解指数均显著增加(p<0.05)。在同一固形物浓度条件下,随着水解度的提升,氮溶解指数显著增加(p<0.05)。在中性条件下,酶解浓度为 8%时,产物在中性条件下溶解度由原来的40.7%增加到64.17%(DH 6.31%)和74.97%(DH 10.79%),分别提高58%和84%;固形物浓度32%时,溶解度分别增加到54.33%(DH 7.02%)和65%(DH 10.36%),提高33.83%和60.11%。而产物在酸性条件下溶解度变化更为明显,浓度8%,溶解度由原来的27%增加到62.42%(DH 6.31%)和71.74%(DH 10.79%),分别提高了1.31和1.65倍;固形物浓度32%时,溶解度分别增加到42.7%(DH 7.02%)和53.39%(DH 10.36%),提高了58.16%和97.77%。这是因为溶解性与蛋白质的空间结构、分子链长短、分子表面亲水基团和疏水基团的比例和分布密切相关。大豆分离蛋白酶解后,断裂成多肽和小分子短链物质,使-NH2和-COOH的数目增多,极性增加,电荷密度增大,亲水性增强,从而提高了溶解性,表现为 NSI 值的增高[19]。另外在水解度接近的情况下,随着固形物浓度的增加,氮溶解指数呈现下降的趋势,并且酸性条件下比中性条件下降低程度显著(p<0.05)。酸性条件下,在水解度为8.5%左右时,8%、16%、24%和32%的固形物浓度下,氮溶解指数分别达到70.2%、64.3%、61.3%和47.5%。而中性条件下,氮溶解指数分别达到72.7%、68.3%、61.8%和58.4%。这可能是因为,固形物浓度越高,酶解环境越拥挤,酶解效果受到影响,从而影响溶解度。

图2 固形物浓度对酸性蛋白酶酶解产物氮溶解指数的影响Fig.2 Influence of the solid concentration on the NSI of the SPI hydrolyzate by PR23注:A:pH7.0;B:pH4.0。

2.3 固形物浓度对改性大豆分离蛋白分散稳定性的影响

实践研究表明,一种大豆分离蛋白难于同时兼具高分散性、高溶解性、高乳化性、高起泡性等功能特性,需要针对不同的产品需求进行相应的功能改性[20]。由于大豆蛋白越来越多地应用于肉脯、火腿肠等凝胶型食品和蛋白饮料等液体型食品的开发中,因此需要不断地提高其分散性。蛋白质的分散性是指蛋白质在水中的快速分散能力,图3A、图3B为改性大豆分离蛋白在pH7.0和pH4.0条件下的分散稳定性图。在同一固形物浓度下,与原料相比,随着水解度的增大,改性大豆分离蛋白在中性和酸性环境下分散稳定性均增大。这主要是因为酶解越深,蛋白分子越小,在水中分散性越好,易溶于水而不至于沉淀。其中,在酸性条件下随水解度增大,改性大豆分离蛋白分散稳定性增加最为明显。中性条件下,24%浓度下制备得到的改性大豆分离蛋白,其分散稳定性为91.88%(DH10.87%)为原料的1.7倍,而酸性条件下,高浓度体系下的分散稳定性反而低于低浓体系,该结果与溶解度类似。此外,无论是在中性还是酸性条件,改性大豆分离蛋白的分散稳定性均不受酶解固形物浓度的影响。

图3 固形物浓度对酸性蛋白酶酶解产物分散稳定性的影响Fig.3 Influence of the solid concentration on the dispersion stability of the SPI hydrolyzate by PR23注:A、B-改性大豆分离蛋白在中性、pH4.0条件的分散稳定性,图中标注的数字为水解度。

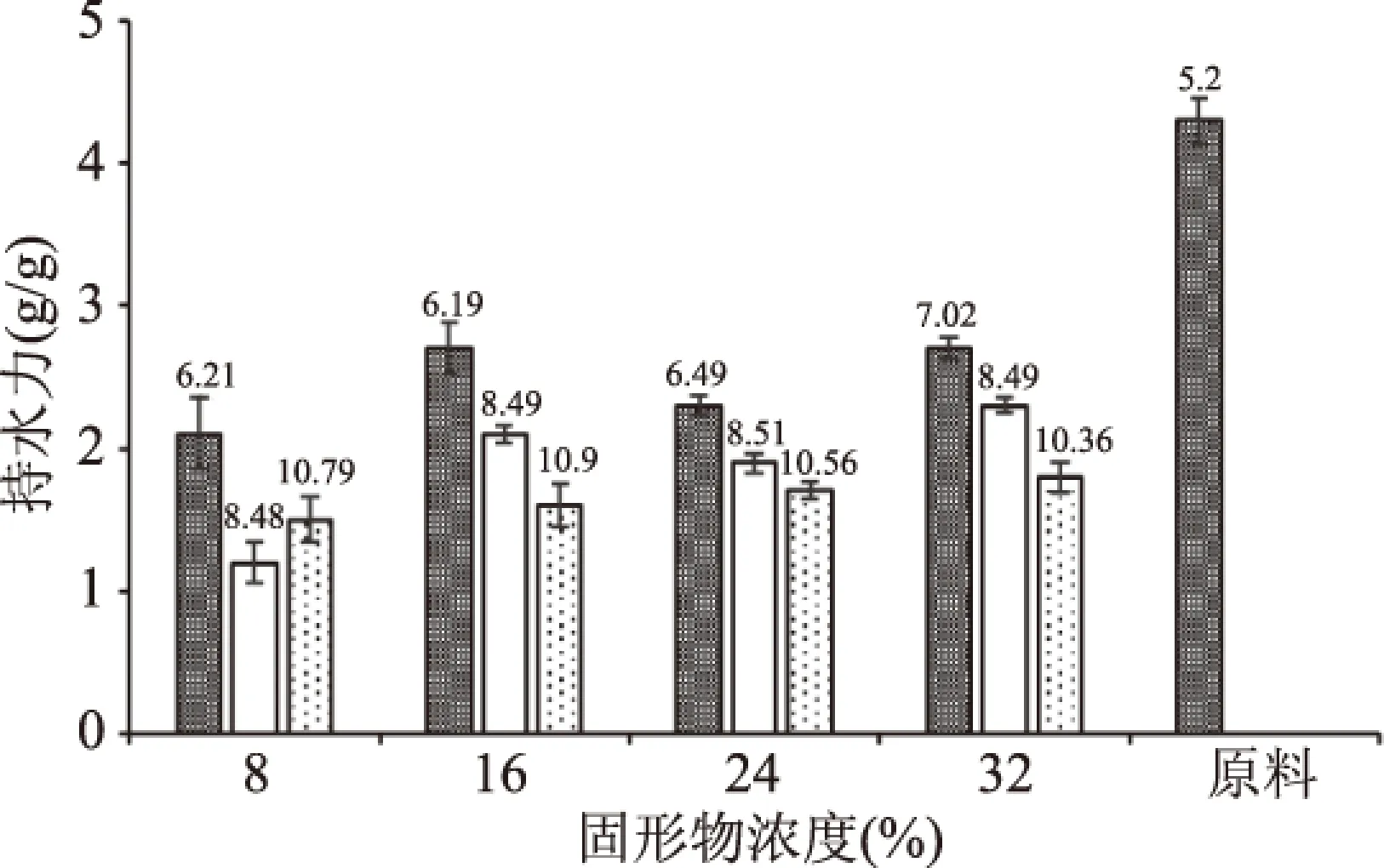

2.4 固形物浓度对改性大豆分离蛋白持水力的影响

目前,粉状大豆分离蛋白大量用于肉制品中,主要利用其保留水的能力,达到改善产品质量、提高产品得率的目的。因此,大豆分离蛋白的持水性就显得尤为重要[21]。由图4所示,大豆分离蛋白原料的持水性最高,而改性大豆分离蛋白的持水力均低于原料蛋白。原料蛋白持水力为4.26 g/g;改性大豆分离蛋白(固形物浓度32%,DH 7.02%)的持水力为2.76 g/g。此外随着水解度的增大,产物持水力呈现下降的趋势,这主要是因为大豆分离蛋白在复水时形成凝胶网络结构,而经过酶解作用后,小分子肽增多,不利于形成蛋白质网络结构,从而使持水力下降[22]。此外,随着水解度的增大,改性大豆分离蛋白的持水力呈下降趋势,而在相同水解度下,随着酶解固形物浓度的提高,改性大豆分离蛋白的持水力呈上升趋势。其原因是高浓度条件下,酶解产物中大分子量的蛋白质和多肽含量更多。

图4 固形物浓度对酸性蛋白酶酶解产物持水力的影响Fig.4 Influence of the solid concentration on the water binding capacity of the SPI hydrolyzate by PR23注:图中标注的数字为水解度。

2.5 固形物浓度对改性大豆分离蛋白乳化性的影响

表面活性是大豆分离蛋白最基本的性质之一,而乳化性是其非常重要的表现形式,乳化特性是大豆分离蛋白运用于食品工业的一种重要的功能性质,包括乳化活性和乳化稳定性。乳化活性是指蛋白质在促进油水混合时,单位质量的蛋白质(g)能够稳定的油水界面的面积(m2)。蛋白质可以吸附在油水界面,降低界面张力,在油水混合时起到乳化的作用,形成多分散体系,这主要是由蛋白质分子链内部分布的亲水或疏水基团所决定的。

由图5可知,改性大豆分离蛋白的乳化活性低于原料蛋白,且水解度越大,乳化活性越低。这是因为随着水解度的提高,大分子蛋白降解为小分子多肽,亲水性基团大量暴露而疏水性基团被破坏,使得油滴表面的保护层变薄,产物乳化性降低[23]。在水解度相似的条件下,随着酶解固形物浓度的增加,改性大豆分离蛋白的乳化活性随之增加。这是因为高浓环境限制了大分子蛋白分解为小分子肽,因而其产物乳化活性高于低浓环境下的酶解产物。

图5 固形物浓度对酸性蛋白酶酶解产物乳化活性的影响Fig.5 Influence of the solid concentration on the emulsifying ability of the SPI hydrolyzate by PR23注:该实验使用的大豆分离蛋白为商用蛋白,制备时经过一定的水解,测定其水解度在5%左右。

2.6 固形物浓度对酶解产物起泡性和泡沫稳定性的影响

固形物浓度对改性大豆分离蛋白起泡性和泡沫稳定性的影响如图6所示。由图6A可知,原料大豆分离蛋白的起泡能力较差,而改性大豆分离蛋白的起泡性有所提高。在水解度相似的条件下,起泡能力随着酶解固形物浓度的增大,呈现先降低后增加的趋势,当水解度小于8%时,低浓度酶解产物起泡性高于高浓度,而水解度超过8%时,高浓度酶解产物起泡性高于低浓酶解产物。可能的原因是,低水解度下,低浓度酶解产物氮溶解指数较高,分子量小于高浓,蛋白质分子大小合适,当水解度进一步增大时,低浓度条件下蛋白分子过小,而高浓度条件下由于酶解受到限制,获得合适大小的蛋白质分子而具有较高起泡性。并且在同一固形物浓度下,随着水解度的提高,起泡性呈先升高后降低的趋势。而最佳水解度的差异可能与原料的不同及水解度测定方法差异有关。酶解初期起泡性升高主要是因为液膜的形成是蛋白质肽链相互作用的结果,蛋白分子在酶的作用下肽链展开,氮溶解指数提高,更多的肽参与到液膜的形成,从而使得起泡性增强。而随着水解度的进一步提高,形成的肽链越小,不足以稳定液膜,泡沫易破裂,起泡性随之降低。此外,起泡性的高低与可溶性蛋白的含量、分子量、结构等密切相关,是多种影响因素共同作用的结果。

图6 固形物浓度对酸性蛋白酶酶解产物起泡性和泡沫稳定性的影响Fig.6 Influence of the solid concentration on the foaming capactiy of the SPI hydrolyzate by PR23

通过图6B可知,酶解处理降低了大豆分离蛋白的泡沫稳定性。在水解度相似的条件下,泡沫稳定性与固形物浓度之间没有明显联系,但是高浓度条件下酶解产物泡沫稳定性高于低浓度,其原因可能是酶解使得产物中小分子肽段增多,疏水基团暴露导致液膜变得脆弱,且小分子肽段的形成增加了蛋白分子电荷量,静电作用阻碍蛋白质分子的吸附作用,从而使得泡沫稳定性下降。

3 结论

本文利用酸性蛋白酶酶解不同固形物浓度的大豆分离蛋白,并对酶解产物的功能特性进行了分析,结果表明,大豆分离蛋白经过酸性蛋白酶控制酶解制备的改性大豆分离蛋白,其产物氮溶解指数、分散稳定性、起泡性均提高,而持水力、乳化性、起泡稳定性降低。在相同水解度下,随着固形物浓度的提高,改性大豆分离蛋白的分散稳定性、持水力和乳化性均呈上升趋势。当水解度小于8%时,低浓度酶解产物起泡性高于高浓度,而水解度超过8%时,高浓度酶解产物起泡性大体高于低浓度酶解产物,而就起泡稳定性而言前者也高于后者,说明高浓度和常浓度状态酶解模式存在差异性。酸性蛋白酶催化制备的改性大豆分离蛋白的分散稳定性与酶解固形物浓度无明显关系。