褐煤烟气冷凝水水质特点及其回用工艺

吴火强,毛 进,王 璟,王正江,王一坤,刘亚鹏

褐煤烟气冷凝水水质特点及其回用工艺

吴火强,毛 进,王 璟,王正江,王一坤,刘亚鹏

(西安热工研究院有限公司,陕西 西安 710054)

依托某电厂褐煤烟气水分冷凝回收中试装置,重点研究了冷凝换热器冷却水温度、冷却水流量和烟气流量对冷凝回收水质的影响规律,总结了冷凝水水质特点,并在此基础上,提出了烟气冷凝水回用脱硫系统及锅炉补给水系统的技术路线,完成了烟气冷凝水超滤-反渗透双膜处理工艺试验。试验结果表明:冷凝换热器冷却水温度越高、流量越小,烟气流量越大,褐煤烟气冷凝水水质越差;冷凝水总体呈较强酸性,pH值为2.63~3.51,电导率为261~1 132 μS/cm,钙镁硬度、有机物质量浓度等均较低,但全铁和氨氮质量浓度稍高;采用超滤-反渗透工艺处理烟气冷凝水,产水回收率可达85%以上,电导率低于15 μS/cm,且运行稳定。该研究结果可为褐煤烟气冷凝水回用的处理工艺设计提供参考。

褐煤;烟气冷凝水;超滤;反渗透;水质;补给水;双膜处理工艺;回收率

褐煤是我国内蒙古、云南和黑龙江等地较为常见的煤种,具有煤化程度低、含水量高、热值低、热稳定性较差等特点,尤其是其水质量分数可高达20%~50%[1-3]。目前,褐煤主要用于直接燃烧发电,燃用褐煤电站锅炉的排烟温度一般为140~150 ℃,烟气中的水体积分数高达15%或更高[4-5]。为此,研究者针对褐煤烟气水分的回收开展了大量研究,其中以冷凝式回收工艺研究较多[6-7]。然而,相关研究多集中于对冷凝水捕集[8]、冷凝换热过程与余热回收[9-10]、烟气污染物协同脱除[11-12]等的分析,而针对冷凝换热收水装置回收水的水质特点和变化规律、净化处理工艺及其回用策略方面的探讨与研究较少。采用烟气冷凝法回收的水分溶解了烟气中的飞灰、酸性物质以及微量重金属等污染物,不可直接循环利用。如何经济有效地处理并回收利用烟气冷凝水是本文的研究重点。

本研究依托某电厂褐煤烟气水分冷凝回收中试装置,分析了不同烟气流量、冷却水温度和流量等参数对冷凝回收水质的影响,总结了冷凝水水质的特点及变化规律,并在此基础上提出了烟气冷凝水低质回用和高质回用2种工艺路线,重点分析和验证了烟气冷凝水采用超滤-反渗透双膜法处理的可行性。

1 试验装置及方法

1.1 试验装置

1.1.1 烟气冷凝回收水中试装置

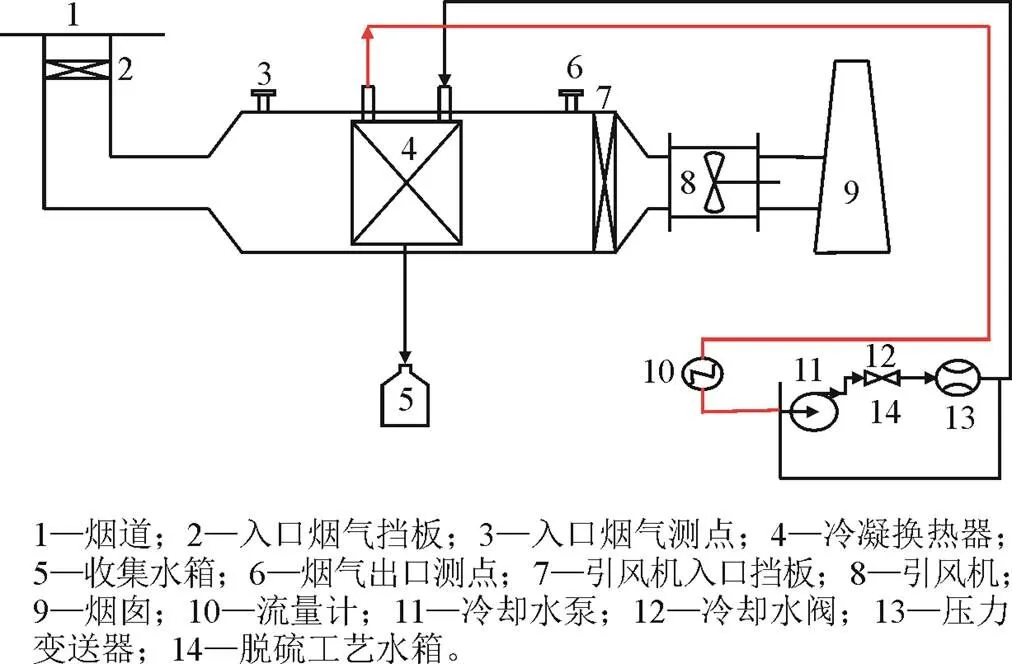

褐煤烟气水分冷凝回收试验装置如图1所示。试验时从脱硫吸收塔后烟道上抽取一定比例烟气(设计最大烟气量为50 000 m3/h,标准状态,下同),送至换热器冷凝回收水后再由引风机送回脱硫烟道。冷凝换热器材质为搪瓷管,换热管束水平布置,循环冷却水取自脱硫工艺水箱,经换热器换热后返回脱硫工艺水箱。试验装置采用PLC系统实现自动控制。烟气冷凝过程中产生的水分采用收集水箱(PTFE)收集分析测定水质指标。

图1 褐煤烟气冷凝取水中试装置示意

1.1.2 超滤-反渗透中试装置

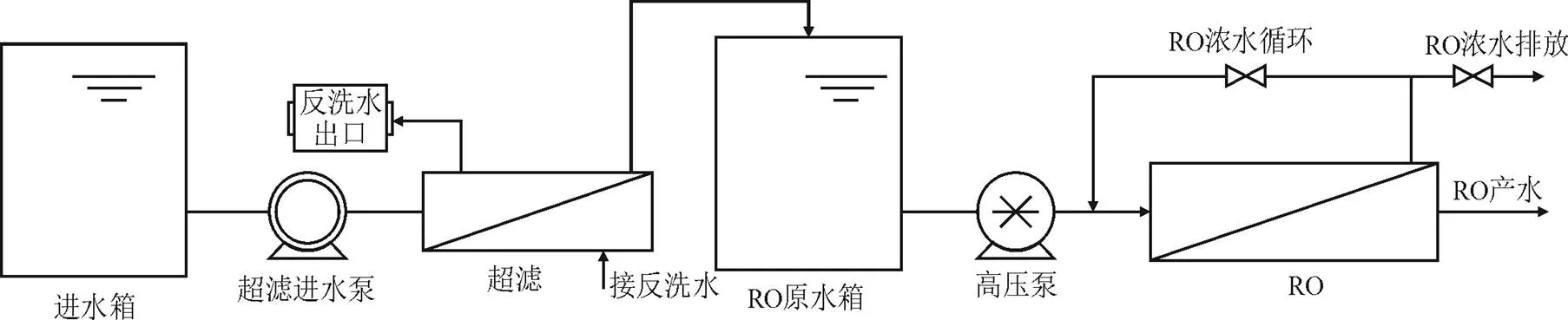

为了研究超滤-反渗透工艺对褐煤烟气冷凝水水质的适应性,本文以褐煤烟气冷凝水作为试验进水,调节pH值,静置后进行超滤-反渗透工艺试验。超滤-反渗透中试装置如图2所示。

图2 超滤-反渗透中试装置

超滤膜材质为PVDF,采用外压式死端过滤方式运行。反渗透膜材质为抗污染苦咸水聚酰胺反渗透膜(型号:HPA2-4040),最大操作压力为4.4 MPa。试验采用恒通量浓水回流的模式,通过分析不同产水回收率条件下超滤-反渗透装置的运行压力、脱盐率、产水水质等指标来研究超滤-反渗透装置的工艺性能及运行稳定性。

1.2 分析仪器与方法

试验分析仪器包括:SG23型便携式pH值/电导率多参数测试仪;Specord 210型紫外-可见分光光度计;Zeenit-700型原子吸收光谱仪;Multi N/C 3100型总有机碳/总氮分析仪等。

水质指标分析方法采用《火力发电厂水汽分析方法》(DL/T/502—2006)及《水和废水监测分析方法》(第4版)中相关分析方法。

2 结果及讨论

2.1 褐煤烟气冷凝水水质变化规律与特点分析

2.1.1冷却水入口温度对冷凝水水质的影响

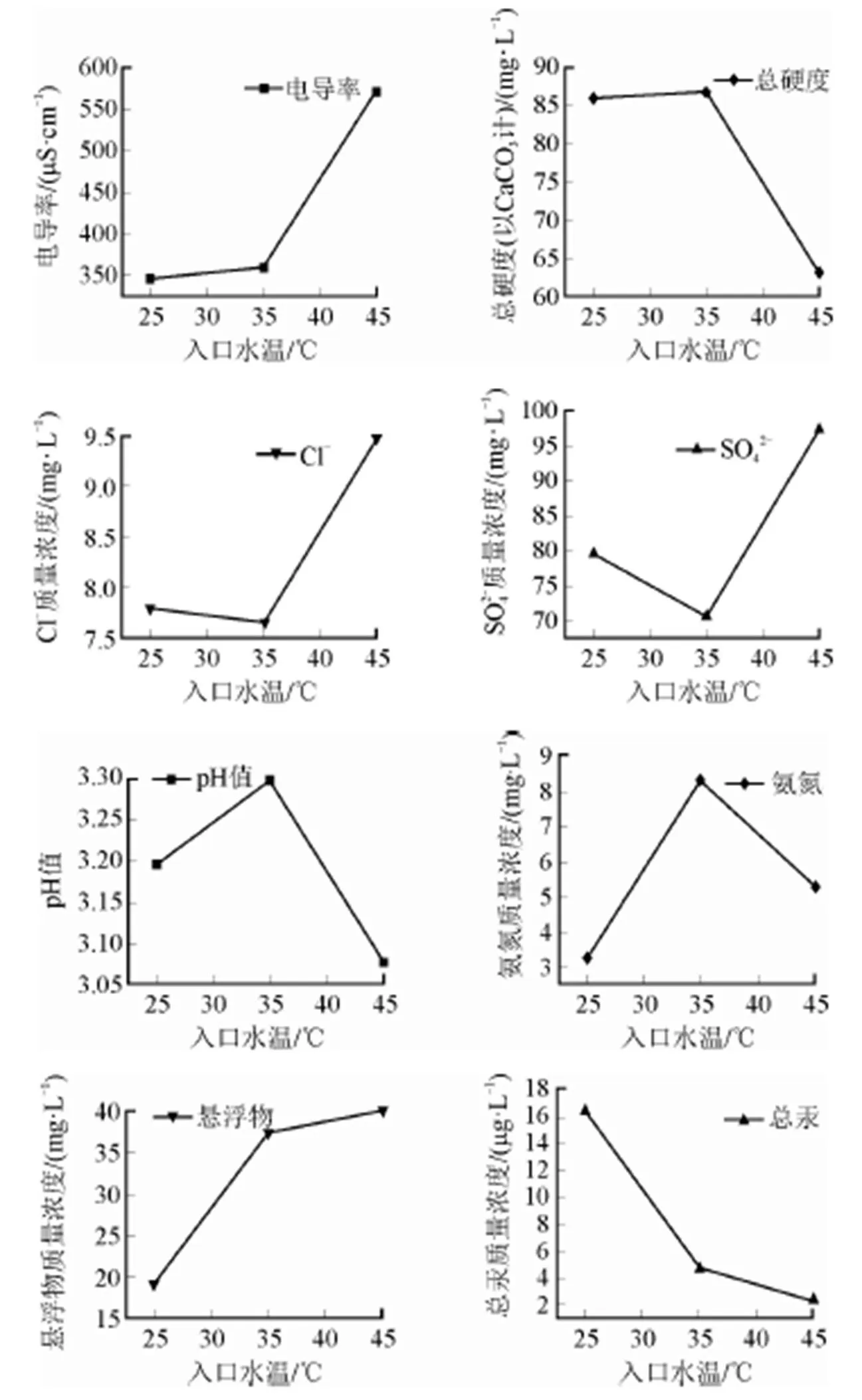

试验保持烟气流量20 000 m3/h,换热器冷却水流量40 t/h的条件下,以电导率、pH值、总硬度、Cl–、SO42–、氨氮、悬浮物和总汞作为典型监测指标,分析冷却水入口温度对褐煤烟气冷凝水水质的影响,结果如图3所示。

图3 不同冷却水入口水温时烟气冷凝水水质指标

由图3可以看出:随着冷却水入口温度由25 ℃升至45 ℃,冷凝水电导率由347.0 μS/cm显著升高至571.2 μS/cm,水中Cl–、SO42–及悬浮物质量浓度均呈较明显的上升趋势;总硬度(以CaCO3计,下同)、pH值和总汞质量浓度则呈下降趋势,而氨氮质量浓度呈先上升后下降的趋势。这是由于烟气中水分与其他污染因子的冷凝析出规律并不完全一致,随着冷却水入口温度升高,烟气中水分与换热器表面的换热温差减小,水分凝结析出速率明显减缓[8,11],但是烟气中易溶于水的HCl、SO3、NH3等污染物仍然很容易进入换热器管壁表面的冷凝液膜中,故其相应的离子质量浓度可能反而上升;与此相反,烟气中携带的一些其他杂质,如Ca2+、Mg2+和总汞等在较高温度下不易被冷凝液膜碰撞、捕集,其质量浓度可能下降。

2.1.2 冷却水流量对冷凝水水质的影响

在烟气流量20 000 m3/h,冷却水温度35 ℃条件下,试验得到换热器冷却水流量对褐煤烟气冷凝水水质的影响,结果如图4所示。由图4可以看出,冷却水流量从30 t/h增至70 t/h,冷凝水的电导率由613.5 μS/cm降至527.8 μS/cm,冷凝水中总硬度、Cl–、SO42–、氨氮、悬浮物和总汞质量浓度均呈明显的下降趋势,pH值呈上升趋势。其原因主要是提高冷却水的流量能够增强换热管内部冷却水与管壁的对流换热,从而冷凝水流量明显增加;但是换热管束外侧所形成的液膜表面积却变化不大,从而污染物质进入冷凝水中的传质速率仍相对固定,导致溶解或带入水中的离子或固体颗粒物均得到不同程度的稀释导致质量浓度下降。

图4 不同冷却水流量时烟气冷凝水水质指标

2.1.3 烟气流量对冷凝水水质的影响

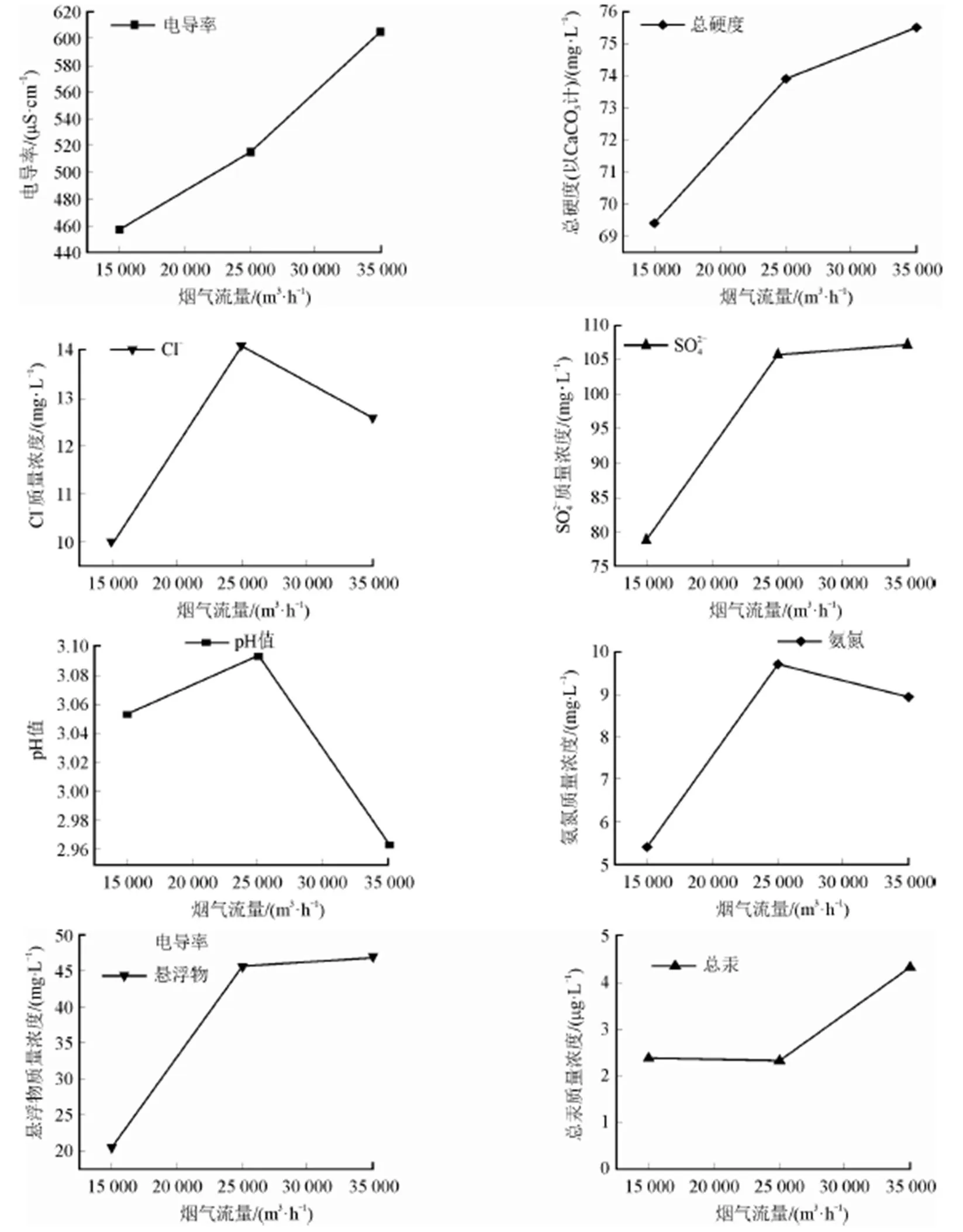

保持换热器冷却水温度35 ℃,流量40 t/h,不同烟气流量时褐煤烟气冷凝水水质如图5所示。由图5可以看出,随着烟气流量从15 000 m³/h逐步增至35 000 m³/h,冷凝水的水质整体呈恶化趋势,电导率由457.4 μS/cm升至604.8 μS/cm,总硬度、Cl-、SO42-、氨氮和悬浮物、总汞质量浓度均明显上升,pH值明显下降。分析表明,烟气流量过大,换热器换热系数和冷凝水收集率反而下降[13],但是换热器表面气液间的传质会显著增强,因而冷凝水中酸性物质及其他污染物质量浓度表现为明显上升 趋势。

图5 不同烟气流量时烟气冷凝水水质指标

2.1.4烟气冷凝水水质特点

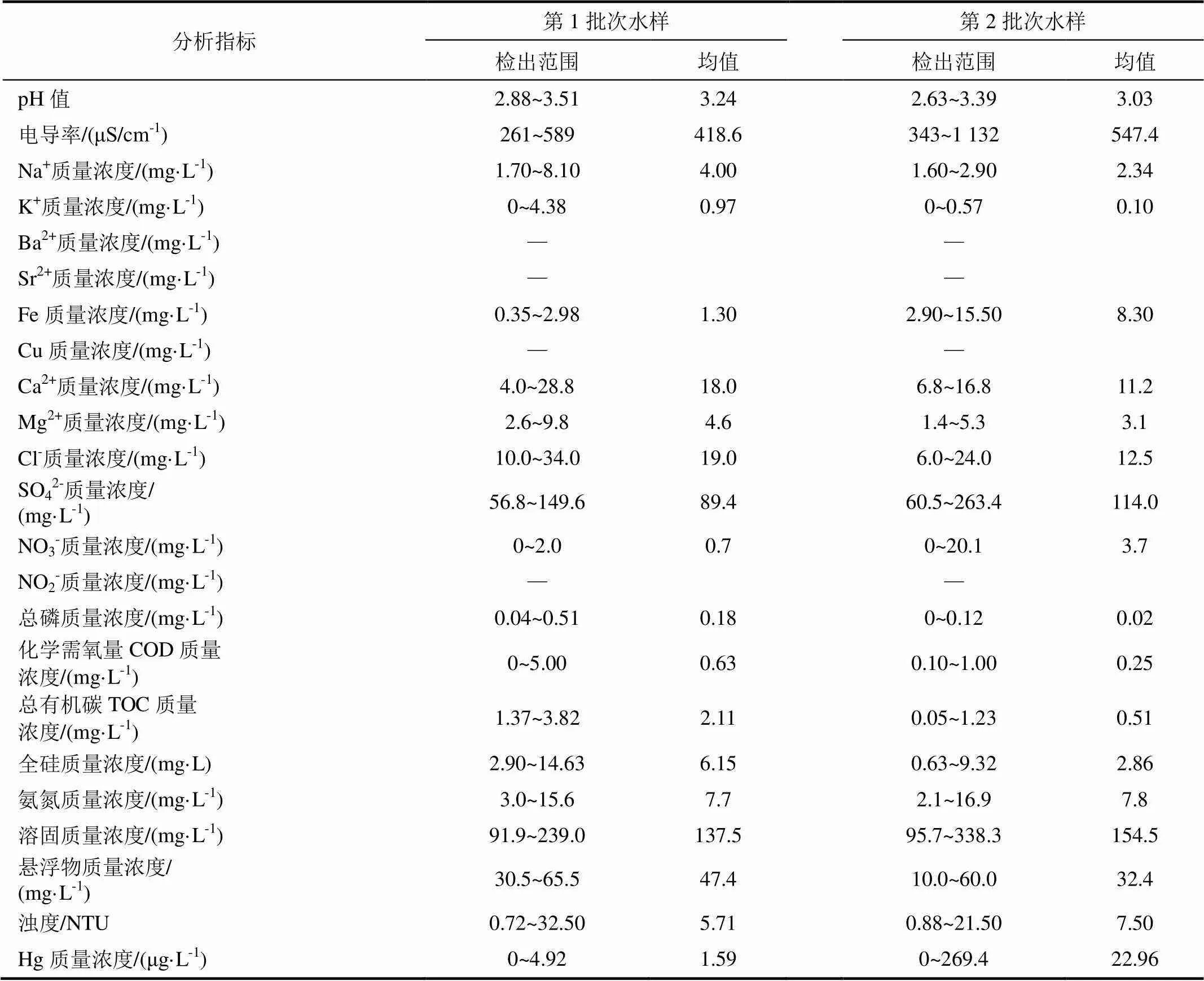

在上述工况试验的基础上,从2016年3月至 5月,先后对2批次烟气冷凝水水质进行分析,共计29个水样,812个指标,分析结果见表1。根据表1中数据,总结和分析出烟气冷凝水主要水质特点如下。

表1 褐煤烟气冷凝水主要水质指标

Tab.1 The main water quality indexes of lignite flue gas condensate

1)总体呈较强酸性,pH值为2.63~3.51。这是因为换热器设计工作温度较低,出口烟气温度已低于酸露点[14]。

2)电导率和含盐量较低。电导率为261~ 1 132 μS/cm,含盐量为91.9~338.3 mg/L。

3)总硬度较低,Ca2+、Mg2+质量浓度一般不高于20 mg/L。

4)阴离子主要为SO42-和Cl-。SO42-和Cl-质量浓度分别为56.8~263.4 mg/L和6.0~34.0 mg/L。

5)冷凝水悬浮物质量浓度相对较高,波动范围为10.0~65.5 mg/L。与此对应,水样浊度变化范围为0.72~32.50 NTU。

6)全铁质量浓度较高,尤其第2批水样,含铁质量浓度为2.90~15.50 mg/L。

7)氨氮质量浓度受脱硝装置影响波动较大,在2~17 mg/L范围内波动。

8)有机物质量浓度较低。第1批次水样总有机碳(TOC)质量浓度平均为2.11 mg/L,第2批次水样TOC质量浓度仅为0.51 mg/L。

9)烟气中的微量Hg也较易富集在冷凝水中,监测期间,Hg质量浓度最高可达269.4 μg/L。

综上所述,由于HCl和SO3强酸性物质的溶入,烟气冷凝水总体呈强酸性,腐蚀性很强;正是由于设备腐蚀的加剧,导致冷凝水第2批次水样铁质量浓度明显增加,从而增加了冷凝水处理回用的难度。

2.2 超滤-反渗透试验结果

2.2.1 超滤-反渗透装置运行情况

褐煤烟气冷凝水中致垢性离子和有机物质量浓度均很低,但是其总铁质量浓度较高,这对反渗透膜具有极大的危害(反渗透膜进水水质要求总铁质量浓度≤0.1 mg/L[15])。因此,需调节褐煤烟气冷凝水pH值至8.0~9.0,使得Fe3+形成Fe(OH)3沉淀,再经静置过滤后作为超滤-反渗透进水。经上述处理后,在通量20~40 L/(m2·h)范围内,超滤膜运行压差变化很小,超滤产水浊度稳定在0.2 NTU以下,反渗透膜污染指数SDI在0.98~1.24之间,总铁质量浓度小于0.1 mg/L,满足超滤-反渗透装置进水水质条件[16]。

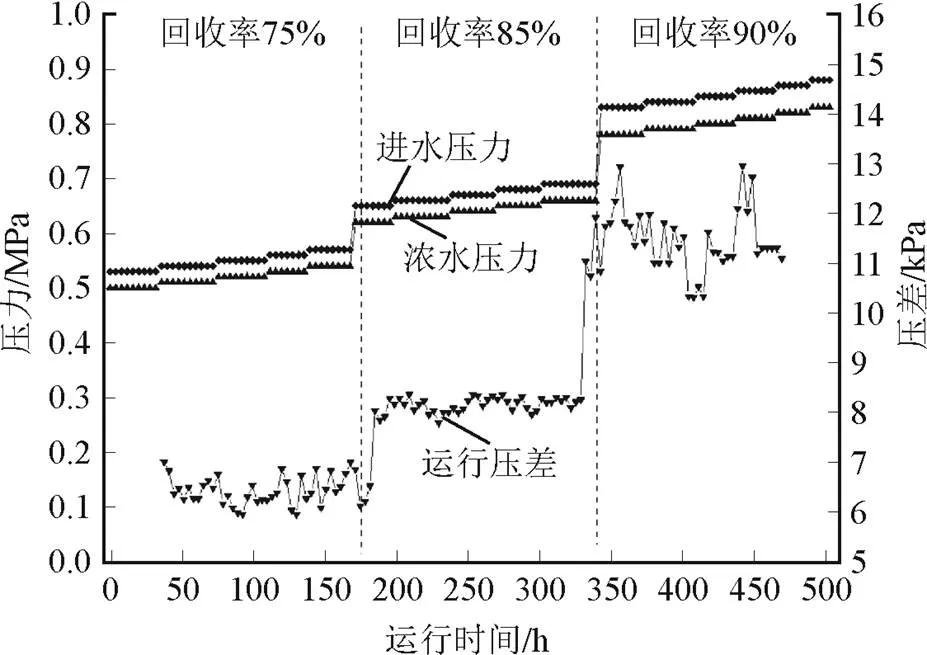

超滤-反渗透装置通量恒定为17.1 L/(m2·h),在不同的运行时间段内产水回收率分别为75%、85%和90%,试验得到反渗透运行压力和跨膜压差情况如图6所示。

图6 不同产水回收率时超滤-反渗透装置运行情况

由图6可以看出:当产水回收率为75%和85%时,跨膜压差分别在5.95~7.00 kPa和7.79~8.36 kPa范围内小幅波动;当产水回收率提高到90%时,跨膜压差增大至10.31~12.95 kPa。可见,超滤-反渗透装置运行跨膜压差均远低于膜元件限值(单支膜元件压差<100 kPa),且运行压力均远小于反渗透膜最大允许操作压力(4.4 MPa),产水回收率控制在85%较为适宜。

2.2.2 脱盐率与产水水质分析

在75%、85%和90%产水回收率条件下,超滤-反渗透装置的脱盐率分别为98.9%、98.4%和97.4%,均大于97%。分析测定产水,发现产水电导率约为8~15 μS/cm,总硬度、Cl-、SO42-、氨氮和全铁均未检出,TOC质量浓度<0.1 mg/L。可见,褐煤烟气冷凝水通过调节pH值并除铁处理后,再采用超滤-反渗透深度处理工艺可明显改善其产水水质。

3 褐煤烟气冷凝水回用方案

在褐煤烟气冷凝水水质试验及分析的基础上,提出褐煤烟气冷凝水低质回用和高质回用2条技术路线。低质回用时,可作为脱硫系统补水;高质回用,则可经深度处理,用作锅炉补给水。根据相关研究,仅单台600 MW机组褐煤烟气冷凝实际可回收水量就高达92.25 t/h[17]。

3.1 低质回用

3.1.1 可行性分析

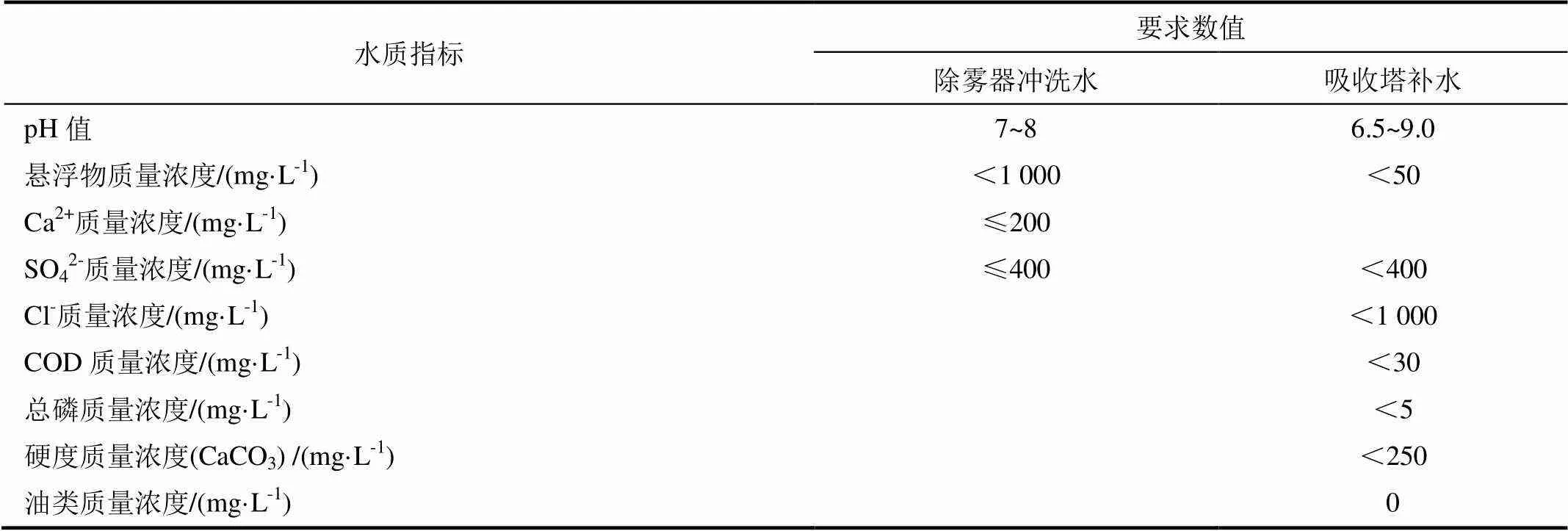

脱硫系统对用水水质要求相对较低,根据石灰石-石膏湿法脱硫设计规范及相关文献[17-18],脱硫系统不同工艺点水质要求见表2。

表2 脱硫系统工艺水质要求

Tab.2 Water quality requirements for desulfurization system

对比表1和表2,褐煤烟气冷凝水除pH值不能满足脱硫系统工艺水水质要求外,其余离子质量浓度均满足要求。

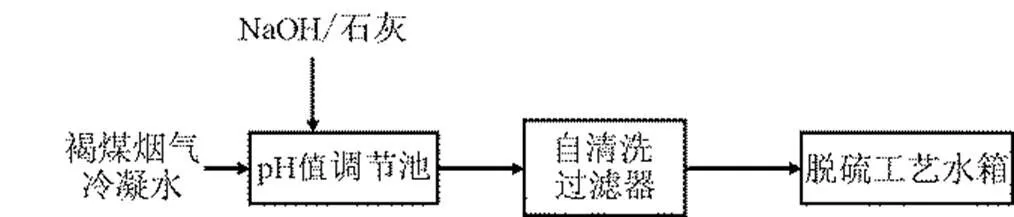

3.1.2回用工艺路线

制定褐煤烟气冷凝水回用至脱硫系统工艺流程如图7所示,需将褐煤烟气冷凝水pH值调节至7~8,再经自清洗过滤器去除较大颗粒的悬浮物后,即可作为脱硫工艺水。该工艺褐煤烟气冷凝水的回用处理成本极低,仅需消耗少量碱。超低排放改造后,一般2×600 MW机组脱硫系统总耗水量约为140 t/h[18],若按该方案全部使用烟气冷凝水,则可实现脱硫系统“零水耗”。

图7 褐煤烟气冷凝水回用至脱硫系统工艺流程

3.2 高质回用

3.2.1可行性分析

经调节pH值、静置后的褐煤烟气冷凝水,采用超滤-反渗透工艺处理后,其产水电导率<15 μS/cm。该工艺运行可靠且水质稳定,可作为锅炉补给水脱盐处理系统的水源。

3.2.2回用工艺路线

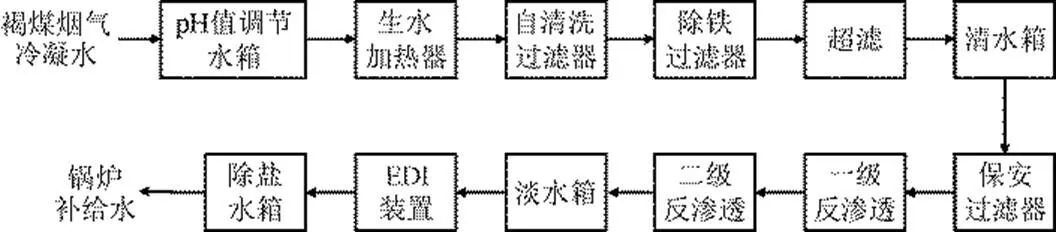

褐煤烟气冷凝水全膜法回用至锅炉补给水处理工艺流程如图8所示。

图8 烟气冷凝水全膜法回用至锅炉补给水工艺流程

由图8可见:褐煤烟气冷凝水经调节pH值、过滤、除铁处理后,再经超滤-反渗透装置处理并控制出水浊度<0.5 NTU,SDI<2.0;超滤产水进入一级反渗透装置,控制产水回收率为85%,所得产水电导率小于15 μS/cm;一级反渗透产水经二级反渗透、连续电除盐(EDI)装置深度脱盐后,可达到电站锅炉补给水水质指标。

4 结 论

1)褐煤烟气冷凝水水质受冷却水温度、流量及烟气流量影响较大。冷却水温度越高、流量越小、烟气流量越大,烟气冷凝水水质越差,具体表现在电导率和总硬度、Cl-、SO42-、氨氮和悬浮物等离子或杂质质量浓度均明显上升。

2)褐煤烟气冷凝水为较强酸性、较高含盐量、低硬度废水。其pH值为2.63~3.51,电导率为261~ 1 132 μS/cm,钙、镁硬度和有机物质量浓度很低,但其全铁、氨氮质量浓度较高,并含有微量汞。

3)超滤-反渗透试验结果表明,采用预处理+双膜法工艺处理褐煤烟气冷凝水,产水回收率可达85%以上,产水电导率<15 μS/cm,脱盐率达97%以上,运行稳定可靠。

4)褐煤烟气冷凝水可根据不同回用目标进行相应处理。低质回用作为脱硫系统补水时,冷凝水仅需调整pH值、过滤处理即可;高质回用作为锅炉补给水时,可采用全膜法处理工艺。

[1] 赵奇. 中国褐煤资源清洁高效利用现状[J]. 洁净煤技术, 2018, 44(2): 9-14.

ZHAO Qi. Clean and efficient utilization of lignite resources in China[J]. Clean Coal Technology, 2018, 44(2): 9-14.

[2] 马洪业, 刘晨辉, 张利波, 等. 微波对褐煤提质干燥技术的研究现状及展望[J]. 昆明理工大学学报(自然科学版), 2017, 42(4): 53-57.

MA Hongye, LIU Chenhui, ZHANG Libo, et al. Research progress and prospect of microwave drying technology of lignite upgrading[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2017, 42(4): 53-57.

[3] 尚庆雨. 褐煤干燥脱水提质技术现状及发展方向[J]. 洁净煤技术, 2014, 20(6): 1-4.

SHANG Qingyu. Status and development direction of lignite dehydration upgrading technologies[J]. Clean Coal Technology, 2014, 20(6): 1-4.

[4] 丛晓蓉, 汪洋. 燃煤电站锅炉烟气余热与水分联合回收技术展望与分析[J]. 发电与空调, 2012, 33(2): 26-28.

CONG Xiaorong, WANG Yang. Recovery technology in coal-fired power plant of heat and water from boiler flue gas[J]. Power Generation & Air Condition, 2012, 33(2): 26-28.

[5] 申银丽. 燃煤锅炉烟气水分回收膜传质过程研究[D]. 北京: 华北电力大学, 2016: 1-3.

SHEN Yinli. Study on mass transfer process of flue gas moisture recovery in coal fired boiler using membrane [D]. Beijing: North China Electric Power University, 2016: 1-3.

[6] 赵华, 吴克, 宁玉琴. 燃煤锅炉烟气水蒸气的冷凝回收技术浅谈[J]. 应用能源技术, 2017(8): 26-29.

ZHAO Hua, WU Ke, NING Yuqin. Introduction of coal-fired boiler flue gas condensation of water vapor recovery technology[J]. Applied Energy Technology, 2017(8): 26-29 .

[7] 吴乃新, 宋治璐, 王恩禄, 等. 褐煤干燥提质技术比较与水分回收及余热利用方案[J]. 锅炉技术, 2012, 43(4): 45-48.

WU Naixin, SONG Zhilu, WANG Enlu, et al. Comparison on lignite drying and quality improvement technology as well as moisture and heat recovery and utilization plan[J]. Boiler Technology, 2012, 43(4): 45-48.

[8] 雷承勇, 王恩禄, 黄晓宇, 等. 燃煤电站烟气水分回收技术试验研究[J]. 锅炉技术, 2011, 42(1): 5-8.

LEI Chengyong, WANG Enlu, HUANG Xiaoyu, et al. Experiment study on recovery of water steam in the flue gas of brown coal-fired power plant[J]. Boiler Tech- nology, 2011, 42(1): 5-8.

[9] 彭越宇. 燃煤锅炉烟气中水分回收利用研究[D]. 杭州: 浙江大学, 2018: 15-20.

PENG Yueyu. Research on recovery and utilization of water from coal-fired boiler flue gas[D]. Hangzhou: Zhejiang University, 2018: 15-20.

[10] 周帅. 燃气锅炉烟气余热冷凝回收研究与应用[D]. 济南: 山东大学, 2012: 24:15-20.

ZHOU Shuai. Heat condensate recovery research and application of gas-fired boiler flue gas[D]. Ji’nan: Shandong University, 2012: 24:15-20.

[11] 王一坤, 吴利平, 解冰, 等. 褐煤机组烟气冷凝取水污染物减排特性[J]. 热力发电, 2017, 46(12): 93-98.

WANG Yikun, WU Liping, XIE Bing, et al. Pollutants reduction characteristics of brown coal-fired units during water recovery from flue gas[J]. Thermal Power Generation, 2017, 46(12): 93-98.

[12] 关天罡. 基于冷凝换热的燃煤烟气凝水回收与污染物协同控制技术研究及应用[J]. 华北电力技术, 2017(12): 40-44.

GUAN Tiangang. Technology research and engineering demonstration of the synergetic control of coal-fired flue gas condensation water and pollutants based on condensation heat transfer[J]. North China Electric Power, 2017(12): 40-44.

[13] 熊英莹, 谭厚章, 许伟刚, 等. 火电厂烟气潜热和凝结水回收的试验研究[J]. 热力发电, 2015, 44(6): 77-81.

XIONG Yingying, TAN Houzhang, XU Weigang, et al. Experimental study on latent heat and condensate recovery from flue gas in coal-fired power plants[J]. Thermal Power Generation, 2015, 44(6): 77-81.

[14] 段俊阳, 薛章涵, 孙苗青, 等. 燃煤锅炉烟气余热及水分协同回收系统的性能分析[J]. 节能, 2016, 35(1): 48-52.

DUAN Junyang, XUE Zhanghan, SUN Miaoqing, et al. Performance analysis of flue gas residual heat and moisture recovery system for coal fired boilers[J]. Energy Conservation, 2016, 35(1): 48-52.

[15] 靖阳, 魏宏斌, 邹平, 等. “UF+RO双膜法”深度处理焦化废水的工程应用研究[J]. 环境工程, 2017, 35(增刊1): 172-176.

JING Yang, WEI Hongbin, ZOU Ping, et al. The engineering study on advanced treatment of coking wastewater by double membrane method[J]. Environ- mental Engineering, 2017, 35(Suppl.1): 172-176.

[16] 翟继超, 程方, 张海瑶, 等. 混凝-沉淀与混凝-气浮用于海水浸没式膜过滤的对比研究[J]. 水处理技术, 2016, 42(12): 103-107.

ZHAI Jichao, CHENG Fang, ZHANG Haiyao, et al. Comparative study of coagulation sedimentation and coagulation air floatation for seawater submerged membrane filtration[J]. Water Treatment Technology, 2016, 42(12): 103-107.

[17] 孙立娇, 叶治安, 胡特立, 等. 电厂工业废水处理后回用于脱硫工艺水的试验研究[J]. 中国电力, 2017, 50(9): 135-137.

SUN Lijiao, YE Zhian, HU Teli, et al. Feasibility analysis on reusing treated industrial wastewater for desulfurization process water in power plants[J]. Electric Power, 2017, 50(9): 135-137.

[18] 谢春霞, 邹向群. 回用水用于湿法脱硫系统工艺水的水质要求[J]. 电力科技与环保, 2013, 29(2): 23-25.

XIE Chunxia, ZOU Xiangqun. Water quality specifi- cation of reclaimed water used as process water of flue gas desulphurization system[J]. Power Technology and Environmental Protection, 2013, 29(2): 23-25.

Water quality characteristics and reuse treatment process of flue gas condensate in lignite-fired boilers

WU Huoqiang, MAO Jin, WANG Jing, WANG Zhengjiang, WANG Yikun, LIU Yapeng

(Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China)

By using a power plant’s pilot device of lignite flue gas water condensation recovery, the effects of cooling water temperature, cooling water flow rate and flue gas flow rate on the quality of condensation recovery water of condensing heat exchanger were studied. The characteristics of condensate water quality were summarized. On this basis, the technical routes of flue gas condensate reuse desulfurization system and boiler water supply system were put forward, and the experiment of ultrafiltration-reverse osmosis dual membrane process for flue gas condensate was finished. The results show that, with an increase in the temperature and decrease in the cooling water flow rate, the flue gas flow rate increased and the water quality of the lignite flue gas condensate became worse. The condensate water is generally strong acidic, its pH value is 2.63~3.51, the conductivity is 261~1 132 μS/cm, the calcium and magnesium hardness and organic matter concentration are low, but the total iron and ammonia nitrogen content is slightly higher. After the reverse osmosis process was applied to treat the flue gas condensate, the recovery rate of the produced water reached over 85% with conductivity less than 15 μS/cm. The system ran stably. The research results can provide reference for treatment and reuse of the lignite flue gas condensate.

lignite, condensate of flue gas, ultrafiltration, reverse osmosis, water quality, make-up water, double-membrane treatment process, recovery rate

X703

A

10.19666/j.rlfd.201809174

吴火强, 毛进, 王璟, 等. 褐煤烟气冷凝水水质特点及其回用工艺[J]. 热力发电, 2019, 48(1): 90-96. WU Huoqiang, MAO Jin, WANG Jing, et al. Water quality characteristics and reuse treatment process of flue gas condensate in lignite-fired boilers[J]. Thermal Power Generation, 2019, 48(1): 90-96.

2018-9-29

吴火强(1992—),男,硕士,主要研究方向为火电厂废水治理与末端废水零排放,wuhuoqiang@tpri.com.cn。

(责任编辑 杨嘉蕾)