汽车高强度结构件热冲压生产线

合肥合锻机床股份有限公司 曹 玉 时佩林 李贵闪 胡 迪

介绍了国产汽车高强度结构件热冲压生产线,分析了生产线的构成,阐述了生产线的关键设备及性能指标。对生产线的性能与国外同类产品水平进行了比较,生产线的主要性能指标已达到发达国家先进产品的技术水平,甚至在某些指标上已超出国外产品。

当今全球的汽车制造业正推动汽车产品朝着绿色、低碳、节能、环保和安全的方向快速发展,汽车轻量化是实现这一发展方向的关键环节之一。据国际权威部门统计,汽车燃料约60%消耗于汽车自重,汽车质量每减轻10%,可降低油耗6%~8%。对空载而言,约70%的油耗是用在车身质量上的,而汽车车身覆盖件和结构件的重量居首位,约占汽车总重量的30%以上。故汽车车身的轻量化对降低汽车整备质量,提高燃油经济性从而实现节能环保具有至关重要的意义。

采用热冲压成形集成控制成套装备生产线生产的汽车结构件,具有超高强度、高硬度、轻量化(厚度比普通钢板减薄可达35%)、几乎无回弹(制造精度高)等诸多优点,技术优势十分明显。此外,冷冲压中需要多套模具多次成形的冲压件可用热成形工艺一次成形,从而减少模具数量和成形工序。由于该项技术需要在热成形的同时,给予足够的冷却速度进行淬火,因而对设备和模具方面都有特定的要求,而我国在热冲压成形生产线成套装备生产线尚属空白。

为此,在国家科技重大专项课题“超高强度汽车结构件热冲压技术和装备生产线”的支持下,公司开展了超高强度汽车结构件热冲压技术和装备生产线的技术攻关,并采用国产关键设备自主开发了装备生产线,打破了国外技术垄断。

一、生产线构成

项目组对超高强度汽车结构件热冲压技术和装备生产线相关技术进行了创新性研究,解决了有关共性关键技术问题,研制出了具有自主知识产权的节能型环式转底防氧化加热炉、专用水冷模具,以及变速可调高速液压机的高速、高效、稳定可靠的中央控制的自动化生产线,如图1所示。整条生产线的开发,集成了液压机、工业炉、热处理、自动传送设备、冲压模具、汽车冲压工艺、系统自控等多领域的专家与技术,采用现场总线工业网络控制技术联调各个关键设备,可按照生产节拍和工艺参数,实现稳定、可靠的热成形件大批量生产,产量达60万件/年。生产线具有完全自主知识产权,并具有低成本优势,可替代进口热冲压生产线。与国外同类技术和生产线相比,节能近30%,可对预成形件进行模内淬火,解决了许多在高温状态下不能成形的复杂结构件的成形疑难问题,从而扩大热冲压成形件的应用范围,可满足汽车及航空航天等行业的市场需求。

图1 超高强度汽车结构件热冲压技术和装备生产线

二、关键设备及性能指标

生产线由防氧化连续加热炉、高速传送装置、高速热冲压液压机、水冷热冲压模具等关键设备组成,其系统架构如图2所示。

图2 中央控制的自动化生产线示意图

1.带有防氧化气体保护系统的节能型环式转底加热炉

加热炉为电气混合环式转底方式加热,采用膨胀率极低的耐高温特殊材料作为充有防氧化气体高温加热炉的核心主轴。炉体设计过程利用红外温度测试、热电偶温度测试等技术,分析了加热炉内部的空载温度分布,确保满载温度分布达到最优。为了保证加热炉的可靠性,还针对炉内关键耐热部件的耐高温性能、热疲劳性能进行测试和验证,同时进行加热炉整体运行状态下可靠性试验,确保了加热炉在大批量生产线上的可靠性。加热炉内部结构如图3所示,其主要性能指标见表1。

?

图3 加热炉内部结构

2.高速传送装置

图4 高速传送装置

高速传送装置采用直线往复的复合运动机构,简单,灵活,可靠,更便于不同产品的更换。夹持器的控制系统采用高可靠、稳定的PLC设备,对外关联设备均通过Modbus协议,使用通讯的方式进行控制与连锁。针对不同尺寸、形状和重量的汽车结构件,设计和制造了耐高温的端拾器。该端拾器与高速智能传送装置相配合,在满足工艺要求的前提下,完成高温钢板的抓取和传送工序。为实现可靠的大批量生产,在中央控制系统下,建立了高速智能传送装置的控制系统,以及附带于传送装置上的温度监测装置。此温度监测装置与模具温度监控装置等综合在一起,形成生产线上的温度采集系统,用于在生产的同时记录温度工艺参数,从而便于根据实际生产数据进行工艺优化、钢板性能预测、模具疲劳性能预测等。

3.高速热冲压液压机

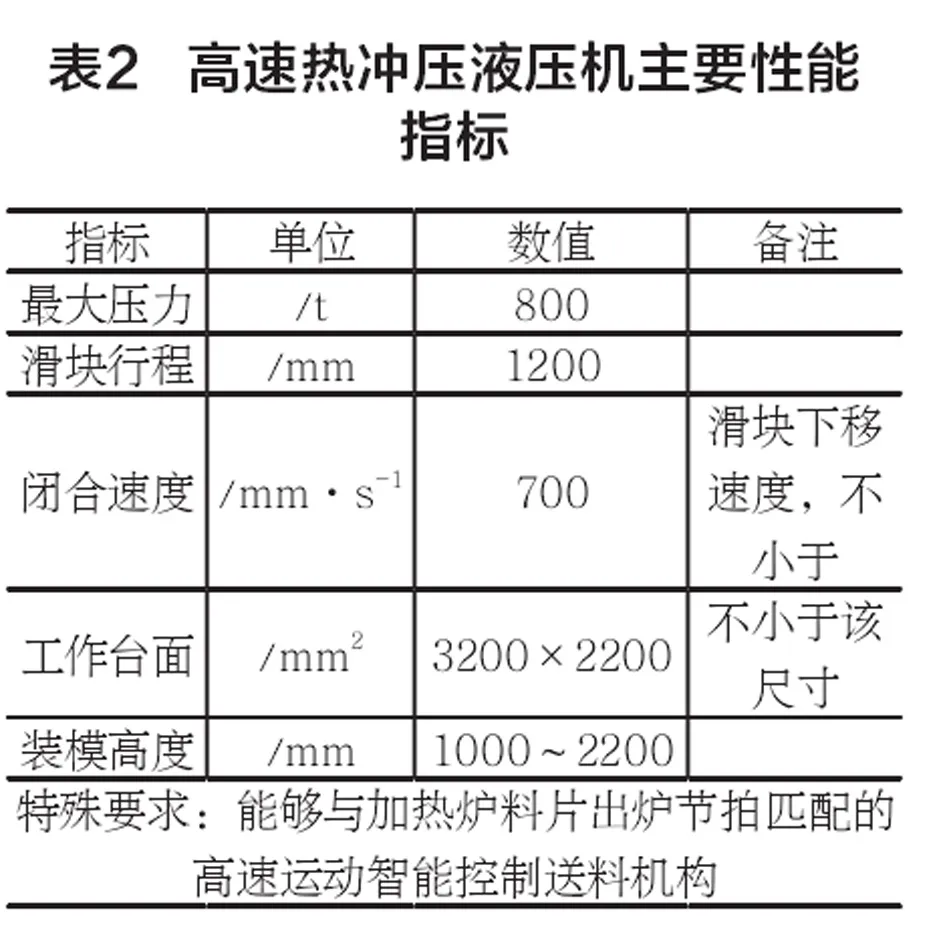

高速热冲压液压机主机结构利用计算机模拟分析,对整机、模具和冲压件之间的耦合刚度进行分析,使主机能够在强度、刚性、寿命等方面充分满足要求。油缸密封设计采用“斯特封—Y型圈—导向环”密封组合方式,确保液压机在高速运转下密封效果,压力保持平稳。液压系统采用块位置的精确闭环控制、压力闭环比例控制等控制技术,实现了比例调压、四角比例调压、压边比例滑块四角调压、变压力控制等功能。利用速度比例控制技术,有效减少了速度转换时的冲击。高速热冲压液压机可实现滑块的运动压力、位移、速度可任意设定,具有数显、数控功能,滑块运行的重复控制精度达到±0.1mm。高速热冲压液压机如图5所示,其主要性能指标如表2所示。

?

图5 高速热冲压液压机

4.热冲压成形专用水冷模具

对冷却速度与模面温度的关系特性、批量生产中模具表面在冷热交变条件下的疲劳破坏机制、提高模具使用寿命的制造工艺技术、水冷模具材料研制,以及水冷管系成型新技术进行了研究,形成了具有内部冷却水道的热成形模具结构。对腔内壁的管路进行了优化设计,如沿热冲压件形状均匀分布的冷却水道管系等。开发出了冷却管系成型的新技术,可使管系制造成本降低,模具寿命提高,冷却水流通顺畅、温度场分布均匀,模内淬火马氏体化均匀。热冲压成形模具材料采用导热率高、热稳定性好的材料,模具型面冷却速度≥100℃/s,寿命达20万次以上。热成形专用水冷模具如图6所示。

图6 热成形专用水冷模具

三、结束语

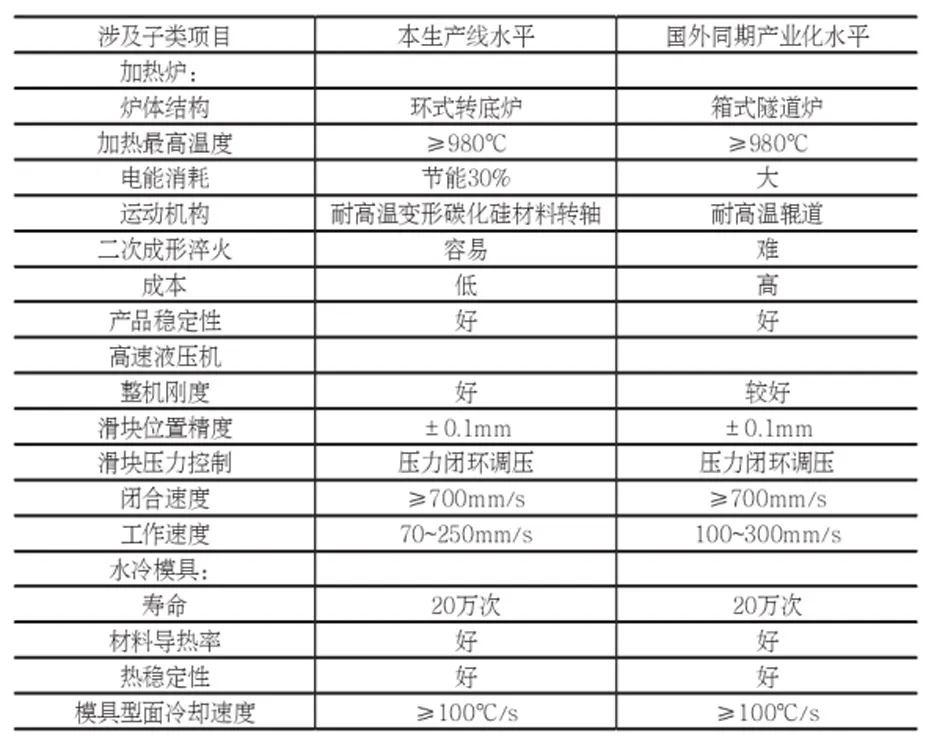

所开发的设备已在长春伟孚特汽车零部件有限公司进行了试用,效果良好。与国外同类产品相比,开发生产线主要性能指标已达到发达国家先进产品的技术水平,甚至在某些指标上已超出国外产品。表3为本生产线与国外生产线的性能对比。

表3 高速热冲压液压机主要性能指标

本生产线可以胜任高强度汽车结构件的热冲压,具有高效、安全、可靠、节能与环保的优点。生产线的研制打破了国外的技术垄断,对振兴民族汽车制造业和零部件加工业,替代进口,拉动机床和模具行业的生产技能提升有着重要的意义。 □

资讯

嘉泰数控与华侨大学共建研究生工作站揭牌

近日,嘉泰数控科技股份公司与华侨大学共建研究生工作站举行揭牌仪式。该工作站以研究生工作站为平台,以科研项目为载体,由校内导师和企业导师组成双导师共同培养创新型人才,促进新技术成果转化和新项目落地实施。未来,在该工作站中,工作重点将是校企合作,共同培养应用型高端人才,研发重点在于新材料的智能加工技术、工业信息化与工业大数据的应用、基于AI的设备自适应生产。

嘉泰数控将依据国家产业政策和市场导向,立足现有基础,持续加大产学研合作力度,尽力提高公司科研水平,用科技引领企业发展。华侨大学代表表示,校企双方应有效整合教育资源和企业资源,全方位开发校企合作项目,将引导学校主动适应市场人才需求,专业对接产业,提高人才培养质量,为中国的智能制造建设事业培养知识型、技能型、创新型高素质人才。