甜菜碱型清洁压裂液的合成与性能评价

李 平,李泰余,王 伟

(1.陕西明德石油科技有限公司,陕西西安 710021;2.西安中孚凯宏石油科技有限责任公司,陕西西安 710018;3.濮阳市华瑞通能源工程技术有限公司,河南濮阳 457001)

油层水力压裂,是20世纪40年代发展起来的一项改变油层渗流特性的工艺技术,是油气井增产、注水井增注的一项重要工艺措施[1],传统聚合物压裂液在返排过程中由于破胶不彻底,对油气藏渗透率造成很大的伤害的问题而开发研制了一种新型压裂液体系,即黏弹性表面活性剂压裂液。黏弹性表面活性剂压裂液VES(Visco-Elasitic Surfactant)由低分子长链脂肪酸衍生物季铵盐阳离子表面活性剂、盐溶液、激活剂和稳定剂几种添加剂组成。其中,表面活性剂相当于常规压裂液中胍胶增稠剂,其分子质量比胍胶小5 000倍[2],分子结构中含有亲水基和长链疏水基,在水中疏水基被周围亲水基包裹形成球状胶束,在盐介质中,引进的阴离子能平衡表面活性剂阳离子间的电荷斥力,形成蠕虫状或柔性棒状胶束,当黏弹性表面活性剂达到临界浓度时,蠕虫状或柔性棒状胶束相互缠绕而形成高黏弹性的空间网状胶束结构,能有效携带支撑剂和造缝;遇地层中的油气和水后,网状胶束结构中的亲油基和亲水基使油气和水增溶而崩解成低黏度球状胶束,实现黏弹性表面活性剂压裂液的自动破胶以利于残液的返排;表面活性剂压裂液不含聚合物,破胶后没有胍胶压裂液那样在地层中残留固体残渣而导致油气层的严重伤害[3]。

1 实验部分

1.1 主要实验材料和仪器

十八酸、SOCl2、H2SO4、三甲胺水溶液、Br2,均为分析纯;长链醇,为化学纯;航空煤油。

数字大气压力计、气体渗透率仪、气体孔隙度测试仪、岩心流动评价实验装置、电子表面平衡张力仪、玻璃毛细管黏度计、旋转黏度计、洗油仪、泥浆失水量测定仪、傅立叶红外光谱仪、循环水式真空泵、电热恒温水浴锅、红外线快速干燥器、精密定时电动搅拌器、砂芯活动过滤装置、电热恒温鼓风干燥箱。

1.2 甜菜碱阳离子表面活性剂的合成

1.2.1 α-卤代酸的合成 将0.1 mol十八酸加入三口瓶中并在水浴中加热,使其溶化。再缓慢加入0.06 mol氯化亚砜。等三口瓶中的反应减缓后,再缓慢的加入0.1 mol溴素,继续搅拌6 h,保持水浴温度90℃。反应接近终了时,向反应液中滴加适量的浓硫酸,使反应液由暗褐色逐渐变成浅黄色。反应结束后,将水浴温度升高至100℃,除去水分及溴化氢等反应副产物,得到初产物。初产物再通过减压蒸馏提纯得到醇产品。

1.2.2 甜菜碱的制备 将0.1 mol合成的α-溴代十八酸加入磨口三口烧瓶中在水浴中加热,使其溶化;保持水浴温度30℃,在搅拌中通过常压分液漏斗加入0.1 mol的三甲胺水溶液;反应结束,将产物静置48 h;所得产物通过减压蒸馏提纯得到深土黄色的产品[4]。

1.3 压裂液评价方法

压裂液抗温性能、抗剪切性能、残渣含量、破胶液黏度、破胶液的表面张力/滤失性能/压裂液与地层配伍性/压裂液伤害性能评价实验步骤和方法参照行业标准SY/T 5107-2016《水基压裂液性能评价方法》进行。

2 实验数据分析与讨论

2.1 甜菜碱型阳离子表面活性剂的检验

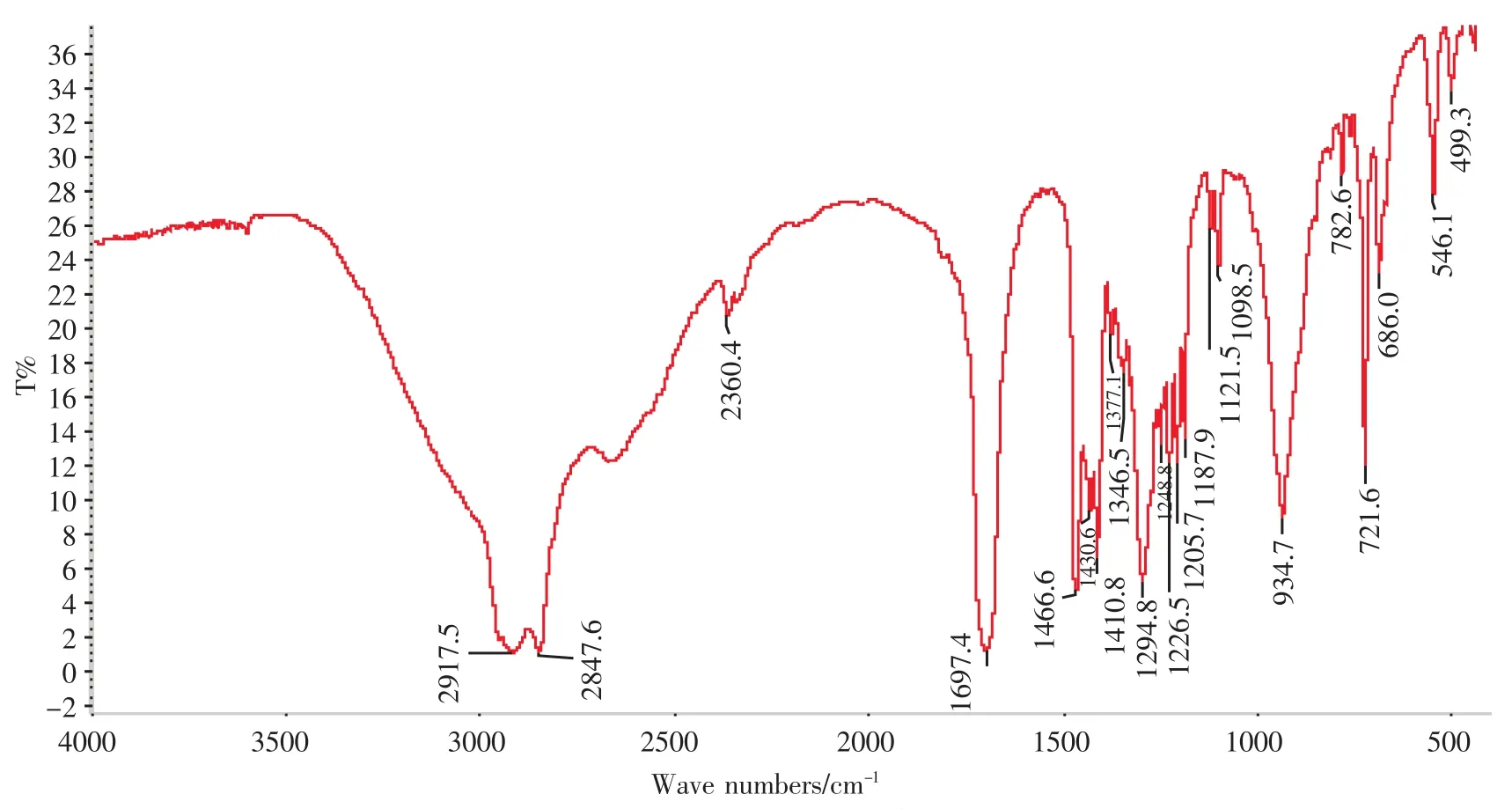

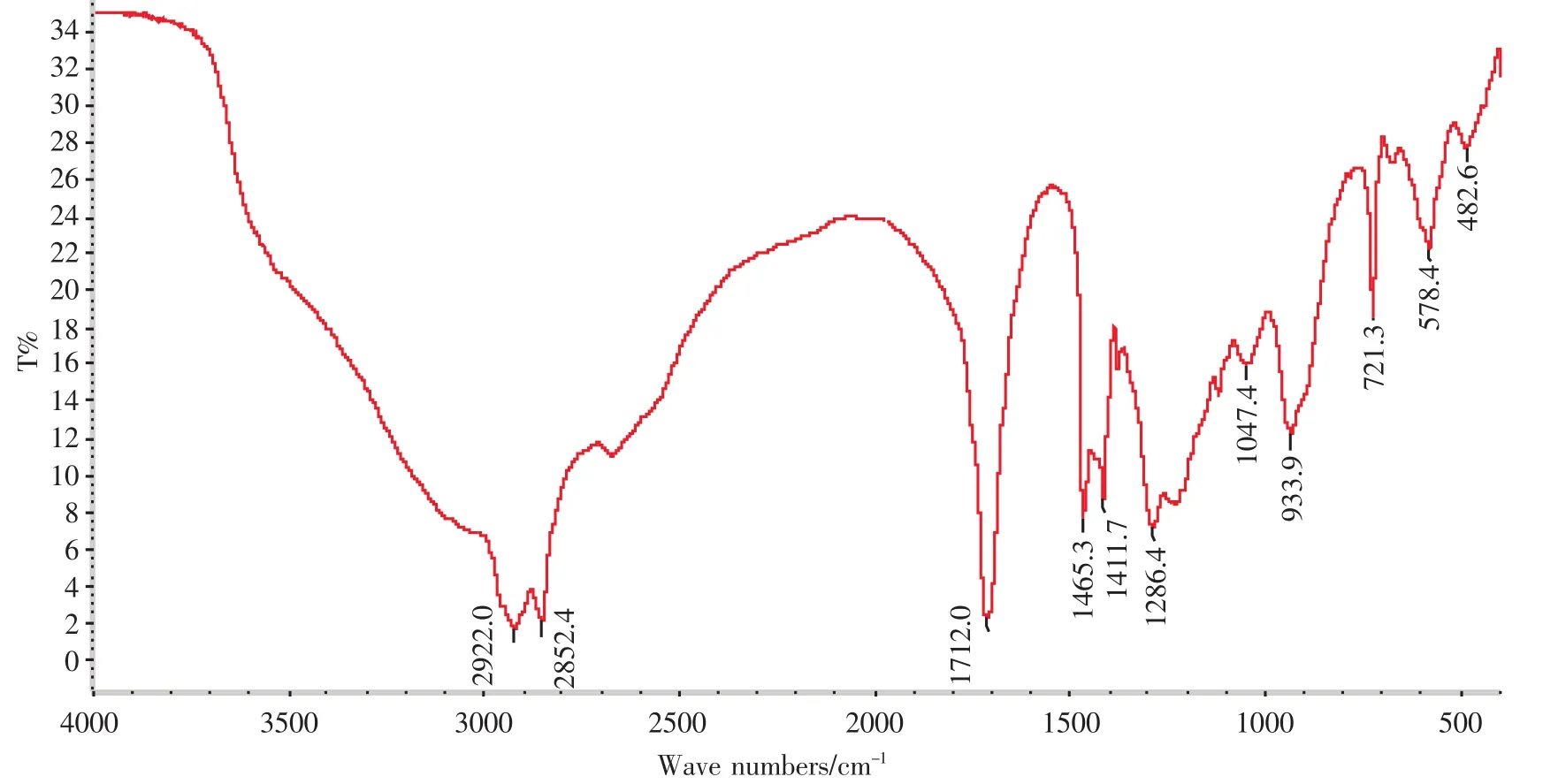

由硬脂酸合成的甜菜碱型表面活性剂及其中间产物的检验是通过红外谱图进行的,具体(见图1~图3)。

由图1~图3知2 920 cm-1,2 860 cm-1的峰为长链烷基。1 700 cm-1的峰为羰基。图1~图2中3 300 cm-1~2 500 cm-1的宽峰为羧基的峰。C-Br的峰在图1中600 cm-1~500 cm-1无峰,图2中600 cm-1~500 cm-1有峰,图3又无峰,得到预期的产物。

2.2 甜菜碱型阳离子清洁压裂液配方的确定

甜菜碱阳离子压裂液体系中主剂是甜菜碱阳离子表面活性剂;使用无机钾盐作为促进表面活性剂成为胶束,并有防膨及黏土稳定作用;增稠剂使用天然的高分子材料,既有增稠的作用又有降滤失作用。

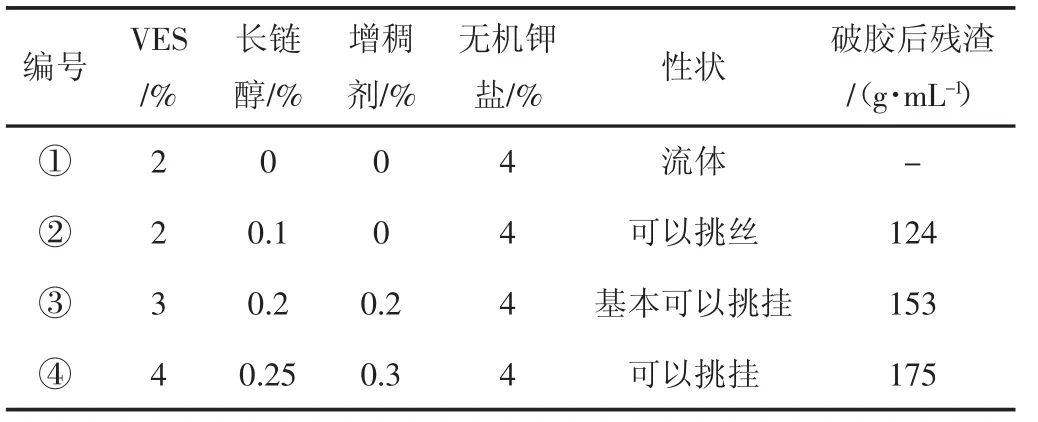

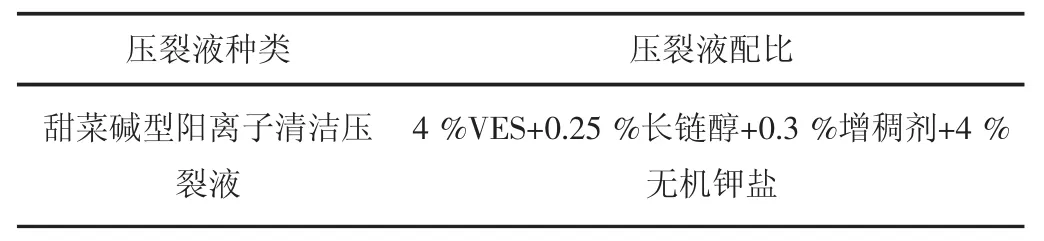

压裂液配方的筛选(见表1)。

表1 压裂液配方的筛选

由表1可知④号配方当VES的含量为4%,长链醇为0.25%,无机钾盐含量为4%,增稠剂含量为0.3%时可以挑挂且残渣量少,为最佳的配比。甜菜碱型阳离子清洁压裂液的配方(见表2)。

图1 硬脂酸的红外谱图

图2 α-卤代硬脂酸的红外谱图

图3 甜菜碱型阳离子表面活性剂的红外谱图

表2 甜菜碱型阳离子清洁压裂液的配方

2.3 压裂液性能评价

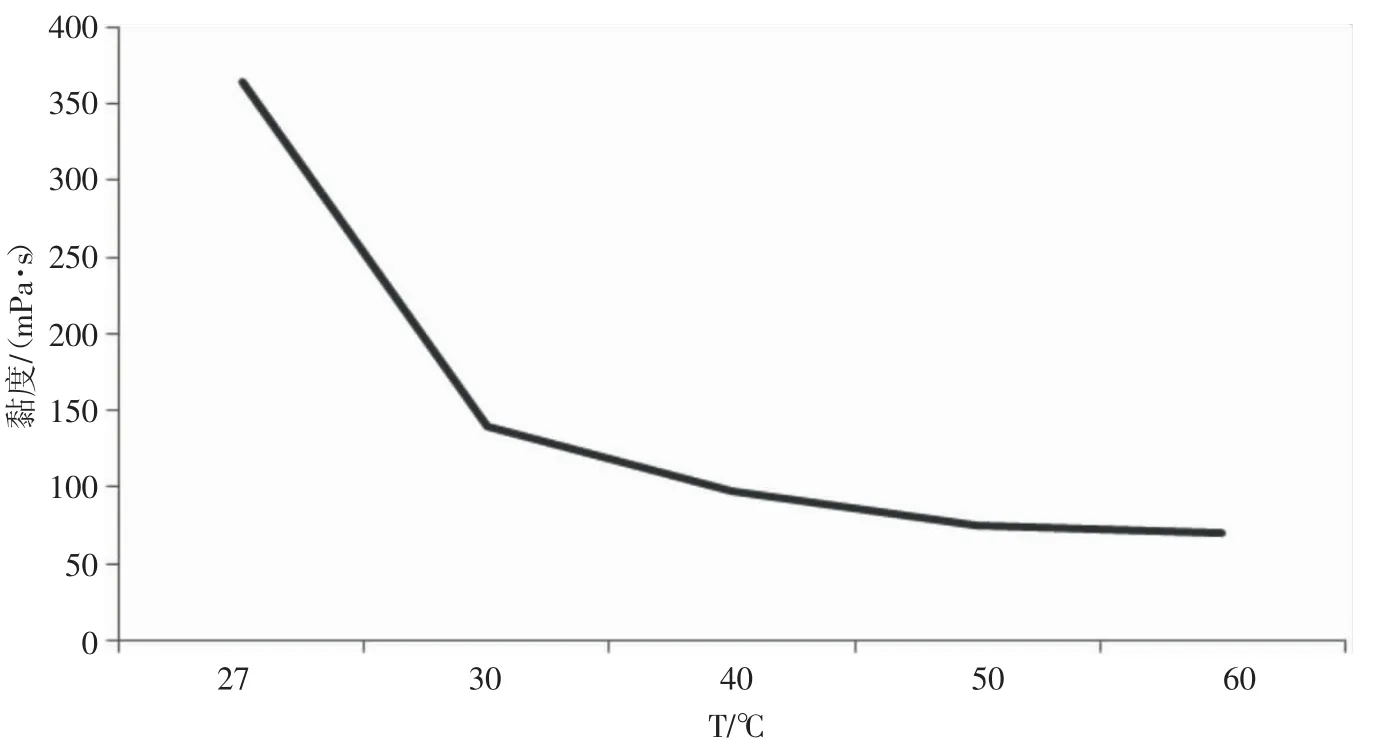

2.3.1 压裂液抗温性能 压裂液的抗温性能也是决定压裂液黏度可否达到施工要求的重要因素。温度升高不能使压裂液黏度下降过低。甜菜碱型阳离子清洁压裂液抗温性(见图4)。

由图4可以得出,甜菜碱阳离子清洁压裂液从27℃开始升温到60℃的过程中,黏度从370 mPa·s快速下降到80 mPa·s之后缓慢的下降直到趋于平稳。压裂液在60℃黏度可以达到30 mPa·s以上,此温度下压裂液抗温性能符合清洁压裂液携砂要求。

2.3.2 压裂液抗剪切性能 压裂液的剪切稳定性对压裂施工的成败起关键作用,既要利于注入,又要达到携砂要求。甜菜碱型阳离子清洁压裂液抗剪切性能(见图5)。

由图5可知,甜菜碱型阳离子清洁压裂液在60 min以内黏度从 365 mPa·s快速下降到 110 mPa·s,之后缓慢下降,在60 min时黏度为47 mPa·s,符合清洁压裂液携砂要求。

2.3.3 残渣含量 要尽量减小压裂液的水不溶物含量,减小返排后其对岩石孔隙和填砂裂缝的堵塞。压裂液残渣含量(见表3)。

表3 残渣含量

由表3可知,甜菜碱型阳离子清洁压裂液的残渣含量较低,为175 mg/L,由于残渣存在引起的裂缝的导流能力降低的影响小。残渣含量少可以减小压裂液造成的固相伤害,甜菜碱阳离子清洁压裂液的残渣不是造成伤害的主要原因。

2.3.4 破胶液黏度 压裂液破胶液的黏度要低,从而利于破胶也得返排,不至于堵塞岩石的孔隙。使其对岩心的伤害小。压裂液破胶液黏度(见表4)。

图4 压裂液抗温性能

图5 压裂液抗剪切性能

表4 破胶液黏度

由表4可知,甜菜碱阳离子清洁压裂液破胶液的黏度较高,为 2.518 mPa·s,但小于 10 mPa·s满足破胶的要求。压裂液破胶液黏度可能对油层伤害比较大。

2.3.5 破胶液的表面张力 表面张力影响破胶液的返排,表面张力小,溶液的液珠变形通过砂岩粒间的毛细孔时,对流体产生的阻力效应相应较小,越易返排。破胶液的表面张力(见表5)。

表5 破胶液表面张力

由表5可知,甜菜碱阳离子清洁压裂液的破胶液的表面张力比水的表面张力明显要低,为35.5 N/m。压裂液易于返排,对油气层的损害低。

2.3.6 滤失性能测定 压裂液的滤失性主要取决于它的黏度,地层流体性质等,黏度高,滤失小。压裂液累积滤失量与时间平方根的关系(见图6)。

图6 累积滤失量与时间平方根关系图

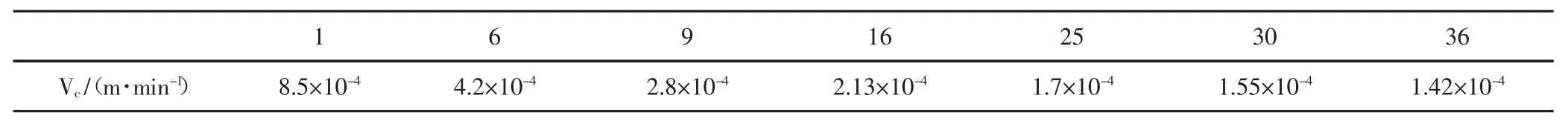

表6 滤失性各种数据

由表6可知,甜菜碱阳离子清洁压裂液的滤失系数为8.5×10-4。由表7可知,压裂液滤失速度较大,可能会引起水敏地层的伤害。

2.3.7 压裂液与地层配伍性 压裂液进入地层后与各种岩石矿物及流体相接触,不应产生不利于油气渗滤的物理、化学反应,即不引起地层水敏而产生颗粒沉淀,另外,不能与地层产生乳化堵塞。

表7 滤失速度与时间平方根的关系

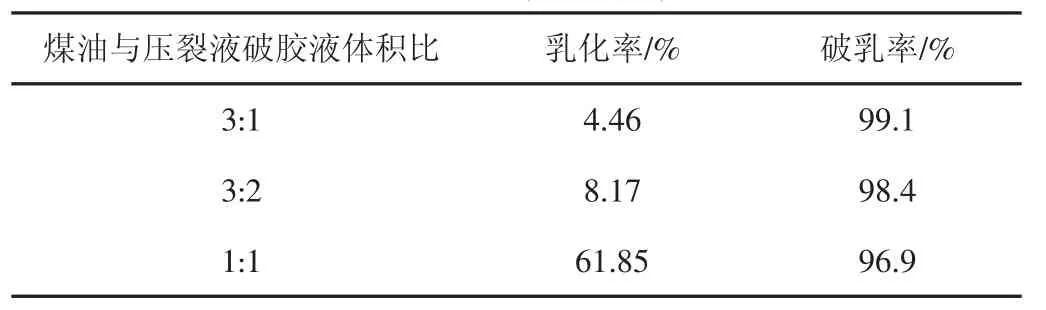

(1)乳化率测定:煤油与压裂液破胶液体积比时的乳化率及破乳率(见表8)。

表8 乳化率及破乳率

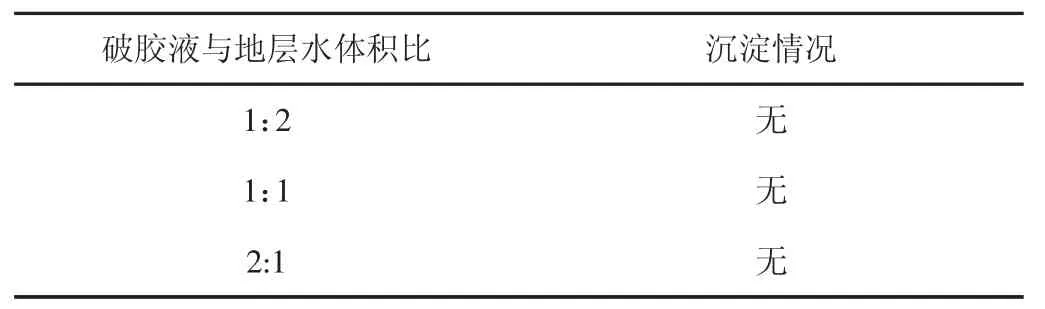

(2)压裂液与地层流体的沉淀情况:压裂液与地层流体形成的沉淀情况(见表9)。

表9 沉淀情况

由表8可知,煤油含量多,压裂液易与煤油发生乳化,煤油含量少时,压裂液与煤油不易发生乳化。由表8可以看出,甜菜碱阳离子与煤油混合会发生乳化,且60 min后仍有未破乳的乳状液存在,这有可能造成地层岩石孔隙度的伤害。

由表9可知,压裂液与地层流体配伍性好,不会产生不溶性沉淀,不会造成压裂液的固相伤害。

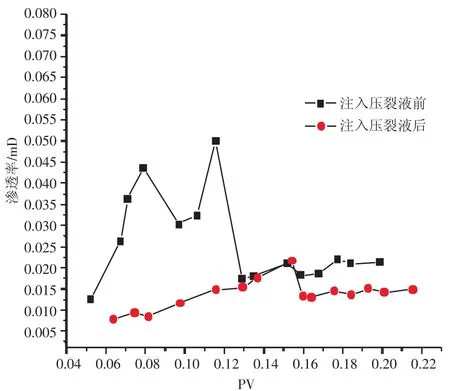

2.3.8 压裂液伤害性能评价结果 实验采用航空煤油为注入液体,该组实验岩心的物性参数(见表10),注压裂液破胶液后实验岩心油相渗透率伤害率评价结果(见表11),实验结果(见图7,图8)。

表10 岩心物性参数表

表11 渗透率伤害评价

由表11和图7,图8可知,甜菜碱型清洁压裂液对 P108 2(52/146)的伤害为 31.2%,对 P112 11(78/88)的伤害为28.5%,平均伤害为29.9%,引起伤害的原因可能为甜菜碱阳离子清洁压裂液的破胶液黏度,滤失大等造成的。

图7 P108 2(52/146)渗透率与累积注入PV数的关系

3 小结

(1)甜菜碱型阳离子清洁压裂液最优配比为4%VES+0.25%长链醇+0.3%增稠剂+4%无机钾盐。

(2)甜菜碱型阳离子清洁压裂液在170 s-1的转速下经历1 h后黏度仍能达到30 mPa·s以上,在60℃以内黏度可以达到30 mPa·s以上可以达到携砂要求;压裂液破胶后残渣少,为175 mg/L,但破胶液的黏度偏高,为2.518 mPa·s,但满足破胶要求;压裂液的乳化率偏高,破乳不彻底,不产生不溶性沉淀;表面张力小,为35.5 N/m,但滤失相对比较大。

图8 P112 11(78/88)渗透率与累积注入PV数的关系

(3)引起甜菜碱阳离子清洁压裂液伤害的主要原因是:①破胶液黏度高,增加了返排过程中破胶液通过裂缝孔道的阻力,降低了排液速度和排液量,增加了滞留时间;②破乳不彻底,形成了少量的乳化堵塞;③滤失大,可能引起水敏地层伤害。上述三种原因造成了对储层的伤害比较大,为29.9%。

多温区、多功能烟气高效脱硝技术获突破

近日,华北电力大学杨勇平教授团队经过12年攻关,自主研发的多温区、多功能系列SCR脱硝催化剂与低能耗脱硝技术,解决了困扰我国多年的技术难题,达到国际领先水平。

我国不同行业的烟气温度和组成差别大,中温SCR脱硝催化剂的适用领域有限。该团队为此进行脱硝催化剂和配套工程技术研发,实现了催化剂关键配方及连续生产工艺的技术突破,形成了具有自主知识产权的多温区、多功能系列SCR脱硝催化剂的核心配方、成型工艺、成套生产线以及低能耗SCR脱硝技术;首次大规模实现了多温区与含硫、含砷等复杂烟气的高效脱硝,并在火力发电、钢铁冶炼、废弃物焚烧、化工等多个行业实现应用,脱硝效率达90%以上。

(摘自中国化工信息2018年第21期)