西曲选煤厂135刮板机改为皮带输送机的技术研究

李卫芬

(山西西山煤电股份公司 西曲矿选煤厂,山西 古交 030200)

1 西曲矿选煤厂概况

1987年10月20日西曲矿选煤厂建成投产,属于矿井型选煤厂,近年来,由于井下地质条件复杂,煤质变差,机械化采煤等因素,造成矸石含量越来越大,而储运车间的选择性筛分破碎排矸系统,因设备年久,故障率较高,带煤损失居高不下,排矸效率较低,已经无法满足正常的排矸要求。因此,在2012—2013年对两套旧系统进行了改造,投入运行了两套重介浅槽排矸系统。随着重介浅槽的使用,135刮板机的弊端越来越明显[1]。

2 改造前135刮板机基本情况

2.1 改造前135刮板机结构及技术特征

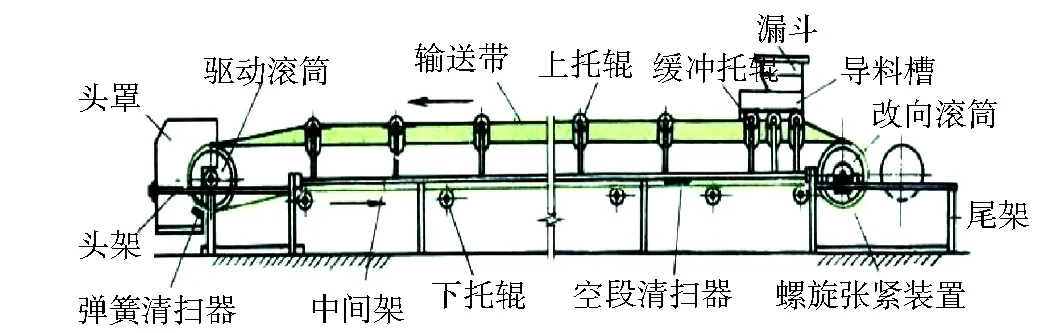

图1为改造前的135刮板运输机示意图。

图1 改造前的刮板运输机示意图Fig.1 Scraper before innovation

135刮板机主要组成部分有:机头部(包括机头架、驱动装置、链轮组件等)、中间部(包括溜槽、刮板链等)、机尾部(包括机尾架、驱动装置、链轮组件等)和附属装置(铲煤板、挡煤板、紧链器等)。型号为XGZ; 槽宽为1 200 mm;链速为0.87 m/s;运输量为800 t/h;长度为10.8 m; 坡度为0°;电动机为YB2-225S-4, 37 kW;减速器为HD3SH08-40-B, 速比40。

2.2 135刮板机特点

135刮板机运输能力不受负载的块度和湿度的影响;机身低、结构紧凑、结实,能经受的起煤、矸石等的外力作用,沿输送机全长可任意位置装煤和卸煤;机身可弯曲,机身长调整方便。可正反运行,密封性好,防止粉尘污染。但是其空载时消耗电量大,运行阻力大,不适合远距离运行,链子易掉,溜槽磨损严重;使用维护不当时易出现掉链、飘链、卡链、甚至断链事故;材料损耗较大,成本较高。

3 改造刮板机的原因分析

3.1 故障率高

由于刮板输送机在生产过程中,运输的是原煤,块煤多、矸石多、杂物多、运输量大,经常造成跳链、断链,刮板及“U”形环变形,造成检修时间加长,延误生产。而每影响1 h,则耽误拉运原煤600 t,严重制约生产。再加上生产过程中,由于原煤准备车间煤量处理量大,块煤、块矸产生冲击力较大,在这种环境之下,链条性能受到损害,从而出现断链;有时链条及轨道磨损严重,从而出现卡链现象,易拉断链条,造成生产事故;由于机槽底部磨损不平,造成刮板不平,使链条张力不均匀,造成飘链。

3.2 配件消耗大

1)铸石板脱落造成槽体磨损,机头、机尾链轮轮齿磨损严重,啮合松弛。

2)链轮轴承密封设计不良,轴承磨损散架。

3)刮板变形,多次整修,直至报废。

3.3 经济损失较大

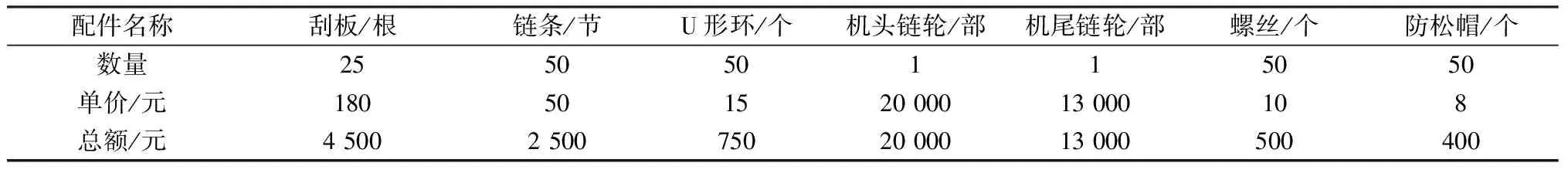

由于机体故障,刮板机所有部件都已基本更换过3次,如表1所示,计算得知造成经济损耗大约12.5万元/a。

表1 转载刮板机配件金额表Table 1 Part price of scraper conveyor

4 技术改造方案

经厂及车间分析论证,决定将135整体拆除,改为皮带机运输。通过设计、能力核算,决定采用原205皮带改造换下的传动装置(闲置不用),包括电机、减速器、滚筒,至于托辊架、皮带因长度很短需要量少,整体改造费用很低。2017年12月,用5 d时间改造完成投入使用。

5 改造后135皮带机基本情况

5.1 改造后135皮带输送机结构及技术特征

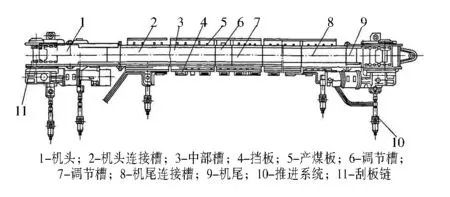

图2为改造后135皮带输送机结构示意图。

图2 改造后的刮板运输机示意图Fig.2 Scraper after innovation

带式输送机由胶带、托辊、机架、驱动单元(电动机、联轴器、减速器、驱动滚筒)、拉紧装置、制动装置、制动器组成。型号为TD75; 带宽为1 200 mm;带速为2.5 m/s;运输量为1 000 t/h;长度为9.9 m; 坡度0°;电动机为YB2-200L2-6, 22 kW;减速器为ZQ 500, 速比15.75。

5.2 135皮带输送机特点

带式输送机运输能力大,工作阻力小,耗电量低,约为刮板输送机耗电量的1/3到1/5;货载与胶带一起移动,故磨损小,货载破碎性小;结构简单,铺设长度长,减少了转载次数,节省人员和设备,降低了成本[2]。

胶带成本高,用地大,初期投资大,不能承受较大的冲击与摩擦。

6 改造成皮带输送机后的效益

改造成皮带输送机后减少了故障率,每月大约节约检修时间30 h;改造后皮带输送机所使用的胶带、驱动装置和滚筒都是废旧部件再利用,有效地降低了成本;电耗降低,刮板机电机功率37 kW,皮带机电机功率22 kW,平均1 d运行18 h,电费按0.5元/(kW·h)算,1 a节约电费约2.5万元。

7 结束语

皮带输送机运输能力大,工作阻力小,耗电量低,货载与胶带一起移动,故磨损小,结构简单,故障率低,有效的提高了生产效率。机架高方便打扫清理地面卫生,实现清洁文明生产;减少了车间噪音,减轻了职工的劳动强度;节约配件费用约为12.5万元/a,节约电费约为2.5万元/a,合计15万元;节约工时约为30 h/月。选煤厂运输原煤,因运输量大、矸石多、杂物多、粒度大,应优先选择采用皮带机。