全自动定量带式装载系统的设计研究

杨 波

(霍州煤电集团 金能煤业有限公司,山西 忻州 035100)

目前国内外矿井箕斗定重装置主要是液压称重头定重装载和悬挂料斗式定重装载,两种方式在长期应用中暴露出不少问题和不足。在提运矸石时,矸石硬度大,对定量斗的磨损破坏十分严重,定量斗的使用寿命将会远远低于设计寿命,更换成本较大且会耽误正常的提升作业。在提运原煤时,传统的装载系统存在装卸载时间长、折角处易滞煤的问题,特别是原煤含水量较高时,极容易粘在定量斗的四壁上,并且很难清理[1]。同时,传统的装载系统还存在提升循环时间长、效率低、主井箕斗定位可靠性差、主井箕斗实际装载量误差较大、自动化程度低等诸多缺点。

为了保证实际装载量的稳定可靠,同时为了避免二次装载,避免人为原因导致装载误差甚至装载事故,确保箕斗的安全提升,设计了一套全自动定量带式装载系统,实现装载自动化和精确定重装载。高效可靠的定重装载系统可以满足生产需要,打破煤炭产量提升瓶颈,切实提高矿企的经济效益。

1 结构设计

全自动定量带式装载系统主要由以下几大部分组成:

1)定量带式输送机部分。定量带式输送机主要由驱动电机、减速机、传动滚筒、改向滚筒、机架、输送皮带等部件组成,是整个系统中物料的承载、称重和输送转载载体[2]。

2)液压称重部分。液压称重主要由对称均匀布置在带式输送机下方的多组称重传感器实现,采用自动剔除无效数据的策略,任一传感器的故障对最终称重结果的影响都是有限的,对称重精度的干扰较小。

3)装载分配部分。定量带式输送机机头设计了一套装载分煤溜槽,用于“一对二”的装载布置,即一台定量带式输送机通过分煤溜槽对两台箕斗分别装载,由油缸推动翻板实现工作口的切换。

4)变频调速部分。全自动定量带式装载系统中带式输送机的速度控制主要依靠意科变频器的SINUS PENTA 0259 6T XA2K0变频控制器来调节,根据设计要求实现慢速装载、快速卸载。

5)监测与控制部分。系统配套的监控部分主要由西门子PLC、工控机、各类传感器等硬件及相应的软件设计组成,主要功能是对各主要部件的控制及工作状态的实时监测,实现对系统的远程集中控制,实现称重、装载、闭锁控制全自动化[3]。

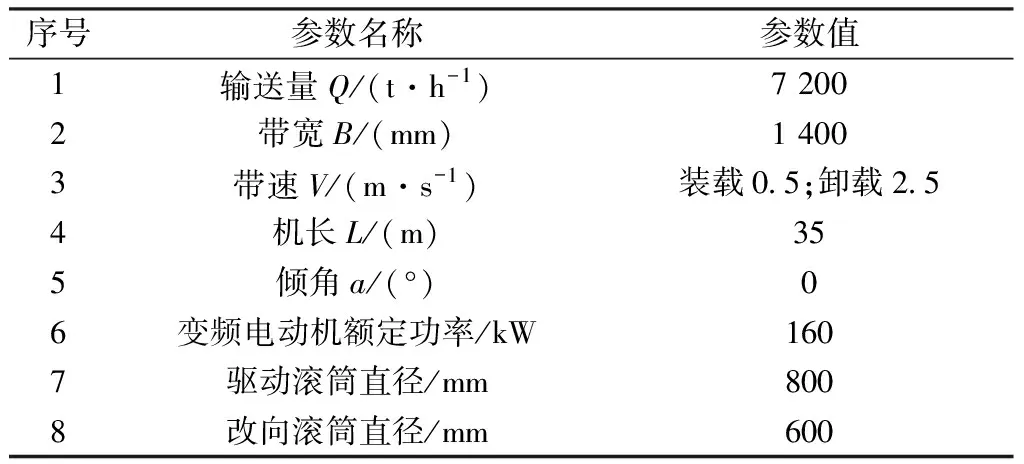

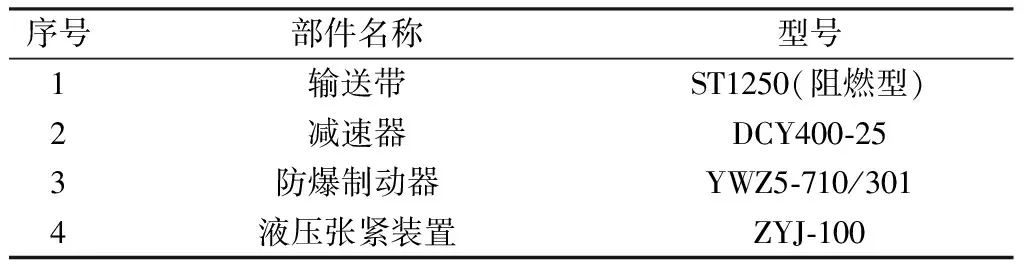

全自动定量带式输送机装载系统主要性能参数和部件选型如表1和表2所示:

表1 装载系统主要性能参数Table 1 Parameters of the loading system

表2 装载系统主要部件选型Table 2 Part models of the loading system

2 工作原理

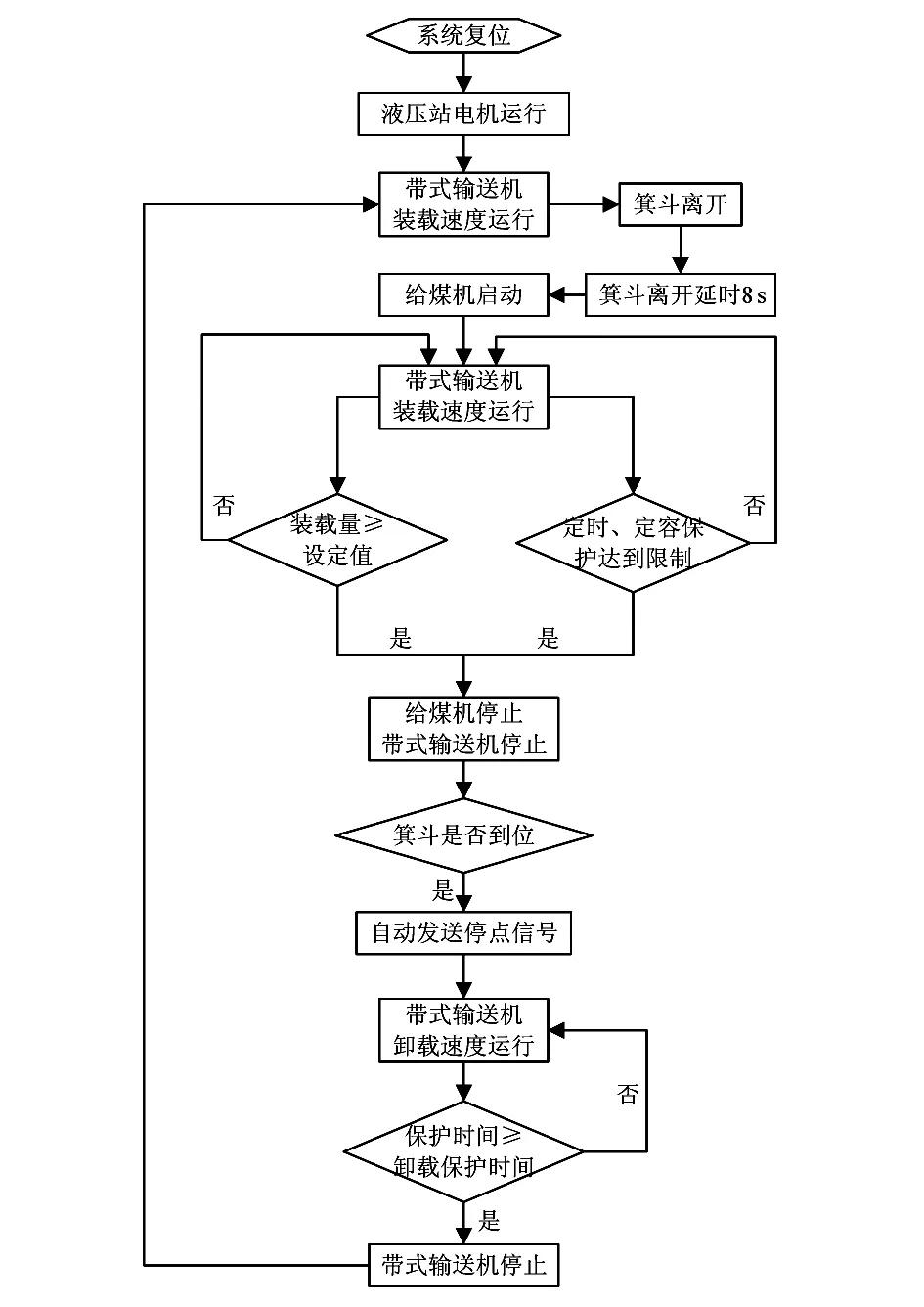

全自动定量带式装载系统取代了传统的液压称重头定重装载和悬挂料斗式定重装载方式,设计定量带式输送机作为物料称重和装载转运的载体,定量带式输送机具有变频调速功能,通过称重传感器和装载控制系统实现精确称重和自动装载。全自动定量带式装载系统的工作流程如图1所示,其工作原理如下:系统进入自动状态后,有一台液压电机会自动运行,先将分料溜槽位置调整到将要到来的箕斗位置,带式输送机以0.5 m/s的装载速度慢速运转,箕斗离开后延时8 s,给煤机启动向带式输送机输送原煤,当称重传感器测得带式输送机上的原煤总重量达到设定值或者时间达到设定值时,PLC控制系统停止给煤机,同时带式输送机加速运行至皮带卸载位置;当箕斗到位后,带式输送机以2.5 m/s卸载速度向箕斗内快速装煤,当装煤时间到或称重传感器测得带式输送机空载后,带式输送机由2.5 m/s的卸载速度减速至0.5 m/s的装载速度运转,同时发出允许提升信号,完成一个装卸载循环;箕斗离开后,启动给煤机向带式输送机内装煤,将分料溜槽转到另一位置,下一个循环开始。系统将自动重复上述装卸载循环,实现原煤的自动、精确、定重装载与卸载工作。

图1 全自动定量带式装载系统工作流程图Fig.1 Flowchart of the loading system in automatic quantitative belt conveyors

3 控制系统设计

全自动定量带式装载系统配套的监控子系统主要由标准工业控制柜、主井定重装载控制模拟盘、主井定重装载控制电路板、专用电源及RS-485通讯模块五部分构成,以总线的方式实现自动装载控制部分、自动称重计量装置和自动卸载控制台的数据交换,实现监测整个系统的设备运行、状态信号、装载重量及提升钩数、提升信号传输,并且能够实现这些数据远程传输的计算机通讯网,监测整个系统的闭锁运行或手动运行,具有自动诊断故障、显示信息、存储数据的功能[4]。控制系统采用LED界面显示和PC工控机有机融合的人机友好界面,通过该控制界面,一方面实现了该套系统的集中自动化控制,优化了设备的操控性;另一方面,通过实时动态监测和显示各设备的运行情况,可以随时了解设备的工作状态,提升设备的可靠性,防止发生误操作。

根据现场实际应用要求和功能要求,全自动定量带式装载系统的控制功能设计如下:

1)主井定重装载、卸载控制系统有点动控制、手动控制与自动闭锁控制三种工作方式。

2)主井装载实现定重、定容、定时保护及其显示。

3)主井定重装载、卸载控制台采用LED界面显示,车房采用工业控制计算机界面显示,三地同步显示设备运行状况,均能监视到整个系统的运行状态。

4)主井定重装载控制系统具有自诊断功能及故障自动报警及故障代号显示功能。

5)主井定重装载控制系统具有提升次数记忆功能及左右钩提升重量及累计重量显示。

6)主井定重装载控制系统具有防止二次装载保护功能。

7)具有上、下井口信号间的闭锁功能,有与绞车控制回路的闭锁功能。

4 结束语

该套全自动定量带式装载系统克服了传统的液压称重头定重装载和悬挂料斗式定重装载方式中称重精度不高、操控维护复杂、性能不稳定、称重及装卸载周期长效率低、自动化水平低等诸多缺点。该系统采用分体式布局,对称均匀布置多组称重传感器,称重部分和给料部分采用柔性连接,不约束上下方向的自由度,避开了仓压对称重结果的影响,使称重结果更准确,性能更为稳定可靠。系统除了具有定重功能外,还具备辅助的定容和定时功能,配套的给煤机也具备定量功能,多重保护可以完全避免超载和二次装载情况的发生,安全性大大提高。该套系统操控性良好,具有点动控制、手动控制与自动闭锁控制三种工作方式,满足不同工况的现场要求。定重装载、卸载控制台采用LED界面显示,车房采用工业控制计算机界面显示,三地同步显示设备运行状况,均能监视到整个系统的运行状态,可实时显示设备运行状态、故障诊断、运行设备的故障点,系统控制的自动化、智能化水平有很大的提高。鉴于全自动定量带式装载系统精度高、可靠性高、易操控、易维护、成本低、寿命长的诸多优点,该套系统必然能够得到广泛的推广与普及。