基于商业CFD软件的ESP气固两相流数值模拟

,,,,,,, ,

(浙江菲达环保科技股份有限公司,浙江 诸暨 311800)

随着燃煤电厂烟尘排放要求的趋严,对电除尘器(简称ESP)的除尘性能及稳定性要求也越来越高,流场优劣对电除尘性能的影响也更加明显。《电除尘器 气流分布模拟试验方法》(JB/T 7671-2007)要求电除尘器各封头(室)的流量与理想分配流量的相对误差不超过±5%,各电场入口截面烟气流速的相对均方根差不超过0.2,但并未对颗粒相参数作出相关要求。国外已有学者运用CFD软件模拟电除尘器、进出口烟道、及相关附属设备内流场参数,并替代物摸试验,对导流装置等进行结构优化已成为现实[1-5]。

1 气流分布优化建议

基于多年的数值模拟经验,从烟道走向、烟道内导流和扰流装置及电除尘器气流分布件等方面对进入电除尘器各室烟气量及粉尘量分配、系统流场及压力损失等进行了分析,并归纳气流分布优化建议。

1.1 从烟道设计着手,给出合理的烟道走向

进口烟道应尽可能对称设计,这能保证进入电除尘器各室烟气量、粉尘量一致,压力损失平衡。空气预热器出口处,速度、温度分布分布不一定均匀,接口烟道宜留有一定长度的烟气混合段,使烟气混合均匀后,再分各支烟道,给流量分配调整留有余地。各分支烟道前,避免采用斜向和变径烟道,避免惯性引起的粉尘量的偏差。进口烟道各支管结构、弯头数量等尽可能一致,保证进入电除尘器各室烟气量、粉尘量基本一致。

1.2 确定了合适的烟道内置导流方案

给出合理的导流板布置方案,在满足流量分配合理的同时,最大限度的保证各室入口颗粒相均一。电除尘器烟道布置导流装置后,粉尘的惯性作用等影响减小,烟道入口粉尘不同粒径分布及质量中位径对进入电除尘器各室粉尘量分配影响不明显,各粒径段颗粒相偏差可明显减小。另外,烟道内增设导流装置,烟道内流场明显改善,压力损失有所减小。

1.3 电除尘器气流分布件“标准化+个性化”设计

烟气进入电除尘器一般都是小断面的烟道过渡到大断面的电场。在电除尘器进口喇叭内布置阻流加导流型的气流分布件,即进口喇叭内布置的三道气流分布板(多孔板),在第二道、第三道气流分布板上布置导流叶片,分布板阻流起气流扩散作用,导流叶片起改变气流方向的导流作用,并适宜调整导流叶片的数量及位置,保证第一电场入口截面气流分布的均匀性。在出口喇叭大法兰处设置一道气流分布板(槽型板)来保证末电场出口处气流分布。

2 几何模型、数学模型及边界条件

以某3室4电场电除尘器为例,按工程实际尺寸进行全尺寸建模,网格数量约53万。基于商业CFD软件,连续相的湍流模型采用k-ε模型。将烟道及电除尘器内飞灰颗粒的运动简化为稀疏气固两相流,采用离散相模型(DPM)对颗粒进行模拟。

进口边界条件为速度进口,速度设为12 m/s;出口边界条件为压力出口,压力设为-2000Pa,颗粒相处理为逃逸(escape);电除尘器进口封头气流分布板采用多孔介质模型。各导流板、阳极板、挡风板等边界条件均设置为固体壁面,颗粒相处理为弹性碰撞(reflect)。

3 计算结果

烟气量计算结果如图1所示。流板及阻流板布置前,电除尘器进口流量分别为173.0、269.3、168.7 m3/s,流量偏差分别为+14.8%、+32.7%、-16.9%;布置导流板及阻流板后,电除尘器进口流量分别为205.8、205.0、200.2 m3/s,流量偏差分别为+1.1%、+0.6%、-1.7%。导流板及阻流板布置前后,指标得到明显改善,且导流板及阻流板布置后,电除尘器各进口烟道内烟气流量与理想分配流量的相对误差明显优于JB/T 7671-2007规定的±5%的要求。

图1 烟道流量分配情况

颗粒相流量计算结果如图2所示。导流板及阻流板布置前,电除尘器进口颗粒相质量流量分别为1.43、2.46、1.55 kg/s,流量偏差分别为-21.3%、+35.8%、-14.5%;布置导流板及阻流板后,电除尘器进口颗粒相质量流量分别为1.88、1.93、1.90 kg/s,流量偏差分别为-1.0%、+1.2%、-0.2%。为保证电除尘器各室充分发挥其除尘性能,在保证进入电除尘器各室烟气量尽量一致的前提下,颗粒相流量也应保持基本一致。

图2 颗粒相分配情况

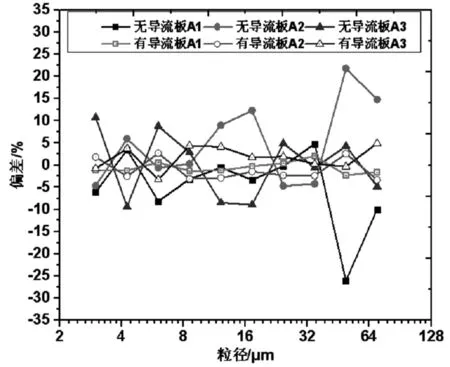

粒径分布计算结果如图3所示。导流板及阻流板布置前后电除尘器进口烟道颗粒相粒径分布最大偏差分别为-26.1%、4.9%。电除尘器布置导流板及阻流板后,颗粒相的惯性作用等影响明显减小,各级粒径分布偏差明显减小,尤其是大粒径段颗粒,改善幅度最显著。保持电除尘器各分室入口颗粒相流量一致性和粒径分布特征的一致性,有利于科学、充分发挥各室的除尘性能。

图3 颗粒相各级粒径分布偏差

4 结论

布置导流板及阻流板后,电除尘器进口流量偏差分别为-1.7%、+0.6%、+1.1%,指标远优于标准要求。电除尘器进口颗粒相质量流量偏差分别为-0.2%、+1.2%、-1.0%。颗粒相质量流量偏差均未超过5%。颗粒相的惯性作用等影响明显减小,各级粒径分布偏差明显减小,尤其是大粒径段颗粒,改善幅度最显著。