生物医用硅橡胶在不同交联条件下的凝胶时间研究*

张翼飞,周超,张治国△,邓林红△

(1.常州大学生物医学工程与健康科学研究院,常州 213164;2.常州大学数理学院,常州 213164)

1 引 言

硅橡胶是一种合成橡胶,无毒无味,且具有良好的生物相容性[1],因而在生物医疗领域得到广泛地应用。众所周知,硅橡胶的凝胶速率决定着硅胶产品的生产效率,特别对于大批量的工业化生产而言。因此相关的研究一直较为活跃,特别是针对凝胶点的问题[2-4],主要包括:Harkous等人为了检验LSR(液体硅橡胶)的动力学性能,进行热/流变实验研究以表征材料并讨论描述交联行为的动力学模型,通过在不同的温度下研究凝胶点以改进对不同交联步骤的理解,并确定哪种表征方法(热或流变学)最能代表反应[5];谭连江等人通过动态流变测试,测定了PAN/DMSO(聚丙烯腈/二甲基亚砜)溶液的凝胶点温度,研究了 PAN/DMSO溶液的热致变凝胶化过程,测量参数主要包括动态流变学参数等来表征 PAN溶液的凝胶化行为,分析了含水量对溶液凝胶化行为和凝胶结构的影响[6];Ou[7]等人研究了5种硅橡胶的流变特性并从实验中提取出相应的参数应用于固化模拟软件,将模拟固化时间与实验对比。张欢欢等人基于流变学研究来双组分加成型硅橡胶的交联固化过程[8]。凝胶速率影响硅橡胶的生产使用效率,凝胶时间的缩短可提高硅橡胶生产速度。

为提高硅橡胶的凝胶速率,本研究基于流变学研究硅橡胶在不同固化条件下的凝胶速率,并提出将纳米级钠基蒙脱土[9]混入硅橡胶中以提高凝胶速率。

2 实验部分

2.1 原料

三种双组分加成型硅橡胶HY-E600(A组分/B组分)、HY-E620(A组分/B组分)、HY-E640(A组分/B组分)(深圳红叶杰科技有限公司);纳米有机蒙脱土(钠基蒙脱土)PGW(北京怡蔚特化科技发展有限公司),PGW厚1 nm,长径比在200~400范围内。三种硅橡胶的性能见表1。

表1 三种硅橡胶性能参数Table 1 Performance parameters of three silicone rebber

2.2 实验设备

旋转流变仪,英国马尔文公司,型号Malvern kinexus pro;循环水式多用真空泵,郑州长城科工贸有限公司,型号:SHB-IIIG;磁力搅拌器,河南爱博特科技发展有限公司,型号:CJB-16型;电子天平,赛多利斯科学仪器(北京)有限公司,型号:BSA224S-CW;电热恒温鼓风干燥箱,上海精宏实验设备有限公司,型号:DHG-9123W。

2.3 实验内容

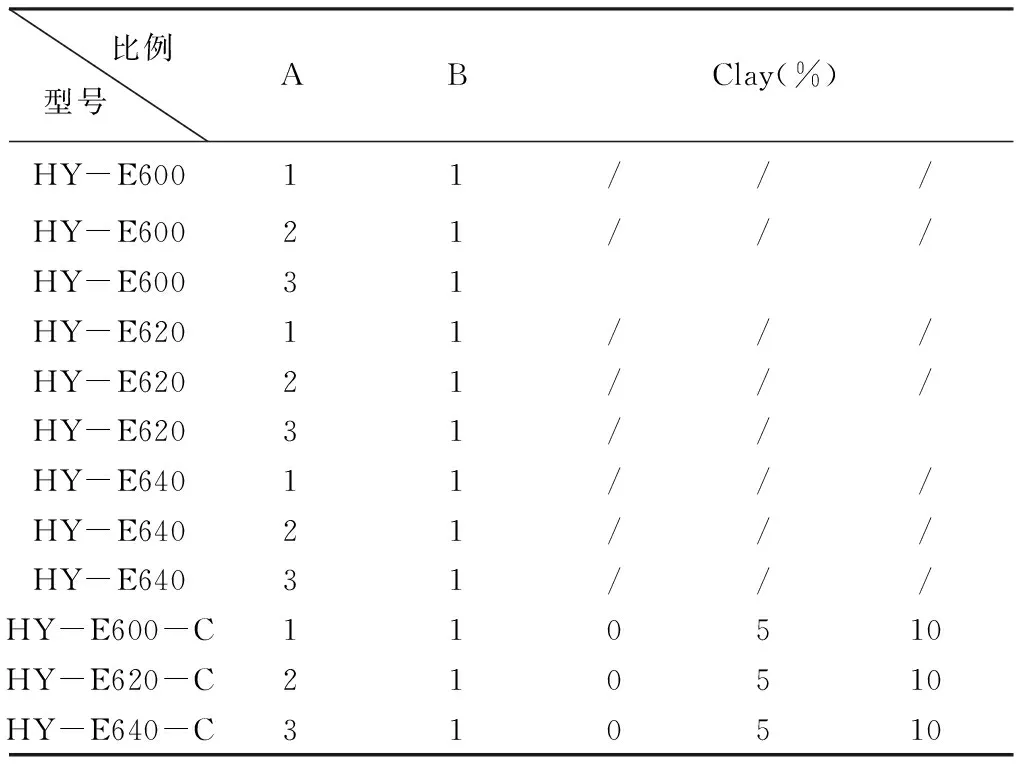

双组分加成型硅橡胶由两组分构成,分别为:A组分,B组分。日常保存中,A、B组分需分开保存,A、B组分在常温储存情况下呈现为粘稠的液态状。如需将液态硅橡胶固化,则将A、B组分充分搅拌混合从而促使其发生交联反应。在本研究中硅橡胶按配比的不同,用电子天平分别称重A、B组分的质量,不同配比比例的A、B组分分别称重后将胶体混合并放置在培养皿中,蒙脱土也于此时称重并混入胶体。表2为硅橡胶的配比及加入钠基蒙脱土的含量示意图。称重后将混好的胶体放在磁力搅拌器中加入转子充分搅拌5 min,然后将搅拌充分的胶体放置在真空泵中抽取2~3次真空并静置。完成上述操作后将胶体从培养皿取出并放置在旋转流变仪上进行流变测试,选取直径为20 mm的平行板夹具进行实验。

表2 硅橡胶的配方Table 2 Formula of silicone rubber

3 结果与讨论

在流变学测量中,采用Oscillation single frequency测量模式,设置扫描频率为1 Hz,应变为1%,测试样品随着时间变化模量变化的趋势。

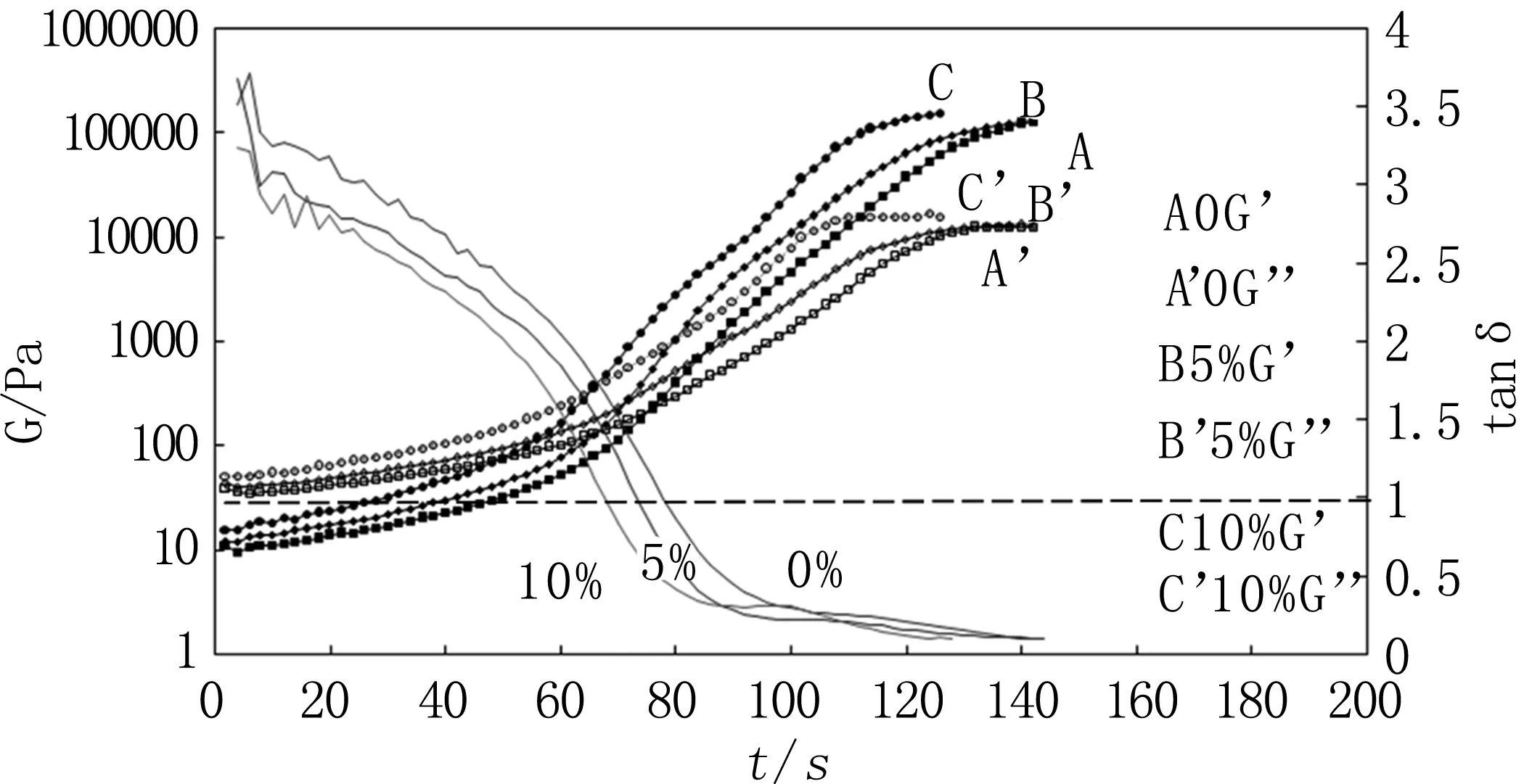

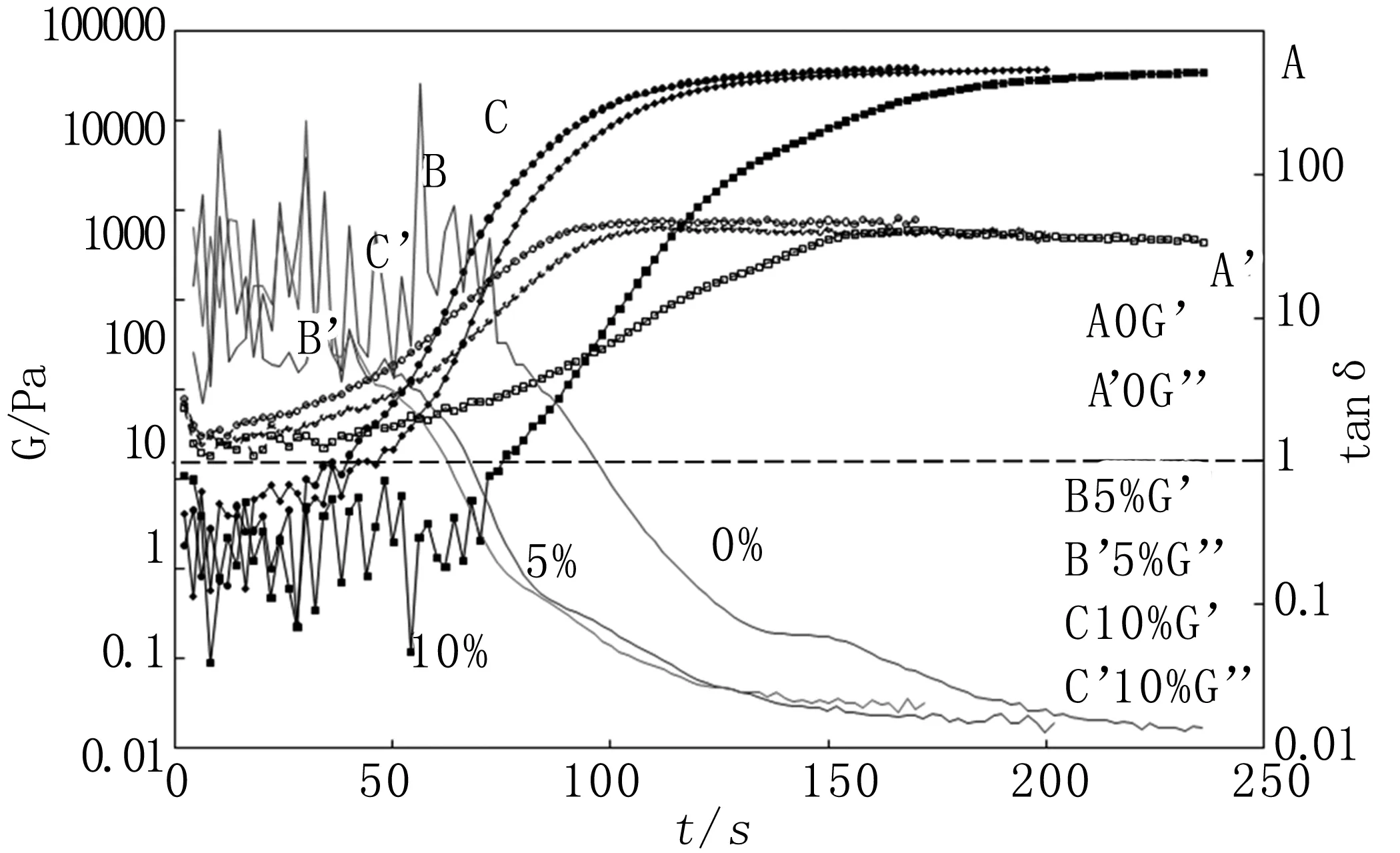

当胶体配比完成并充分搅拌混合后,胶体展示出液态粘性的损耗模量会大于其固态弹性的损耗模量(G″>G′),此时整个胶体体系为液态,以粘性为主。随着交联反应的进行及时间的变化,两种模量会随之升高,储存模量的增速比损耗模量的增速更快,经过一段时间后两种模量会相交,交点即为凝胶点(gel point)。此时胶体体系的储存模量和损耗模量相等(G″=G′),胶体为凝胶态,在凝胶点后,损耗模量的增长趋势会进一步下降,而储存模量的增速会进一步上升,又经过一段时间后,当储存模量大于损耗模量(G″ 在前期测试中发现A、B胶的质量配比比例在3:1内胶体是可以完全固化的,采用将三种硅橡胶(E600、E620、E640)按照三种质量比例(A:B=1:1、2:1、3:1)配比,实验中发现在室温时测试胶体的液固转化所需时间较多,相应地提高温度至40℃进行测试并观察凝胶点。 在图1进行的凝胶点测试中,选取640硅橡胶的配比比例分别为A∶B=1∶1、2∶1、3∶1进行测试。从图中可以得知配比1∶1、2∶1、3∶1凝胶点发生的时间分别为952、1034、1340 s。从凝胶点时间的数值可以得出随着B组分的降低,凝胶所需的时间逐渐变长。可以看出在测量之初三组模量分布在10~100 Pa范围内,经凝胶并最终固化后的模量分布在1~1 000 KPa范围内,配比不同的硅橡胶固化后的粘弹性模量差距较大,原因应为交联程度的不同从而造成了最终模量差距巨大。 图2中620双组分和图3中600双组分硅橡胶在三种配比(1:1、2:1、3:1)的情况下均从粘稠的液态(G′ 600双组分硅橡胶出现了区别于640、620双组分硅橡胶的情况,在凝胶点前出现了无规律性的跳点,但从液固转换的结果分析,600双组分硅橡胶是从液态状变成了固态状,跳点出现的原因应与600系列硅橡胶的粘度和硬度较低有关。 图1 640双组分硅橡胶在不同配比情况下(40℃)模量随时间变化曲线 Fig1Curveofmodulusof640two-componentsiliconerubberwithtimeindifferentratios(40℃) 图2 620双组分硅橡胶在不同配比情况下 (40℃)模量随时间变化曲线 Fig2Curveofmodulusof620two-componentsiliconerubberwithtimeindifferentratios(40℃) 图3 600双组分硅橡胶在不同配比情况下 (40℃)模量随时间变化曲线 Fig3Curveofmodulusof600two-componentsiliconerubberwithtimeindifferentratios(40℃) 在3.1中讨论了不同配比的硅橡胶凝胶点出现的差异,发现E640、E620、E600三种硅橡胶中配比比例为1:1的硅橡胶凝胶时间最快,则在讨论温度对硅橡胶凝胶固化的影响时选用配比为1:1的组别。 图4中,640硅橡胶在温度为40、60、80℃的凝胶点分别为952、256、108 s,可以看出,随着温度的升高,凝胶时间逐渐缩短,40℃时所需时间最久,80℃所需时间最短。从结果中可以得到初始的模量和最终固化模量的差异几乎没有。说明了在相同配比的情况下,在不同温度下凝胶时间虽然不同,但并不影响固化前后的粘弹性模量。 图5和图6中,620和600硅橡胶在相同配比1∶1情况下在40、60、80℃的凝胶点测试。620硅橡胶在三种温度下的凝胶点时间分别为688、196、76 s,600硅胶在三种温度情况下的凝胶点时间分别为536、96、32 s,而模量变化并不明显,凝胶点时间随着温度的升高而变快。 图4 640双组分硅橡胶(A∶B=1∶1)在不同温度情况下模量随时间变化曲线 Fig4Curveofmodulusof640two-componentsiliconerubberwithtimeatdifferenttemperatures(A∶B=1∶1) 600硅橡胶存在着两种模量到达凝胶点前出现跳点的情况,但却不影响其最终固化的结果,产生跳点的原因应和600硅橡胶的粘度和硬度较低有关。 图5 620双组分硅橡胶(A∶B=1∶1)在不同温度情况下模量随时间变化曲线 Fig5Curveofmodulusof620two-componentsiliconerubberwithtimeatdifferenttemperatures(A∶B=1∶1) 图6 600双组分硅橡胶(A∶B=1∶1)在不同温度情况下模量随时间变化曲线 Fig6Curveofmodulusof600two-componentsiliconerubberwithtimeatdifferenttemperatures(A∶B=1∶1) 纳米蒙脱土掺入硅橡胶表面有改性的作用,为考察掺入纳米蒙脱土是否影响硅橡胶交联固化的速率。以组分比A∶B=1∶1配置好并称量总质量,按配置后的胶体总质量加入5%、10%的纳米蒙脱土,使钠基蒙脱土混入硅橡胶体系中简单共混并加入磁力搅拌器进行搅拌,并抽真空静置。选用40、60、80℃观察凝胶点。 图7中,640硅橡胶(A∶B=1∶1)在40℃时不加钠基蒙脱土及加入5%、10%钠基蒙脱土凝胶点的时间分别为:952、898、836 s,加入钠基蒙脱土的硅橡胶凝胶时间要比未加入钠基蒙脱土的凝胶时间快,且加入10%蒙脱土的凝胶点更快于加入5%蒙脱土。加入蒙脱土对硅橡胶凝胶固化有加快的效果。 图8中,同为640硅橡胶,不加钠基蒙脱土和加入5%、10%钠基蒙脱土,改变温度条件为60℃,凝胶点时间分别为:256、216、96 s,加入10%组分的硅橡胶凝胶时刻要远快于加入5%的组别和不加入蒙脱土的组别。在60℃情况下加入10%蒙脱土对加快凝胶点的影响最显著,而图9中,在80℃,凝胶点时间分别为:108、90、66 s,相比差距并不明显。 图7 640双组分硅橡胶(A∶B=1∶1)40℃时加入不同含量粘土的模量随时间变化曲线 Fig7Curveofmodulusof640two-componentsiliconerubberwithdifferentcontentofclayat40℃(A∶B=1∶1) 图8 640双组分硅橡胶(A∶B=1∶1)60℃时加入不同含量粘土的模量与时间变化曲线 Fig8Curveofmodulusof640two-componentsiliconerubberwithdifferentcontentofclayat60℃(A∶B=1∶1) 图9 640双组分硅橡胶(A∶B=1∶1)80℃时加入不同含量粘土的模量与时间变化曲线 Fig9Curveofmodulusof640two-componentsiliconerubberwithdifferentcontentofclayat80℃(A∶B=1∶1) 图10和图11中,620硅橡胶(A∶B=1∶1)在40℃时,60℃时不加钠基蒙脱土及加入5%、10%钠基蒙脱土凝胶点的时间分别为:688、670、632 s;196、140、121 s,在40℃时加入蒙脱土能略微加快硅橡胶凝胶时间。 图12中,620硅橡胶在80℃时不加钠基蒙脱土及加入5%、10%的钠基蒙脱土凝胶点的时间分别为:76、71、66 s,在温度升高至80℃时,凝胶点的时间点与加入钠基蒙脱土的含量并无明显改变。. 图13中,600硅橡胶(A∶B=1∶1)在40℃时不加钠基蒙脱土及加入5%、10%钠基蒙脱土凝胶点的时间分别为:536、488、446 s,在40℃条件下加入蒙脱土能略微加快硅橡胶凝胶时间。同样600硅橡胶加入钠基蒙脱土后模量随时间的变化在凝胶点前依旧存在无规律跳点。 图10 620双组分硅橡胶(A∶B=1∶1)40℃时加入不同含量粘土的模量与时间变化曲线 Fig10Curveofmodulusof620two-componentsiliconerubberwithdifferentcontentofclayat40℃(A∶B=1∶1) 图11 620双组分硅橡胶(A∶B=1∶1)60℃时加入不同含量粘土的模量与时间变化曲线 Fig11Curveofmodulusof620two-componentsiliconerubberwithdifferentcontentofclayat60℃(A∶B=1∶1) 图12 620双组分硅橡胶(A∶B=1∶1)80℃时加入不同含量粘土的模量与时间变化曲线 Fig12Curveofmodulusof620two-componentsiliconerubberwithdifferentcontentofclayat80℃(A∶B=1∶1) 图13 600双组分硅橡胶(A∶B=1∶1)40℃时加入不同含量粘土的模量与时间变化曲线 Fig13Curveofmodulusof600two-componentsiliconerubberwithdifferentcontentofclayat40℃(A∶B=1∶1) 图14中,600硅橡胶在60℃时不加钠基蒙脱土及加入5%、10%的钠基蒙脱土凝胶点的时间分别为:96、66、61 s,在60℃条件下随着加入钠基蒙脱土的含量增加,凝胶时间加快明显。60℃下测量凝胶点出现无规律跳点的情况有明显减少的趋势。 图15中600橡胶在80℃时不加钠基蒙脱土及加入5%、10%的钠基蒙脱土凝胶点的时间分别为32、31、30 s,温度升高至80℃时,同样地凝胶点的时间点与加入钠基蒙脱土的含量并无明显区别。可以看出在80℃情况下温度的影响明显大于蒙脱土的加入情况。 图14 600双组分硅橡胶(A∶B=1∶1)60℃时加入不同含量粘土的模量与时间变化曲线 Fig14Curveofmodulusof600two-componentsiliconerubberwithdifferentcontentofclayat60℃(A∶B=1∶1) 图15 600双组分硅橡胶(A∶B=1∶1)80℃时加入不同含量粘土的模量与时间变化曲线 Fig15Curveofmodulusof600two-componentsiliconerubberwithdifferentcontentofclayat80℃(A∶B=1∶1) 影响双组分加成型硅橡胶固化的因素多种多样,本研究中讨论了配比比例对胶体固化的影响,同时也通过改变温度探寻了温度对交联的影响,通过凝胶点测试发现温度升高后,凝胶速度也会随之加快。加入纳米级钠基蒙脱土对硅橡胶凝胶速率有较为显著的影响,在60℃测试时,加入蒙脱土的组别比不加蒙脱土凝胶时间快的最明显。 加快凝胶速度并最终影响固化所需要的时间对硅橡胶的生产效率有一定的指导意义,根据相关研究也发现加入蒙脱土能够促使硅橡胶的性能更佳。3D打印区别于传统减材制造,通过层层堆叠的形式增材制造可节约材料。3D打印硅橡胶一直都是学术界寻求突破的技术难关,本研究加入纳米级钠基蒙脱土从而加快硅橡胶的凝胶速度且钠基蒙脱土对硅橡胶有补强的作用,加快固化从一定程度上推进了3D打印硅橡胶材料的研究。加快凝胶速度的同时也可使硅橡胶的生产效率得到提升,本研究亦对硅橡胶的生产提供了指导。3.1 配比对硅橡胶固化时间的影响

3.2 温度对硅橡胶固化时间的影响

3.3 纳米蒙脱土对硅橡胶固化时间的影响

4 结论