表面处理对铝-CFRTP激光焊接功率及接头强度的影响

刘 雷 ,耿 正 ,王 敏 ,孔 谅 ,胡沛源 ,褚卫东 ,王大明

(1.上海交通大学上海市激光制造与材料改性重点试验室,上海200240;2.高新船舶与深海开发装备协同创新中心,上海200240;3.华域汽车车身零件(上海)有限公司,上海200433)

0 前言

热塑性碳纤维增强复合材料(Carbon fiber reinforced thermoplastic/polymer,CFRTP)是由堆叠编织的碳纤维丝束作为增强体、树脂(塑料)作为基体的复合材料,具有超高比强度和刚度[1-3],在航空航天领域已得到较为成熟的应用。例如,波音787客机大量使用碳纤维增强复合材料,与传统铝结构相比,总质量减轻20%[4];奥迪R8采用铝合金-碳纤维增强复合材料,车身结构质量减轻15%[5];宝马电动汽车i3和i8用碳纤维增强的复合材料代替钢,既减轻了车重,生产过程中又节约了50%的能源和70%的水消耗。

目前CFRTP和金属之间主要的连接方式为胶接和机械连接,但胶接需要对CFRTP进行表面处理以提高润湿性和表面张力,且固化时间很长[6]。机械连接容易产生应力集中等问题,相关报道表明空客A380的机翼上CFRTP筋与铝合金采用机械连接时产生了裂纹,可能导致整个组件失效[7]。这些问题限制了机械连接和胶接的应用和发展。激光焊接是一种利用高能激光束加热的焊接方法,可用于热塑性碳纤维增强复合材料(CFRTP)和金属的连接。激光焊接的主要优势是能量集中、焊接效率高、可及性高、容易实现自动化生产等[8-9]。大量学者[10-16]进行了铝合金和异质材料的激光焊接研究,Roesnera等人[10-11]研究了玻璃纤维增强的尼龙66(GF-PA66)与铝合金的异种材料激光焊接,焊前先用脉冲激光进行表面预处理,即在铝合金表面先用激光加工出一系列微小凹槽,再进行激光焊接,接头剪切强度达到24 MPa。Jung研究团队[12-14]分别研究了碳纤维增强的热塑性复合材料(CFRTP)与不锈钢、镀锌钢板、铝合金异种材料激光焊接,探索激光功率和激光焊接接头力学性能之间的变化规律,发现接头的最大拉剪力可达3 000 N,观察接头断裂后的界面微观组织发现,CFRTP内部存在大量微孔,这是影响激光焊接接头强度的主要因素之一。Huang[15-16]等人采用激光焊接技术实现了CFRTP与钛合金之间的连接,研究了激光功率、焊接速度对CFRTP与钛合金激光焊接接头性能的影响规律;同时分析了接头的连接机理,认为CFRTP与钛合金的激光焊接机理主要有两个:一是接头处有Ti-C和Ti-O化学键结合力;二是机械嵌合作用,即在激光焊接的高温作用下,CFRTP的树脂基体材料熔融后渗入到钛合金表面的微观结构中,从而形成微观机械连接。

本研究进行CFRTP和6061-T6铝合金采用激光焊连接的可行性分析,分析不同表面处理后的铝合金和CFRTP激光焊接的拉剪强度及对应的激光功率区间,通过接头微观形貌初步阐释激光焊接接头的连接机理。

1 试验材料和方法

1.1 试验材料

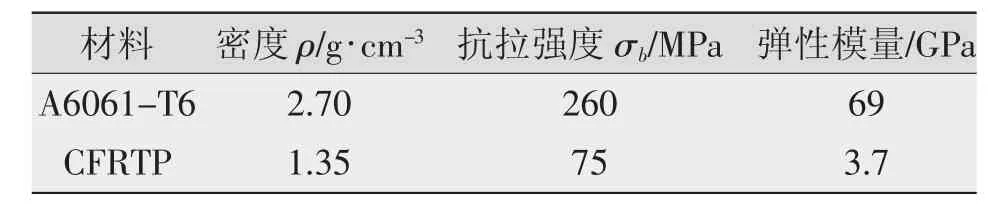

试验材料为100mm×25mm×2mm的A6061-T6铝合金板,它具有合适的强度、良好的抗腐蚀性能、较高的氧化效果而被广泛应用于汽车领域。热塑性碳纤维增强复合材料选用德国恩欣格公司的100 mm×26 mm×2.3 mm的30%短碳纤维增强的聚苯硫醚,CFRTP的热学性能如表1所示。A6061-T6铝合金和CFRTP的部分物理及力学性能如表2所示。

表1 CFRTP热学性能

表2 A6061-T6铝合金和CFRTP的密度和力学性能

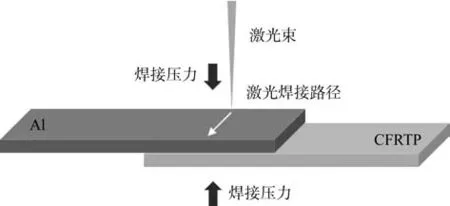

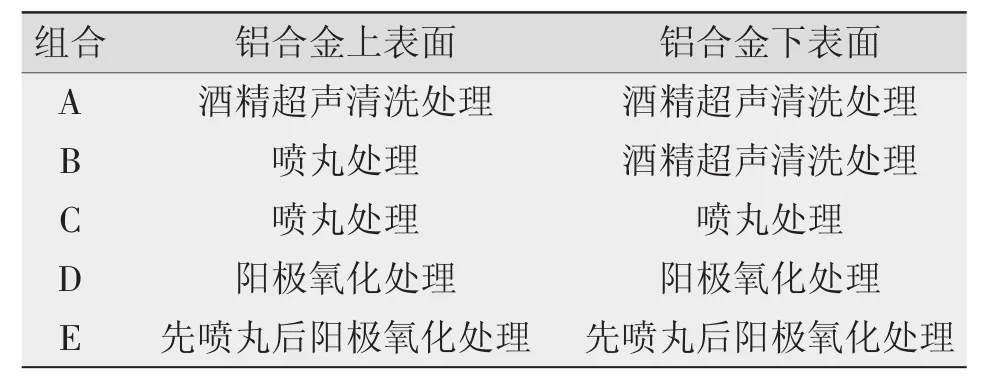

1.2 激光焊接

试验用激光焊接设备主要包括光纤激光器和KUKA机器人系统两部分。光纤激光器是IPG公司生产的YLS-10000-S2多模光纤激光器,系统包括激光发生器、冷却系统和传导光纤等。机器人为德国KUKA公司生产的KR60HA型号6轴工业机器人,负载可达60 kg,重复定位精度±0.05 mm。焊接方式采用搭接,如图1所示。针对A6061-T6铝合金,试验采用了5组不同的表面处理方式(见表3),每组3个试样。

图1 激光焊接示意

表3 CFRTP-铝合金激光焊接试验所用的表面处理方法

2 试验结果与分析

2.1 铝板表面处理方法对激光焊接的影响

铝板经不同表面处理后的焊接接头拉剪强度结果如图2所示。使用酒精清洗的接头最大拉剪力仅为510.8 N,阳极氧化后的接头拉剪强度最高,其次是铝板上表面喷丸处理,但铝板上、下表面都经过喷丸处理后的接头拉剪强度最低。对比组合A和B可知,铝板上表面喷丸处理可以提高接头拉剪强度,下表面进行喷丸处理反而降低了拉剪强度,其原因可能是喷丸处理后铝合金表面粗糙度显著提升,因此在激光焊接时,铝板上表面喷丸处理有利于吸收激光,从而增大焊接可用的功率区间,同时焊缝较细且均匀。铝板下表面喷丸处理后虽然提升了粗糙度,但残留的SiO2降低了其与CFRTP的结合能力,从而降低了拉剪强度。

图2 不同处理方法激光焊接接头力学性能

采用不同的表面处理方法,铝合金与CFRTP的激光焊接功率区间如表4所示,低于区间下限无法焊接,高于区间上限会焊穿。组合A的铝合金上、下表面都仅用酒精清洗,激光焊接功率区间为1 250~1 300 W,区间长度50 W。组合B和C的铝板上表面采用喷丸处理,激光焊接功率区间为900~1 050 W,区间长度150 W。与仅用酒精清洗处理方式相比,喷丸处理可以在降低焊接功率的同时增加焊接功率区间范围。组合D铝板上下表面都为阳极氧化处理,激光焊接功率区间1 200~1 400 W,区间长度200 W。与仅用酒精清洗处理方式相比,扩展了激光焊接功率的上下限,从而显著增加了可用焊接功率区间范围。组合E铝板上下表面都为喷丸+阳极氧化处理,激光焊接功率区间为1 500~1 600W,区间长度100W。与仅用酒精清洗处理方式相比,喷丸+阳极氧化处理增加了区间范围,但同时也使所需焊接功率大大增加。

表4 不同表面处理方法下可用的激光焊接功率区间

2.2 CFRTP-铝合金激光焊接接头连接机理

不同表面处理后的铝合金微观形貌如图3所示,其中左侧放大倍数为50,右侧放大倍数为1000。可以看出,仅用酒精清洗铝合金表面形貌基本不变,喷丸处理后铝合金表面粗糙度明显增大,并且存在少量微观孔洞和喷丸所用材料SiO2。当铝板下表面采用喷丸处理时,残留SiO2会形成弱界面层,从而降低接头强度。阳极氧化后铝合金表面粗糙度少量增加且存在少量微米级孔洞。

图3 不同表面处理后铝合金表面形貌

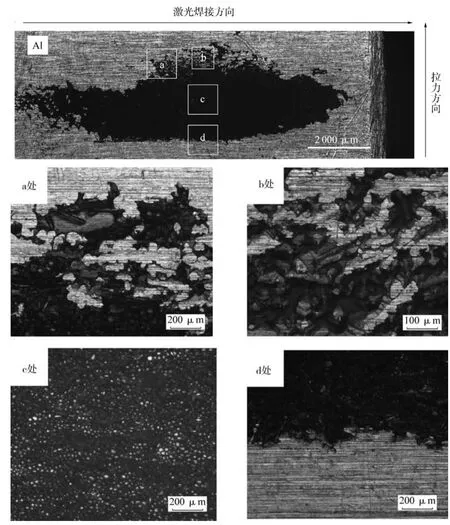

典型的激光焊接接头断裂后铝合金板的界面形貌如图4所示,黑色区域为嵌入的CFRTP,CFRTP和铝合金连接主要为机械嵌合作用。拉伸测试中,接头沿着拉力方向断裂,d处粘接的CFRTP较为集中,而a、b处粘接的CFRTP较为分散,发现CFRTP中有短棒状碳纤维。铝合金断裂界面上粘接的CFRTP的中央位置c处有密密麻麻的孔洞,产生了弱界面层,从而影响接头强度。

图4 接头断裂后铝板界面微观形貌

焊接接头微观横截面如图5所示,其中A、B、D分别为对应表4中组合A、组合B和组合D。可以看出,D1界面处呈波浪形,咬合更为紧密,接头强度最高,B1次之,A1最为平坦。这说明表面处理可以增大铝板和CFRTP的接触面积,提高机械咬合程度,从而提高焊接接头拉剪强度。

3 结论

(1)铝板上表面采用喷丸处理可以在降低焊接功率的同时增加焊接功率区间范围;铝板上下表面都为阳极氧化处理扩展了激光焊接功率的上下限,从而显著增加焊接功率区间范围;铝板上下表面采用喷丸+阳极氧化处理可增加焊接区间范围,但同时也使所需的焊接功率大大增加。

(2)激光焊接时,表面处理是通过增强接头的机械咬合和接触面积来增加接头强度,铝板经过阳极氧化后的接头强度最大,铝板正面经过喷丸处理可以提高接头强度,但背面的喷丸处理由于SiO2的残留反而会降低接头强度。

(3)CFRTP和铝合金的激光焊接主要是机械嵌合作用,但嵌入的CFRTP中含有大量微小气孔,可能是影响强度的重要因素。

图5 铝合金与CFRTP激光焊接接头截面