“三软”煤层巷道不同支护方式数值模拟研究

张连东

(阳泉煤业集团翼城东沟煤业有限公司)

近年来,随着矿井开采深度的增加,巷道中的各种非线性力学现象越来越多,支护越来越困难[1-2]。“三软”煤层在采掘过程中煤巷维护困难,需反复维修,严重制约矿井的安全高效生产。近些年,学者们对“三软”煤层巷道围岩自稳平衡圈理论[3]和“三软”煤巷棚-索强化控制理论[4]进行了探讨。在对巷道支护结构合理性以及优化方案研究的过程中,数值模拟技术[5-7]得到了广泛的应用。为了解决“三软”煤层支护难的问题,本文在已有研究成果的基础上,结合常村煤矿复杂地质条件及其巷道破坏特征,对“三软”煤层巷道围岩破坏原因进行了分析,并采用数值模拟的方法对不同的巷道支护方案进行模拟,分析不同支护方案的可靠性和支护效果,为“三软”煤层沿底快速掘进提供一定的依据。

1 工程概况

常村煤矿主采煤层为二叠系山西组二1煤和二3煤,其中二1煤层结构疏松破碎,煤体黏聚力低,煤层易风化、崩解,呈散体状,承载能力极低。其基本顶为泥岩与细粒砂岩的互层,为典型的复合顶板,底板为砂质泥岩,遇水膨胀,属于典型的“三软”煤层。常村煤矿采用U型钢棚支护时,由于被动支护形式的特点,难以使煤体发挥自身的承载能力,巷道支护初期难以提供有效支撑,巷道加速破坏时,松散煤体被挤压而产生流变,断面短时间内可收缩30%~50%,U型钢支架发生扭转变形甚至失稳,该类巷道围岩表现为整体来压,顶板下沉明显,两帮强烈内移,断面收缩量大等特点,尤其是在掘进期间顶板难以控制,这些问题严重制约着掘进速度,同时,巷道在服务年限内变形快,传统的U型钢支护方式很难满足需求[8]。巷道采用锚网支护时,松散的煤体易从网孔中流失或因锚网柔性低出现鼓包现象,造成锚杆锚空失效现象频发,使巷道出现围岩易强烈流变产生不均匀大变形,最终导致锚网支护系统失稳。因此,急切需求一种合理有效的综合支护措施。

2 不同支护方式的数值模拟

2.1 巷道模拟条件

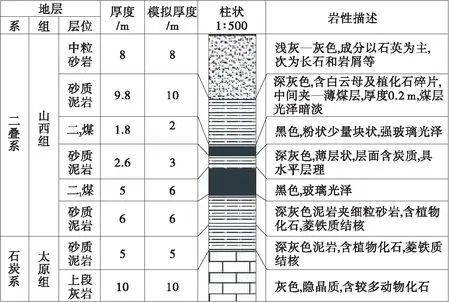

以常村煤矿二1-13110工作面机巷为研究背景,巷道断面形式为拱形断面,净宽4 200 mm,巷高3 500 mm。二1-13110工作面所采煤层埋深约 450 m,煤层厚度取6 m(最大厚度),煤层底板由强度较低的砂质泥岩组成,煤层顶板由强度较低的砂质泥岩和中粒砂岩组成,直接顶为砂质泥岩,见图1。

运用有限差分软件FLAC3D建立数值模型,为简化计算,煤层倾角取0°,计算模型边界条件上部为垂直荷载边界外,其余各侧面和底面为法向约束边界。模型水平宽度为55 m,垂直高度为50 m,巷道轴向深度为10 m,巷道沿底掘进,本次模拟取托顶煤厚度为2.8 m,巷道开挖断面为直墙半圆拱形,直墙高1 m,半圆拱半径为2.2 m。巷道围岩视为各向同性均质岩体,岩层材料采用Mohr-Coulomb屈服准则,大应变变形模式,计算模型按岩体分层建立,与巷道实际所处层位岩层柱状图基本一致。模型的上边界条件施加10.75 MPa的应力,模型的底边界和左、右边界采用零位移边界条件,在左、右边界处,模型的水平位移为零,竖直位移不为零,即单约束边界;在下部边界处,模型的水平位移和竖直位移都为零,即全约束边界;上部边界不约束,为自由边界,见图2。

图1 二1-13110工作面综合柱状图

图2 数值模拟边界条件

2.2 数值模拟方案

为了分析主动支护、被动支护与主被动协同支护在巷道支护中的性能差异,在选取对比方案时略去铁丝网等因素的影响。运用FLAC3D分别模拟巷道在无支护、主动支护(预应力锚杆+锚索支护)、被动支护(间距为0.8 mU型钢支护)和主被动协同支护(锚杆+锚索+间距为1.0 mU型钢协同支护)4种方案的支护情况,见图3。

2.3 数值模拟结果

巷道围岩的变形破坏直接影响着矿井的安全生产,对巷道进行支护的目的就是为了防止围岩变形,保持巷道围岩的稳定性。从不同支护形式下的巷道表面位移变化、主应力大小和塑性区分布特征3方面来进行分析。

图3 不同的巷道支护方案模型

2.3.1 巷道表面位移变化情况

不同支护条件下巷道位移变化情况见图4。可以看出,巷道在开挖后采取不同的支护方式,取得的支护效果也不同。巷道在采取支护的情况下,两帮移近量和顶底板移近量明显降低,在采用主被动协同支护时,二者降低幅度最大,分别为80.1%和84.2%,比二者单独采用时巷道位移量小,表明主被动协同支护体现了优势,既改善了主动支护时顶板下沉量大,下沉位置集中的缺点,同时减小了被动支护时顶板及两帮煤层的滑移,这是由于主被动协同支护既充分发挥了主动支护快速提供支护阻力,围岩被锚固成锚岩支护体共同承担上部载荷的作用,又协同了被动支护护表能力强,支护阻力大的优点,二者协同合作,“合力”达到控制围岩变形的目的。说明在托顶煤厚度较大“三软”煤层条件下,采用U型钢+锚杆+锚索主被动协同支护时,充分发挥二者的优点,能够有效控制巷道围岩的位移量。

图4 不同支护条件下巷道位移变化情况

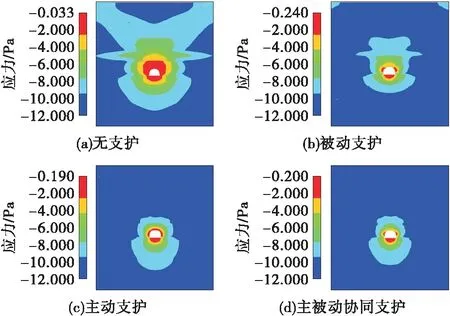

2.3.2 巷道围岩主应力变化情况

不同支护条件下巷道围岩主应力变化情况见图5。可以看出,随着支护阻力和支护强度的增加,巷道煤岩体内部的主应力集中区的应力值及范围越来越小。当巷道无支护时,巷道四周较大范围内均为主应力最小值集中区域,巷道周围主应力值为0.35 MPa;当巷道采用U型钢支护时,主应力最小的区域主要集中在巷道肩部,而且巷道周围主应力值增大为0.26 MPa;当巷道采用锚网支护时,主应力最小的区域主要围绕巷道表面,巷道周围主应力值为0.22 MPa;当巷道采用主被动协同支护时,主应力集中区域范围进一步减小,且巷道周围主应力减小为0.21 MPa。说明随着支护强度的不断增加,巷道围岩力学性能得到了改善,围岩承载能力有效增强,进而阻止了应力集中区域向围岩内部移动,在巷道周围形成了有效的承载结构,减少了围岩体的变形量,使得巷道能够处于较稳定的状态。

图5 不同支护条件下巷道围岩主应力变化情况

2.3.3 巷道塑性区分布

塑性区范围的大小直接关系巷道围岩受破坏范围的大小,同时也是锚杆(索)能否有效锚固的基础。

不同支护条件下巷道塑性区分布情况见图6。可以看出,巷道在无支护状态下,塑性区范围较大,顶板方向塑性区边界为7~8 m,两帮方向塑性区边界为5~6 m,围岩大面积失稳破坏,因此,巷道开挖后必须进行相应支护。被动支护和主动支护状态下,巷道塑性区范围较无支护时有明显减小,顶板方向塑性区范围为3~4 m,两帮方向塑性区范围为2~3 m,围岩松动范围得到了明显的控制,单一支护形式对巷道围岩失稳破坏有一定的作用。主被动协同支护状态下,巷道塑性区范围较单一支护形式时又进一步减小,顶板方向塑性区范围为2 m左右,两帮方向塑性区范围为2 m左右,表明巷道围岩比被动支护更加稳定,松动范围进一步减小,巷道稳定性大大提高。

图6 不同支护条件下巷道塑性区分布情况

由数值模拟结果可以看出,与被动支护、主动支护2种单一支护形式相比,主被动协同支护改善了围岩与支护体的相互关系,充分发挥了围岩的自承能力,整个支护系统的工作阻力得到提高。巷道围岩达到三向受力平衡状态,形成共同承载结构,有效阻止围岩塑性区向深部发展,控制巷道围岩变形,使巷道趋于稳定。因此,主被动协同支护塑性区范围较小,能够有效控制巷道围岩位移,维持巷道稳定,保证矿井安全生产。

3 结 论

(1)对常村煤矿“三软”煤层巷道破坏原因进行了分析,由于受滑动构造的影响煤层遭到严重破坏,强度极低,且不合理的巷道支护结构是造成该矿巷道难以支护的主要原因。

(2)基于常村煤矿二1-13110机巷的地质条件,构建了4种支护方式的数值模型。数值模拟分析结果表明,主被动协同支护对巷道稳定效果最好。通过对比不同支护方案的支护效果,主被动协同支护条件下巷道表面位移、主应力范围和塑性区范围最小,U型钢和锚杆(索)充分发挥了协同作用,支护效果最好,该支护方案对“三软”煤层巷道支护具有一定的指导意义。