片式钽电容器漏电流可靠性研究

王敏

(中国空空导弹研究院,河南洛阳,471003)

0 引言

随着越来越多的电子设备朝小型化、集成化方向发展,片式钽电容器因其贴片化、大容量、低漏电流、低损耗、高可靠性等诸多优良性能,在通讯设备、计算机、汽车电子等都有着广泛的应用。通常,片式钽电容器失效原因主要有:开路、短路、功能丧失、参数变化等,其中,短路所占比例最大。短路主要表现为漏电流超标。因此,解决漏电问题是提高片式钽电容器可靠性的关键。本文主要针对片式钽电容漏电流问题,分析了影响漏电流大小的因素和失效模式,提出了相应的改进措施。

1 片式钽电容器漏电流简介

当电容器施加直流电压时,充电电流开始很大,逐渐随时间而下降到某一值后达到较稳定的状态,这个值称为漏电流。一般漏电流最大容许值表达公式为:Io=KCU

式中Io—漏电流容许值(μA);

K—漏电流常数,片式钽电容一般为0.01;

C—电容器的额定电容量(μF);

U—电容器的额定电压(V)。

电容器的漏电流主要是因介质的绝缘电阻不是无限大和介质存在的缺陷(杂质)产生的。因此漏电流表征电容器的绝缘质量,是片式钽电容器中最重要的电气参数,相当于其他类型电容器的绝缘电阻值[1]。

2 影响片式钽电容器漏流的因素

影响片式钽电容器漏电流大小的因素有很多,大致可以分为两个方面:一是电容器制造工艺的影响;二是使用条件的影响。

2.1 电容器制造工艺的影响

2.1.1 钽粉纯度的影响

钽粉的纯度直接影响片式钽电容器的质量,影响漏电流大小。钽粉在制造过程中不可避免的会引入杂质,主要有铁系金属、碳(C)、氢(H)和氧(O)、氮(N)和硅(Si)等杂质。片式钽电容器在生产过程中,使用的不锈钢容器会造成铁系金属混入钽粉,其含量如果大于250ppm,漏电流就会急剧增加。由于铁系金属熔点比较低,真空烧结时可以有效的减少其含量。碳是钽粉中混入较多的杂质,主要是作为钽的碳化物存在,影响漏电流。氢和氧极易被钽粉吸附,真空烧结时,氢气大部分可以释放出去,但吸附于钽粉表面的氧会向钽内部扩散,过剩的氧与钽粉发生化学反应产生Ta2O5,造成漏电流增大。在烧结过程中,氮与钽粉反应生成TaN和Ta2N,会增大电容器的漏电流。硅是钽粉中存在最多的杂质,当硅的含量高于150ppm时,漏电流会显著增大。因此,片式钽电容器漏电流的大小对钽粉杂质含量要求极为严格,一般要求小于10~50PPM。在生产片式钽电容器时,必须合理、恰当选用钽粉纯度,才能确保电容器的质量。

2.1.2 电容器制造工艺

片式钽电容器制造工艺直接影响其性能,尤其是几个关键工序直接影响漏电流的大小[2]。

阳极制造工序:在1500~2050℃高温下真空烧结钽粉,去除杂质,达到提纯和成型的目的。如果提纯效果不佳,残留在钽阳极芯子中的杂质,会造成氧化膜疵点,导致漏电流增大。

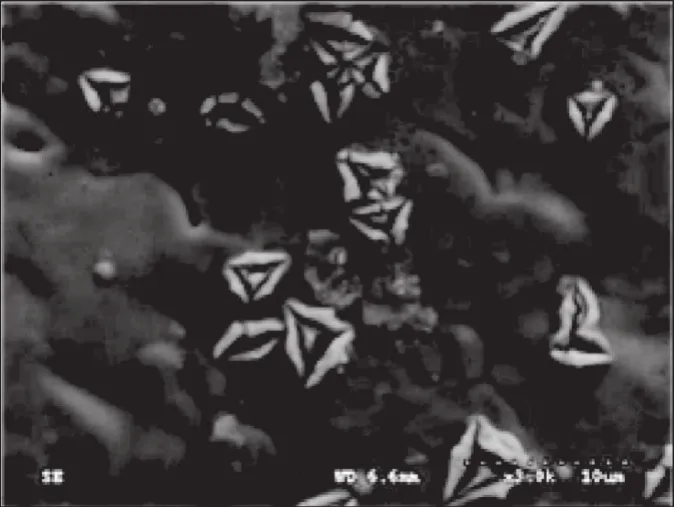

赋能工序:将钽芯放在电解质中,以钽芯接阳极,电解质接阴极,施加电压,形成Ta2O5膜层。在这一工序中,电解质的配方及温度、电压、升压电流密度、恒压时间等都必须严格按工艺要求进行控制。如某一环节出现偏差,Ta2O5膜层极易发生“晶化”(如图1,图2),造成漏电流增大,所以赋能工艺不仅要求制造完整的介质膜层,又不能出现“晶化”现象。

图1 无晶化点的介质氧化膜图样

图2 有晶化点的介质氧化膜图样

被膜工序:是电容器阴极MnO2制造工艺,漏电流大小取决于被膜工艺控制及中间赋能的效果。

封装工序质量、老炼工艺效果等都影响电容器的漏电流性能。

2.2 使用条件的影响

使用条件对片式钽电容器漏电流的影响主要有两个方面,一是温度的影响;二是施加电压大小与持续时间的影响。

2.2.1 温度的影响

当给产品施加额定电压,温度自室温逐渐升高时,漏电流随着温度上升而成指数函数增加,主要原因是片式钽电容器氧化膜内部杂质离子的迁移能力随温度上升而急剧加强,从而留下诱发介质氧化膜“晶化”的隐患,影响产品性能。

2.2.2 施加电压大小与充电时间的影响

由漏电流容许最大值一般用以下公式表示:IO=KCU,可以看出漏电流随着施加电压的增高而增加(如图3)。其本质原因是当施加电压增高而膜厚不变时,相应的膜上的电场强度将随电压的增高而加强,当场强达到某一定值后,弱束缚着的杂质离子也将随着电压增加而增多参加导电数目,导致漏电增大[3]。

图3 漏电流与施加电压的关系

此外,漏电流的大小与充电时间也有关系时间,如图4所示。片式钽电容器两端刚加上电压时,漏电流很高,随着加压时间的增加,漏电流急剧减小,最后达到“稳定的状态”。

3 片式钽电容器失效模式

目前常见的片式钽电容器有三种失效模式:电压型、电流型和发热型[4]。

图4 漏电流与加压时间的关系

3.1 电压型失效

电压型失效是指使用过程中工作电压不合理或浪涌电压过高,引起局部“闪火”,最终导致介质氧化膜击穿。钽粉中有杂质,形成瑕疵点,该瑕疵点长期经受高工作电压,造成场强较高,电流密度较大,局部高温点出现,当温度升高时,便促进了瑕疵点“晶化”变成“晶核”。晶体随着电压和环境温度的升高而逐渐生长,生长前期可能对电容器本身特性没有任何影响,当达到一定大小后,晶体会穿破氧化膜,导致片式钽电容器彻底失效。所以该失效在前期不易被察觉,可能失效比率较低,可随着时间的延长,失效率会迅速增加直到电容击穿。

3.2 电流型失效

电流型失效常见于片式钽电容器漏电流异常且值远大于正常值。主要原因是片式钽电容器氧化膜上的瑕疵点逐渐恶化,造成介质层的漏电流增大甚至短路。在正常电路条件下,当电容器两端施加工作电压时,会击穿瑕疵点处的氧化膜,瞬间产生大电流,造成局部升温,如果温度上升到400~500℃之间,将会发生如下化学变化:

瑕疵点导电性能良好的MnO2化学反应后转化为导电性能差的Mn2O3,后,流过这个位置的电流将大大的减小,瑕疵点将被有效地“弥补”,钽电容又可以正常地工作了,这种现象称为钽电容“自愈”特性。但处于充、放电过于频繁的电路中,介质可能会被瞬时击穿,无法自愈,导致突然失效。

3.3 发热型失效

发热型失效是指片式钽电容器损耗太大导致热量分布不均匀,局部热量较大且无法散开,导致烧坏。在高频时,电流未能均匀分布于钽电容全部,电量只集中于钽电容表面,如钽电容的上、下肩部,该处不仅曲率很大,不利于导热和散热,而且MnO2层比较薄,电阻小,容易造成局部热量过大,导致电容过热烧毁。

4 改进措施

通过对片式钽电容失效模式的分析,提出相对应的三个方面的改进措施:生产工艺改进、加强筛选和使用时注意事项。

4.1 生产工艺改进

根据片式钽电容器结构(如图5)与生产工艺[4],提出改进措施:首先,需要提高钽粉的纯度,减少杂质;其次需要加强对介质氧化膜生产工艺的改进,提高氧化膜的质量,降低氧化膜“晶化”的可能。

介质氧化膜生产工艺的改进,可以通过提高电解质溶液在多孔介质微孔中的渗透性和粘接的紧密性,提高介质氧化膜与电解物膜层的粘结强度;控制化学反应速度,以减少氧化物膜层内和界面之间的微孔;改进片式钽电容器封装工艺等措施。

图5 片式钽电容结构示意图

4.2 加强筛选

在实际使用当中,我们经常碰到的问题是:购买的钽电容的漏电流都合格,但是,在使用时却发现不同厂家生产的产品的失效率差别非常大。造成这种现象主要有两个原因:其一是国内生产厂钽电容漏电流技术标准都是直接照搬ICE国际电工委员会的标准,IO≤0.01CU,实际上该标准过于宽泛,按照此标准,谁都能生产出性能合格的钽电容;其二是不同生产厂家生产的产品尽管电压、电容标记一样,实际上由于工艺生产水平千差万别,漏电流差别非常的大。因此在使用前加强钽电容筛选尤为重要。通过对电容器的可靠性筛选,剔除有缺陷和早期失效的电容,使产品进入浴盆曲线的偶然失效区。如图6所示。

图6 浴盆曲线

4.3 使用时注意事项

根据钽电容失效模式,可以看出,使用钽电容时,应该避免过压、过流、温度过高。一般情况下,片式钽电容电压必须按GJB/Z35《元器件降额准则》或产品手册进行降额,将其使用电压设定在额定电压的以下。在使用片式钽电容器时,还应注意环境温度对电容器电压降额的影响,避免因温度过高造成“闪火”现象,甚至烧毁。

5 结束

片式钽电容器虽然以容量大、体积小、高可靠性而被广泛应用,但漏电流大的问题也偶尔发生,一旦发生会对产品的性能产生严重影响。片式钽电容器漏电流的可靠性不仅与片式钽电容器固有可靠性有关,而且与使用和工艺加工过程有很大的关系。本文通过对片式钽电容器漏电流的影响因素、失效模式的分析,从生产工艺、筛选、使用时注意事项等方面,提出了提高片式钽电容器使用可靠性的具体措施。