燃气锅炉余热回收工程技术分析

王永利 张海港 赵尔冰

北京市朝阳区特种设备检测所,北京 100122

1 锅炉余热回收工程背景

加装余热回收器的理念来自传统燃煤锅炉的省煤器和冷凝式燃气锅炉。自荷兰1979年诞生第一台冷凝式锅炉至今,欧美各国冷凝式燃气锅炉已经占到供热锅炉的一半以上。燃气锅炉的烟气余热回收是通过增加尾部受热面来降低锅炉排烟温度,从而降低锅炉排烟热损失的节能技术[1]。随着我市节能力度加大,烟气余热回收(以下简称节能器)工程越来越受到重视。

2 燃气锅炉余热回收能效分析

2.1 锅炉节能测试原理

锅炉按照输入输出能量守恒建立热平衡方程

若两边都除以锅炉输入热量(Qr),用百分比表示:

q1为锅炉主机的热效率。能效测试通常有两种:正平衡试验,通过锅炉有效利用热Q1和锅炉输入热Qr来直接求得热效率q1。该方法简单,数据直观可靠,但仅能测出锅炉效率,无法判断Q2~Q6哪个部分热损失大;反平衡试验,通过测算各项热损失(q2、q3、q4、q5、q6)得到锅炉热效率。既能推出锅炉效率,又能找出哪个部分热损失大。

2.2 烟气余热回收器前后热效率对比分析

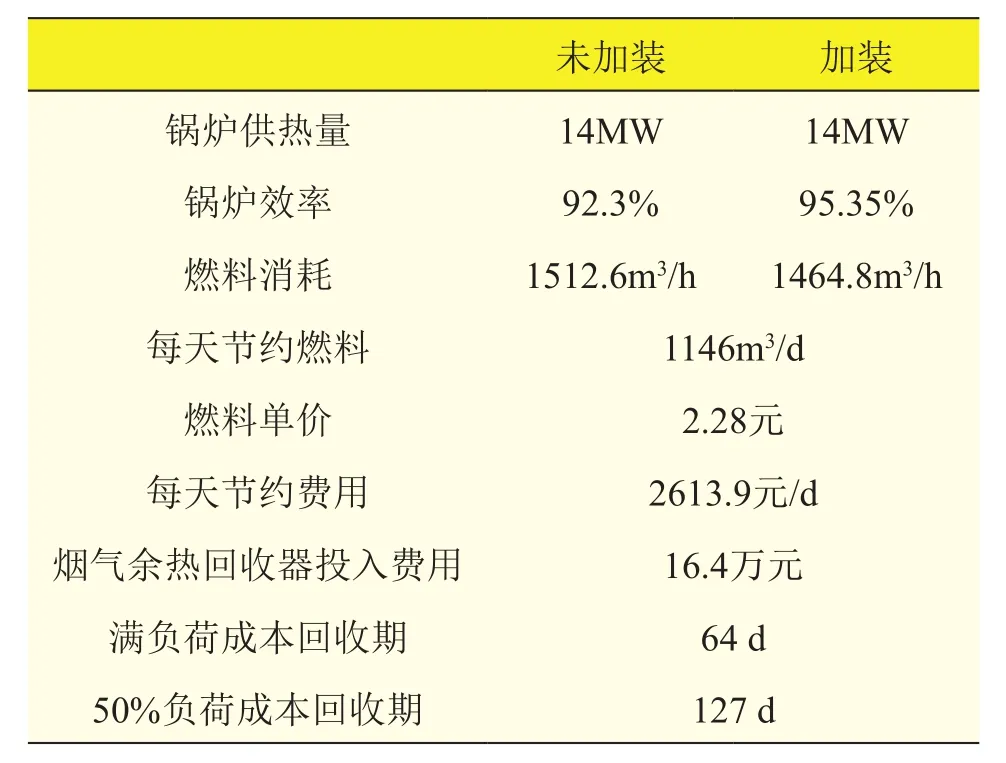

以东郊供热厂锅炉煤改气项目为例,该厂一期选用10台WNS14-1.6/130/70/-Q燃气热水锅炉,节能器TS锅炉厂报价单台为16.4万元。按GB/T10180-2003标准进行能效测试,节能器烟气入口侧工况表示未加装,节能器烟气出口侧工况表示加装。通过锅炉反平衡效率对比,排烟温度由155℃降到90℃,排烟焓值下降,排烟热损失减少。锅炉效率由92.3%提高到95.35%。节选数据见表1。

表1 余热回收器工况对比表

3 锅炉生产期加装节能器的价值分析

价值工程管理方法源于二战期间,由价值分析之父、美国通用电气公司工程师劳伦斯D·迈尔斯(L.D.Miles)于1947年创立,它从功能和成本两方面提高技术经济效益。其中,产品价值(V)=产品功能(F)/产品成本(C),用替代方案满足功能需求;在相同功能下选择成本低的方案,在成本相同时选择功能强的方案[2]。本例从钢耗分析,加装前占总受热面的比例为88%,节能器占总受热面的12%。加装前效率为92.3%,加装后效率为95.35%。锅炉主体用88%的钢耗完成了97%的换热工作,节能器用12%的钢耗完成了3%的换热工作,详见表2。

表2 烟气余热回收器产品价值分析

4 锅炉加装节能器运行期的成本分析

全寿命期管理方法源于瑞典全寿命期管理铁路系统,在欧美军方中得到普遍应用。它从设备的长期经济效益出发,全面考虑设备的规划、设计、制造、购置、安装、运行、维修、改造、更新直至报废的全过程。投资回收期分析是现值分析法的扩展,为决策提供一个初选方案或者补充信息。

本例项目配用烟气余热回收器,成本增加16.4万元,效率增加3%,在额定负荷下64天收回增加成本。在50%负荷下127天(供暖季)收回增加成本。

5 燃气锅炉余热回收安全分析

安全性评价是综合运用安全系统工程对系统的安全性进行预测和度量的一种科学方法。它对系统存在的危险性进行定性和定量分析,得出系统发生危险的可能性及其程度的评价。下面主要从物的不安全的状态、人的不安全的行为、不安全的环境对本例进行分析,见表3。

表3 投入烟气余热回收器成本与节能收益对比表

5.1 锅炉安装余热回收器安全管理

按照《特种设备安全监察条例》和原质检总局文件要求,参与锅炉介质循环的余热回收器需要由具备特种设备锅炉制造资质的单位生产。按照《锅炉安全技术监察规程》,锅炉改造方案需要由具备特种设备锅炉制造资质的单位制定设计文件需要经过锅炉设计文件安全鉴定和节能鉴定。

锅炉加装节能器,回水经过节能器再进入原有锅炉,按特种设备管理已达成共识。但加装在二次水系统的节能器,部分节能器厂家以出水温度不够100℃不算压力容器为由,未取得制造资质。即使是锅炉厂或容器厂制造的产品,也未按特种设备进行制造及监检,存在安全隐患。

2014版《特种设备目录》中的锅炉定义,是指“利用各种燃料、电或者其他能源,将所盛装的液体加热到一定的参数,并通过对外输出介质的形式提供热能的设备,其范围规定为设计正常水位容积大于或者等于30L,且额定蒸汽压力大于或者等于0.1MPa(表压)的承压蒸汽锅炉;出口水压大于或者等于0.1MPa(表压),且额定功率大于或者等于0.1MW的承压热水锅炉;额定功率大于或者等于0.1MW的有机热载体锅炉。”

目录中锅炉定义并没有介质温度的要求,不仅限于利用燃料燃烧释放的热能,比传统定义更加宽泛。在工作中应注意定义的变化,烟气余热回收器的出水压力、额定功率如达到目录限值,相当于余热锅炉;即使出水温度低于100℃,同样要作为特种设备管理。

6 结论

通过对燃气锅炉余热回收原理、能效、成本、安全等分析探究,以及对加装余热回收器前后的能效测试数据分析发现,燃气锅炉加装烟气余热回收器可以提高锅炉热效率,但是在生产期环节价值系数为0.268,仅从建设期费用低价中标考虑没有竞争优势,这也是我国目前燃气锅炉余热回收技术没有普及的原因之一。

将全寿命期管理方法引入锅炉节能管理,发现加装烟气余热回收器增加的成本可以通过锅炉运行期节约成本弥补回来,建议在建设期就选用有余热回收器的炉型。