基于大数据的智慧工厂制造优化技术研究

潘 伟

(安徽海螺信息技术工程有限责任公司,安徽 芜湖 241000)

0 引 言

随着生产要素成本的不断提高,中国制造业正经历着从低附加值、劳动密集型向高附加值、高技术含量转变。生产制造和装备制造业作为供给侧改革的重点领域,正处于升级换代过程中,需引入智能化和信息化技术,在融合工艺知识的基础上,推动生产、管理的转型,实现“降成本、补短板”和跨越式发展。

智慧工厂不同于传统的基于MES或智能设备管理的智能工厂模式,其应对工厂的制造执行进行智慧升华,在制造物联的基础上,发现规律并提供智能服务的协同[1-2]。随着智慧工厂业务需求的扩展与细分,传统的“数学建模+算法优化”模式的应用已显得捉襟见肘[3-5],如何从工业大数据中挖掘知识来指导生产的优化,便成为学术界研究的重点。第一个大数据分析平台于2013年投入运行[6],该平台通过流处理模式实时分析海量数据,并提供分析结果,让工业生产由被动执行转为主动预测模式。

文中将结合国内外研究工作,深入探讨生产制造和装备制造行业智慧工厂的内涵及特征,分析智慧工厂的技术体系及大数据关键技术,提出通过构建工业生产大数据分析平台,分析海量原始数据,让生产制造和装备制造行业生产从被动的工业运营模式转向主动预测模式,不断调控工厂运行过程实现智慧工厂的制造优化。

1 智慧工厂的内涵

未来制造行业的发展可能会经历如下三个步骤:①产业互联,整合行业大数据,协调生产经营各环节,提高行业生产效率;②工厂建模,采用信息技术模拟生产实际,实现“制造智能”,通过优化生产组织,最终实现柔性制造,定制生产;③产业变革,制造智能水平的不断提高推动产品功能和生产工艺的不断创新,改变产业格局,促进商业模式和消费习惯的变革。以上三个步骤,通过生产大数据的应用,从制造智能到智能制造,实现智慧工厂的三个基本要素,即制造透明化、管控智能化和协同智慧化。

首先在工厂内部建立工业物联网,实现生产相关数据的自动采集和数据集成,达到现场与中控、现场与现场的物物互联和数据共享的目标,实现工厂制造过程的透明化。第二步通过生产数据自动采集与分析处理,实现工厂生产过程的实时监控、生产智能调度、设备维护和质量过程控制等工厂智能化服务,提升工厂智能化水平。第三步通过引入服务互联网,借助云计算等服务平台,将工厂智能化服务资源虚拟化到云端,丰富智能工厂的功能;通过人际网络互联互动,实现客户参与生产,按需动态构建全球化工厂的协同智能制造,形成大规模、可定制的商业新模式。

在传统的工厂信息化改造过程中,不可避免地用到了大量传感器网络、无线感应设备,以及工业互联网技术,工厂生产数据具有大规模性(Volume)、多样性(Variety)和高速性(Velocity)[7],即工业大数据的“3V”特性。由于现场数据采集设备种类多、通信协议标准多,生产设备干扰因素大,智慧工厂的工业大数据还具有高噪声、多维度、多尺度和不确定性等特点。工业大数据覆盖面十分广泛,下到现场生产数据,上到供应链、设计、制造、服务数据,实现了客户需求、产品设计、协调制造、售后服务等全过程的全面描述,从而支持生产调度优化、质量过程控制、资源优化调配等功能。

综上所述,智慧工厂包含制造物联、制造执行和制造协同三个重要组成部分,贯穿数据采集处理、决策分析和基于云平台的客户个性定制新模式。因此,建立工业大数据平台,有效整合制造执行系统、智能决策系统、协同生产系统,利用数据融合、处理、存储、分析等技术使大数据为制造优化、服务敏捷、经营智慧提供决策支持,是能否成功实施智慧工厂的关键因素。

2 基于大数据的智慧工厂运行分析与决策新模式

数字化制造技术的发展依托于生产过程、生产工艺数据建模,专家优化控制等基础技术的研究[8-10],随着大数据处理技术的发展,未来智慧工厂制造技术可以通过数据挖掘方式实现工厂运行决策支持,而无需建立复杂、精确的数学模型。

以工厂设备运转率优化为例,影响设备运转率的既有结构化的生产计划数据、原燃材料质检数据、生产执行数据,也有图标化的缺陷分布、检验检测、机械结构等非结构化数据。传统的设备运转率优化,以生产工艺、设备运转等关键数据为基础,建立设备运转率预测模型,最后由设备管理工程师人工规划优化措施[11]。基于工业大数据平台的应用,可以从海量数据中抽取、聚类设备运行非关系型数据仓库,通过数据挖掘分析设备运行数据之间的关联关系。例如通过发现生产工艺数据、电气负荷数据对设备缺陷分布数据的影响之间的关系,可以认知工厂生产运行的内在规律。然后利用深度神经网络等机器学习方法,基于海量历史数据,构建以生产计划、生产工艺数据为输入层,设备缺陷分布数据、电气负荷数据和质量数据为隐藏层,设备运转率数据为输出层的复杂结构深度神经网络,实现工厂运行规律知识的描述与表达,从而对设备运转率进行准确预测,使工厂整体生产性能向优化方向发展[12]。

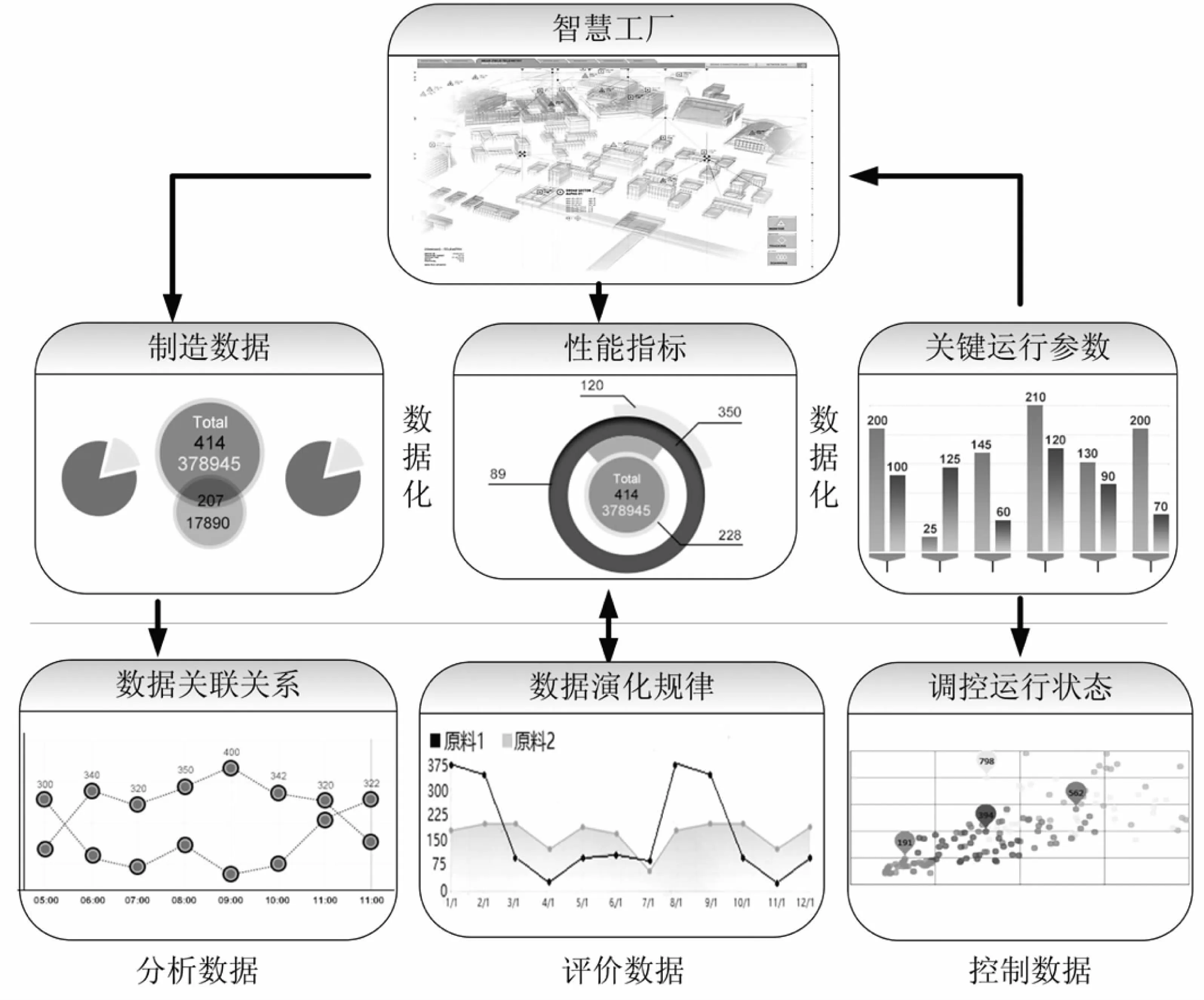

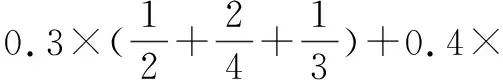

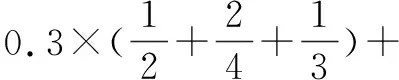

在基于大数据优化工艺生产过程的研究中,形成了“关联,预测,调控”的决策分析新模式[13],如图1所示。

图1 利用大数据解决智慧工厂运行

首先通过聚类、序列模式挖掘等算法,分析设备状态、生产工艺、物料质量等数据之间的关联关系[14-15];然后利用数据挖掘手段分析、建立工厂制造演化规律和综合性能预测模型;最后基于预测模型优化控制参数,以保证设备运转率等指标达到要求。

3 大数据驱动的智慧工厂制造优化技术

针对提高设备故障诊断的知识重用效率问题,文中提出一种基于序列模式挖掘技术的既能支持非文本知识数据又无需建立复杂数据模型的设备故障诊断知识推送方法[16-17]。该方法通过对大量故障诊断知识所使用的检测数据频率进行分析,提取故障模型中的频繁知识序列,然后结合设备工程师的故障诊断知识使用行为和频繁知识序列对故障诊断的支持度,实现设备故障知识的推送,从而达到设备故障智能诊断功能。

频繁知识序列表示众多设备工程师对设备故障分析时参考的共同知识项,是进行知识需求判断的重要依据。基于序列模式挖掘技术的频繁知识序列挖掘,能够从大量的序列中找到满足最低支持度的频繁序列。支持度表示为:

(1)

其中,count(s)为以s为子序列的序列数量;size(D)为数据库中序列的总数量。

将GSP(generalized sequential pattern)算法应用于频繁知识序列的挖掘[18-19],可识别出故障模型中所有叶节点的频繁知识序列。设备故障模型节点ti的频繁知识序列集为FMSi={fmsi1,fmsi2,…,fmsin},其中fmsij=

在设备故障诊断知识项推送时,要考虑当前设备故障所产生的振动频率、工艺参数、电流电压、质量检测等知识与频繁知识序列之间的相似度。在生产实际过程中,故障知识序列通常较长,与频繁知识序列完全匹配的可能性较小。文中提出按照最近、最高频的原则,抽取故障诊断知识项集合组成故障活动窗口[20],并假设活动窗口的长度为3进行分析和知识推送。

假设设备工程师正在诊断的是设备ti的故障;序列cms=

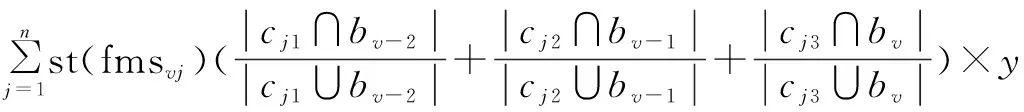

设rm={m1,m2,…,mn}为当前知识使用行为是“最近故障或供电异常”时,应被推送的知识项所组成的集合,其中mi∈{c13∪c23∪…∪cn3},且ki∉bv。集合rm中的知识项将按照推送系数I(mi)的降序进行推送,推送系统如下:

(2)

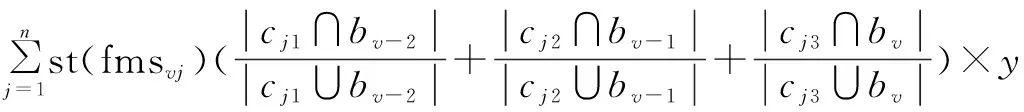

设rm={m1,m2,…,mn}为当前知识使用行为是“负荷异常”时,应被推送的知识项所组成的集合,其中mi∈{c13∪c23∪…∪cn4}。集合rm中的知识项将按照推送系数I(mi)的降序进行推送,推送系统如下:

(3)

下文举例说明该推送方法的具体实现过程。假设当前设备故障所产生的知识序列为cms=<(E,F)(B,F)(C,D,G)(D)>,当前的设备故障诊断任务是任务节点ti的实例,任务节点ti的频繁知识序列集合为FMSi=

(1)捕捉当前故障知识序列的活动窗口ω=<(B,F)(C,D,G)(D)>。

(2)从集合FMSi中选出与ω具有相同3元素连续子序列的序列,组成集合FMSv=

(3)截取序列fmsvj中与ω有3元连续子序列的子序列及其下一个元素,构成集合v1=<(B)(C,D,F)(B,D,E)(B,G)>,v2=<(B,D)(C,E)(D,E)(D,G)>,V={v1,v2}。

(4)若设备工程师当前的知识使用行为是“最近故障或供电异常”,设rm为应被推送的知识项所组成的集合,则rm={B,E},知识项B与E的推送系数分别为:

因此,向设备工程师推送的知识项应符合<(E)(B)>的顺序。

(5)若设备工程师当前的知识使用行为是“负荷异常”,设rm为应被推送的知识项所组成的集合,则rm={B,D,G},知识项B,D和G的推送系数分别为:

因此,向设备工程师推送的知识项应符合<(G)(D)(B)>的顺序。

4 结束语

随着以计算机和互联网为代表的信息技术在生产制造和装备制造行业的不断深入应用,制造业在两化融合浪潮的推动下正在经历一场产业革命,向生产透明化、制造智能化、产业协同全球化的智慧工厂方向发展。文中在对智慧工厂内涵和工业大数据应用技术分析的基础上,讨论了基于大数据驱动的制造过程动态优化技术方法体系。在制造优化技术方面,提出一种基于序列模式挖掘的设备故障知识推送方法,重点讨论了在设备故障诊断过程中,针对种类多异的故障信息,如何提高故障诊断知识推送的支持度,提高了设备故障诊断知识推送的可实现性。后续工作将以生产专家控制、能源优化控制为应用背景,从提高生产效率、提升产品质量、降低产品能耗、提高设备利用率等角度出发,利用上述技术实现传统生产制造和装备制造工厂从数字化、信息化、智能化到智慧化发展的转型。