煤矿皮带运输机的减速装置断轴分析及改进*

甘彪彪

(西山煤电镇城底矿机电科,山西 古交 030203)

0 引 言

随着煤炭产量的不断增加,对煤矿皮带运输机的承载能力要求也越来越大,皮带运输机作为煤炭运输的主要设备,使用频率高、工作时间长、承载负荷大,在这种比较恶劣的工作环境中,经常出现其减速装置断轴现象,这不但影响了煤炭的正常开采进度,而且给设备维修带来了极大的困扰。笔者为了改变这一现象,从轴的材质、安装、受力等方面入手,对断轴进行了技术分析,找出断裂原因,根据具体原因,实施有效的改进措施,使其在正常的寿命周期内不再发生断裂现象,确保采掘工作的顺利进行。

1 对断轴进行技术分析

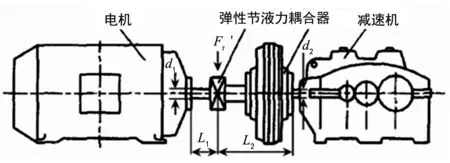

皮带运输机在正常的工作生产中,每经过一段时间使用后,皮带运输机的动力电机与减速机之间的连接轴就会出现断裂现象[1]。电机通过液力耦合器和联轴器给减速机传导动力;电机的动力额定输出功率为300 kW,输出转速在24 r/min左右。电机和减速机之间的连接如图1所示。

1.1 断轴的理化分析

通过理化分析可以直接获取断轴材质的化学成分,以此与高承载力输入轴材质相关标准相对比,判断是否符合生产和使用标准。使用金属成分光谱分析仪对减速轴进行化学成分的提取和检验,通过检测可得:镍、碳、锰、硅铜的含量都不超过0.5%,铝、硫、磷的含量也0.05%以下,铬的含量小于1.5%,铁的含量超过了96.5%,由此数据判断,该轴的化学成分达到了高承载力输入轴材质相关标准,在材质方面完全符合使用要求[2]。

图1 电机和减速机装配图

1.2 探伤检测制造缺陷

一些原件在初始铸造过程中就可能出现夹砂、裂纹等内部缺陷,这些从表面是无法观察到的,如果高承载原件存在这样的缺陷,很容易发生断裂现象。我们使用探伤的手段对轴内部结构进行检测,探伤是使用超声波或放射性,在不破坏原件的情况下对其内部进行检测,找出原件内部的缺陷。经过对减速轴的探伤检测没有发现夹砂、裂纹等加工、铸造缺陷。

1.3 对断口进行分析

(1) 对断口的形状和位置进行细致观察分析。根据受力状态的不同,发生断裂时的断口形态和断点位置也会不同。此次发生减速轴断裂的故障中,断裂点位于一个轴承的中部,其断面形态为贝壳形,是一种典型的受疲劳应力而断裂的形态,所以可以初步判定其性质为疲劳断裂。

(2) 查找疲劳应力源。先将断裂的减速轴取出、清洗后仔细观察发现,裂纹有从中间向外两侧延伸的迹象,也就是从减速轴的断点位置向轴两端延伸,这是由于剪应力和拉应力反复叠加并逐渐增强所至[3]。从此情况来看断电位置为主疲劳源,主源处先产生裂纹,然后从中间向两侧扩展,当剪应力和拉应力逐渐变大,就会再产生一个次生源。另外对减速轴断裂的前沿线继续分析,对前沿线的分析发现,断裂位置周围区域的磨损情况比较严重,但断口截面并没有产生反复磨损的迹象,并且断面新鲜,虽然有部分运输机工作产生的油渍将其覆盖,经清理就可裸露出断口处颗粒状金属光泽,因为被磨损挤压的金属没有受到沉积碳的影响,其断口处有一个约10 mm的白斑,并保留与断口处一样的光泽。通过对整个断口进行分析可知,只有 39%左右的断口面积被摩擦的损耗,其余部分并没有反复多次摩擦的痕迹,因此在整个断裂过程中,起到主要作用的是拉应力,随着拉应力的不断增大,会造成剪应力的扭转,从而导致扭转疲劳的发生,使减速装置的输入轴发生断裂[4]。

1.4 相关应力参数的分析

传动机械在设计开始,一般要使用动力电机的输出转速、输出额定功率等初始数值计算其他相应的参数,这当然也适用于带式运输机,需要计算的主要项目包含:中点分度圆切向力、变速轴的输出力矩、径向剪应力、轴向拉应力以及断裂点的应力数值分析。通过计算取得这些相关参数,然后对这些参数系统的计算和总结,得出结论,减速系统工作过程中,断裂点受到很大的拉应力,使减速轴偏离中心位置,因此在转动状态下也会产生较大的剪应力,而这两种力反复叠加在减速轴上,就是疲劳应力,在疲劳应力的作用下导致减速轴断裂。

1.5 液力耦合器的工作状态分析

通过对液力耦合器的状态分析,发现,其具有两个方面的缺陷可能导致断轴故障的产生:第一,液力耦合器具有较大的重量,且安装在了减速机端,这就使减速轴受到了较大的径向应力,并且这些径向力作用在了减速机的输出端,这使得减速轴受力不均衡,动平衡差,而导致故障的出现[5]。第二,存在装配误差,耦合器与减速轴的同心度差,这让减速轴自身就会产生一定的应力,该应力作用在联轴器靠近电机轴的位置,从而加速剪应力的增加,使轴更快的发生断裂。

2 改进措施

(1) 安装液力耦合器和联轴器时,使用百分表或激光对中仪等精密仪器进行中心对正提高装配的精密度,确保电机主轴、联轴器、液力耦合器、减速轴在同一中心线上,装配时的同轴度误差控制在0.01 mm之内,避免同轴度误差产生自身附加应力。另外带式运输机的启停也会对减速轴产生额外的冲击应力,所以在重载的使用过程中尽量不要随意进行启停。

(2) 将该液力耦合器安装在电机输出轴一侧,使电机输出轴承载力和减速轴承载力均匀分布在轴承上,这样减少了变速轴受力,减少断裂的可能性。

(3) 加强对变速轴的巡查和保养,制定相关制度,对其进行周期性检查,同时定期保养轴承,使其保持顺畅的转动状态,设备运行时一旦出现摩擦和振动等噪音,要及时检查其出处,及时判断维修。

3 改造效果分析

经过减速传动系统改造后的带式运输机,运行平稳、噪音降低,经过长时间使用不再出现减速轴断裂现象,运煤能力得到大大的提升,保证了采煤工作的顺利进行。减速系统故障的去除,减少了带式运输机的停机检修次数,对于这样大型的重载机械,每一次的突然停运和启动都会给皮带、滚筒等承重原件带来很大的损伤,所以减速系统的修复提高了运输系统运行的安全性。

4 结 语

通过多种技术角度对带式运输机减速轴断裂故障进行分析,因为液力耦合器安装位置和装配精度存在一定缺陷,导致减速轴承受了较大的轴向拉应力和径向剪应力,找到了减速轴损坏的具体原因。通过改变液力耦合器的安放位置,并提高其装配精度,杜绝了断轴故障的发生,同时提高了带式运输机的工作效率,确保了采煤工作的高效、顺利、安全进行。